华电新疆五彩湾北一发电有限公司

新疆 昌吉州吉木萨尔县 831700身份证号;65422319821230****

概要:空预器堵塞会造成空预器压差大,引起风机耗电增加、喘振失速等问题。随着SCR脱硝方式在大型电站锅炉的不断应用,对锅炉空预器堵塞的影响也日渐凸显。本文从优化设计、优化运行等方面对空预器堵塞的预防提出了一些方法及建议,希望今后对这个问题进行分析的时候,能起到一定借鉴性作用。

关键词:空预器 堵塞 氨逃逸 吹灰

一、工程概况

我公司安装两台660MW超超临界间接空冷机组。锅炉为东方锅炉股份有限公司提供的超超临界参数变压运行直流炉,单炉膛,一次中间再热、采用前后墙对冲燃烧方式、平衡通风、固态排渣、全悬吊结构II 型锅炉,同步建设脱硫设施及脱硝装置。本脱硝装置采用选择性催化还原法(SCR),脱硝还原剂NH3采用尿素制取的工艺,在NOx入口浓度为250mg/Nm3时(标态,干基,6%O2)、设计煤种和校核煤种、锅炉最大工况(BMCR)、处理100%烟气量条件下,脱硝效率不小于85%,每台炉设置1台反应器,催化剂数按“2+1”布置。脱硝装置出口NOx的浓度不超过37.5mg/Nm3(标态,干基,6%O2)。设计锅炉燃煤硫分为0.6%,设计SCR运行温度为320-420℃,氨逃逸不大于2.28mg/Nm3。两台锅炉各配备一台豪顿华公司35 VNT 2350型三分仓回转式空气预热器。

二、空预器堵塞的主要原因

1.脱硝系统中逃逸的氨气与烟气中三氧化硫以及水蒸气发生反应会生成硫酸氢铵,这种物质在150℃到200℃之间会呈现液态,发生液化反应。加之液化状态的硫酸氢铵具有很高的黏性,会直接附着在空预器中温段和低温段的蓄热元件上,直接导致其吸收了大量的烟尘和飞灰,形成堆积状态,最终形成堵塞问题。

2.空预器采用蒸汽吹灰时,疏水不畅或时间过短,造成空预器吹灰蒸汽过热度不足,吹灰效果差,无法吹净空预器蓄热元件上的积灰,这也是空预器差压不能良好控制的主要原因之一。

3.脱硫系统、低温省煤器、脱硝系统的阻力增大,造成空预器烟气侧与送风侧差压增大,漏风增加,进一步降低了空预器排烟温度,造成低温腐蚀。

4.省煤器灰斗输灰不通畅。机组长时间运行后灰粒堆积被移到下游空预器处,极大地增加了空预器堵塞发生的几率。

5.空预器消防水、吹灰蒸汽阀门内漏、暖风器内漏也是引起空预器堵塞发生的原因之一。

6.点火初期因炉膛烟温较低,如燃烧调整不当,会造成未燃尽的煤粉、燃油等进入空预器,增加了堵塞的风险。

三、预防空预器堵塞采取的优化设计

1.公司两台锅炉空预器均采用豪顿华空预器,HCTM 换热元件,热端为低碳钢波纹板换热元件、冷端为脱碳钢镀搪瓷直板换热元件,其设计特点:相比其他高性能换热元件波形,波纹更加规则,通透性更强;能够有效防止吹灰器吹扫能量的分散,提高深入元件盒的清洗效力;封闭通道有效地消除了在空气预热器和烟气再热器上产生的斜向气流以及边角腐蚀或堵塞问题;换热效率更高,能够采用较宽的波纹通道或较低的传热面高度达到要求的热力性能,并进一步提高抗堵塞能力。

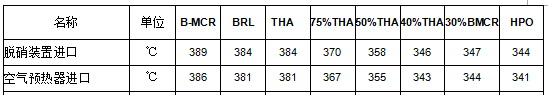

2.锅炉尾部烟道由后竖井中隔墙分隔成左右两侧,分别布置低温过热器及低温再热器,在低温过热器后(延烟气方向)布置省煤器,低温再热器后不设置省煤器,用烟气挡板控制左右两侧烟气流量。通过受热面布置的优化,脱硝入口烟温调节范围更广,可提高低负荷阶段脱硝及空预器入口烟温,详见下表。

3.空预器冷端装设在线水冲洗装置。高压水泵将低压水源加压至10-30MPa,送至高压清洗装置的高压水入口,对空预器进行在线或离线高压水清洗。

4.锅炉燃烧方式为前后墙对冲燃烧,采用36只低NOX轴向旋流燃烧器,前后墙各18只,分三层对称布置,可有效降低NOX的生产量。

5.两台锅炉均设计为等离子无油点火,给水系统设计有临炉加热系统,在启动初期能提高炉膛温度,使点火初期的燃烧更加充分。

四、调试期应开展的工作

1.开展SCR入口烟气流场均匀性试验。利用调试机会,在冷态和热态调试中,做好喷氨格栅的细调工作和相应试验,做好喷氨均匀性调整,优化调整喷氨调节阀、流量计、喷氨格栅,保证喷氨、烟气的流场均匀分布。

2.开展热工逻辑优化。借鉴其他单位的经验,将机组负荷指令和煤量等参数变化量作为前馈信号引入脱硝控制逻辑中,经过逻辑运算出精确的控制指令送入脱硝的DCS控制系统,确保机组在变工况时能保证脱硝反应器出口参数的稳定。

3.空预器吹灰器调试时,做好吹灰蒸汽压力、吹灰步进时间及吹扫行程调整,增加吹扫换热元件覆盖面。吹灰器投运前,应充分疏水,保证吹扫蒸汽的过热度。

4.调试过程应做好燃烧调整,改善二次配风方式,控制脱硝反应区进口NOX含量,尤其是低负荷时低氮燃烧的配风,避免低负荷燃烧时喷氨过量。

5.确定脱硝系统各测点安装的合理性,做好脱硝系统仪表的调试、校验工作,并做好定期校验工作,确保脱硝系统各仪表(尤其是氨逃逸测点)指示准确。

五、投产后应采取的优化运行措施

1.控制好空预器冷端综合温度(烟气出口温度与空气入口温度之和)。冷端低温硫酸腐蚀是空预器堵塞的重要影响因素之一,运行中应做好暖风器的调整及维护工作,确保冷端综合温度不低于厂家给定的最小综合温度值。

2.科学控制排放值区间。将NOx按照70%—80%限值区间进行控制,在确保达标排放的前提下,降低氨逃逸率,减少硫酸氢铵的生成。

3.制定脱硝催化剂寿命管理台账,利用检修机会对催化剂进行检查、清灰并保证吹灰效果,定期对催化剂活性进行测试,制定催化剂采购和更换计划,保证催化剂的活性,降低氨逃逸率。

4.加强省煤器输灰系统综合治理。加强省煤器灰斗料位的监视和控制,防止灰斗料位过高。一旦发现输灰系统故障,立即联系进行处理。利用停炉机会,检查省煤器灰斗料位测点准确性,并彻底疏通输灰管线。

5.锅炉启动和停运时采用无油等离子点火,应尽量使用热值高、挥发份较高的煤种,同时提高一、二次风温,以减少启动初期不完全燃烧产物的生成,从而抑止空预器堵塞的发生。

6.降低入炉煤钠含量及硫份。控制入炉煤钠含量及硫份尽量在锅炉设计值以下,以免其燃烧产物降低烟气酸露点温度造成空预器的腐蚀及堵塞。

7.加强设备治理,避免空预器消防水及蒸汽吹灰电动门内漏,避免一二次风暖风器泄露。利用检修机会对空预器实施化学清洗,使换热元件表面更加光洁,减缓NH4HSO4沉积及堵塞进程。

8.若运行中发生空预器严重堵塞时,可适当提高排烟温度来促进硫酸氢铵分解,同时结合空预器吹灰来缓解、降低空预器堵塞;投运高压水冲洗前提高空预器冷端烟温,对空预器堵塞也有很好的缓解效果。

9.运行中做好燃烧调整,控制好锅炉氧量,合理启停制粉系统,抑制烟气中SO3的生成量,同时控制脱硝反应区入口NOX的含量。

10.加强低温省煤器、SCR反应器区域和空预器的吹灰,尤其应加强空预器低温段的吹灰,当发现空预器进、出口差压增大时,增加空预器低温段的吹灰次数。在投入蒸汽吹灰时,一定要充分疏水,否则会造成灰尘结块堵塞空预器。

六、结论

空预器堵塞会影响锅炉的安全、经济运行,如果在建设初期设计不合理将在后期的运行中留下较大的隐患。要想较好的控制空预器堵塞,一定要将优化设计及优化运行相结合,及时吸取其他单位的经验、教训,深入研究空预器堵塞的原因及解决方法,才能使空预器处在良好的运行状态。

参考文献:

大唐五彩湾电厂空预器运行维护手册,豪顿华工程有限公司

空预器堵灰原因及预防措施,韩志成,曾衍锋

第 2 页 共 2 页