上海宝冶集团有限公司 上海市 200941

摘要:福州创新园三期E楼为超高层建筑,塔楼基础为大体积混凝土结构,通过对项目的施工策划分析后,分别从钢筋支架设计、钢筋施工、混凝土配合比确定、浇筑方案选择、混凝土运输、混凝土浇筑、保温层厚度计算、混凝土养护、温度监测与计算对比等方面对现场的施工进行了优化和指导,保证了超厚底板混凝土施工的安全和质量。

关键词:超高层;超厚底板;钢筋支架;大体积混凝土;温度监测

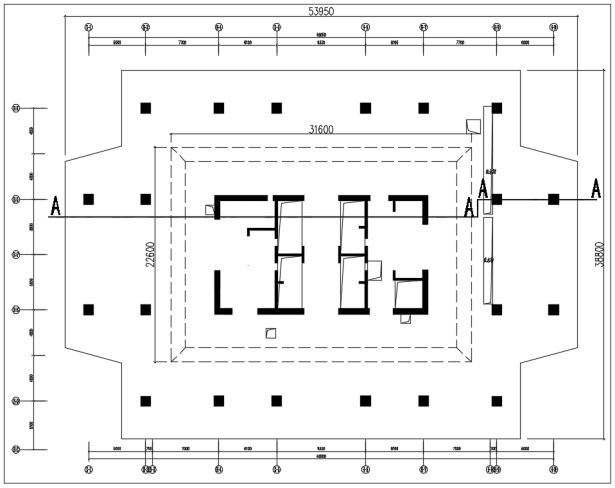

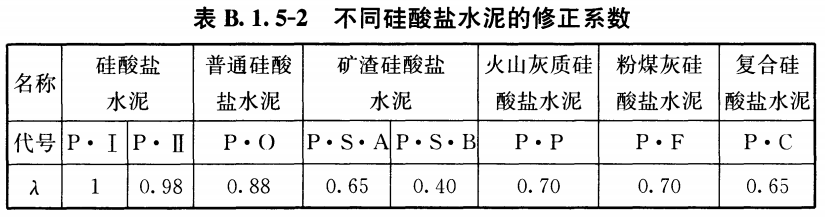

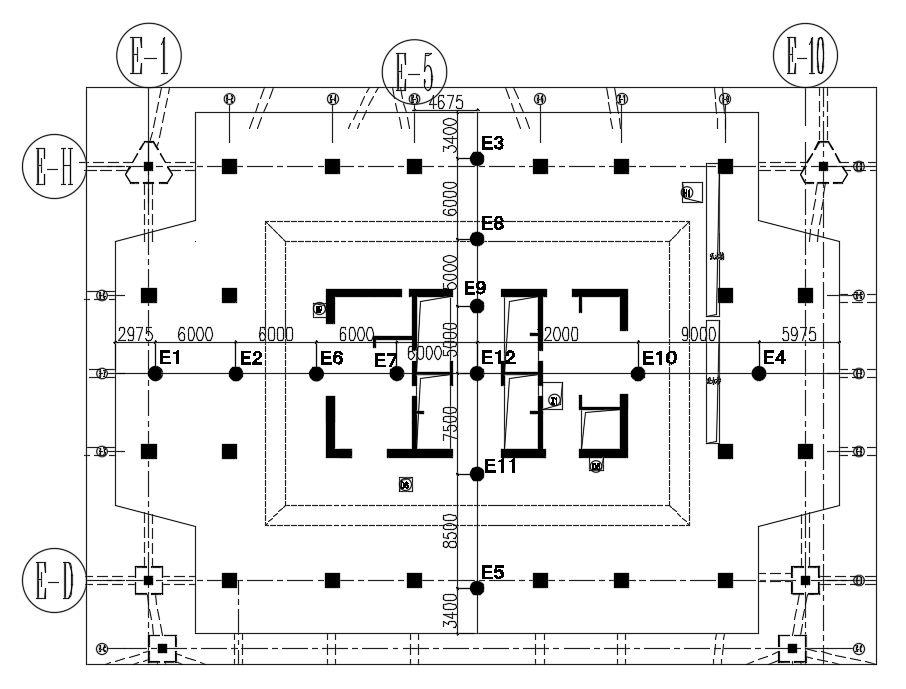

上海宝冶承建的福州创新园三期D、E楼工程,建筑面积15万㎡,占地面积2.3万㎡,共2个单体。其中E楼为高层研发办公楼,混凝土框架核心筒+劲性柱结构,地上30层,地下2层,建筑高度130m。地下室为2.2万㎡的整体地下室,被后浇带划分为13个板块。底板厚度为0.6m,混凝土强度为C35P8。为了不影响主体结构的施工,经与设计院沟通优化,将E楼后浇带局部移位,将裙楼和塔楼放在一个板块内,面积为3900㎡,混凝土浇筑量为8600m3,保证了上部主体结构的顺利施工。E楼塔楼区域群桩承台平面尺寸为53.95m*38.8m,核心筒平面尺寸为31.6m*22.6m,其中塔楼部分底板厚度为3m,核心筒区域承台厚度为4.9m(平面及剖面如下)。

![]()

裙楼600厚筏板上、下层配筋分别为双向通长![]() 18@200,E楼主楼大底板钢筋主要为双层双向

18@200,E楼主楼大底板钢筋主要为双层双向![]() 40@160,经与设计沟通,板厚3m区域增加中间层构造钢筋

40@160,经与设计沟通,板厚3m区域增加中间层构造钢筋![]() 12@200双向钢筋,板厚4.9m区域已有钢筋网

12@200双向钢筋,板厚4.9m区域已有钢筋网![]() 20@160提升至2.45m处。

20@160提升至2.45m处。

E楼主楼非核心筒区域基础厚度为3m,采用L40*40*4的等边角钢作为钢筋支架,钢筋支架间距为1.1m双向。E楼主楼核心筒区域基础厚度为4.9m,采用采用L70*70*5的等边角钢作为钢筋支架,钢筋支架间距为1.1m双向,角钢立柱底部均设置20cm同规格的角钢作为支座(计算详下)。支架高度大于2.0m时,在立杆中部设置![]() 20水平拉结筋,拉结筋双向设置,拉结筋与钢筋支架焊牢。钢筋支架及双向支架斜撑均与底层钢筋焊接牢固,钢筋支架上端与钢筋横梁焊接牢固,钢筋横梁搭接使用焊接或采用直螺纹连接。为保证施工人员的安全,在核心筒区域设置8根救命格构钢柱,规格为400*400*4600,每根可承受荷载50吨,格构柱柱脚支撑在基础灌注桩上,为防止倾斜,加设斜撑,并与水平筋焊在一起,形成整体。

20水平拉结筋,拉结筋双向设置,拉结筋与钢筋支架焊牢。钢筋支架及双向支架斜撑均与底层钢筋焊接牢固,钢筋支架上端与钢筋横梁焊接牢固,钢筋横梁搭接使用焊接或采用直螺纹连接。为保证施工人员的安全,在核心筒区域设置8根救命格构钢柱,规格为400*400*4600,每根可承受荷载50吨,格构柱柱脚支撑在基础灌注桩上,为防止倾斜,加设斜撑,并与水平筋焊在一起,形成整体。

计算依据:《钢结构设计标准》GB50017-2017

钢筋层数 | 3 | 支架横梁间距la(m) | 1.10 |

从上到下各层钢筋自重(kN/m2) | 1.3,0.3 | 施工人员荷载标准值(kN/m2) | 1.00 |

施工设备荷载标准值(kN/m2) | 3.00 | ||

横梁材质 | HRB400Φ32钢筋 | 钢筋级别 | HRB400 |

钢筋直径(mm) | 32 | 最大允许挠度(mm) | 10 |

横梁的截面抵抗矩W(cm3) | 3.217 | 横梁钢材的弹性模量E(N/mm2) | 2.05×105 |

横梁的截面惯性矩I(cm4) | 5.147 | 横梁抗弯强度设计值f(N/mm2) | 360 |

立柱总高度H(m) | 4.850 | 立柱计算步距h(m) | 2.500 |

立柱抗压强度设计值f(N/mm2) | 205 | 立柱间距l(m) | 1.10 |

立柱材质 | L70X5等边角钢 | 横梁与立柱连接方式 | 焊接 |

角焊缝焊脚尺寸hf(mm) | 6 | 角焊缝计算长度lw(mm) | 75 |

焊缝强度设计值ffw(N/mm2) | 160 | ||

Φ32钢筋横梁按照三跨连续梁力学模型分别进行强度、挠度计算。

2.1均布荷载值计算

静荷载的计算值: q1=1.3×1.30×1.10=1.86kN/m

活荷载的计算值: q2=1.5×1.00×1.10+1.5×3.00×1.10=6.60kN/m

2.2强度计算

钢筋横梁最大弯矩考虑为:均布荷载下三跨连续梁的弯矩

M1max=0.08q1l2+0.101q2l2

跨中最大弯矩为:M1=(0.08×1.86+0.101×6.60)×1.102=0.987kN·m

支座最大弯矩计算公式:M2max=-0.10q1l2-0.117q2l2

支座最大弯矩为:M2=-(0.10×1.86+0.117×6.60)×1.102=-1.159kN·m

综上,选择弯矩的最大即支座弯矩进行强度验算:

σ=1.159×106/3216.99=359.275N/mm2<360N/mm2

满足要求!

2.3挠度计算

考虑钢筋横梁最大挠度为:均布荷载作用下三跨连续梁的挠度

计算公式如下: νmax=(0.677q1+0.990q2)l4/100EI

静荷载标准值:q1=1.3*1.1=1.43kN/m

活荷载标准值:q2=1.00×1.10+3.00×1.10=4.40kN/m

均布荷载作用下三跨连续梁的最大挠度:

νmax=(0.677×1.43+0.990×4.40)×1100.004/(100×2.05×105×5.15×104)=7.3834mm<10mm

满足要求!

3、中间层钢筋横梁计算:中间层支架横梁不考虑活荷载作用,仅取最大的自重荷载按照三跨连续梁进行计算。经计算,强度、挠度满足要求!

立柱截面积A=6.88cm2,截面回转半径i=1.39cm

支架角钢立柱按轴心受压模型验算:

σ=N/φA≤[f],式中:σ──立柱的压应力;N──轴向压力设计值;

4.1长细比验算:λ=h/i=250.00/1.39=180≤250,满足要求!

4.2稳定性验算:

φ──轴心受压杆件稳定系数,根据角钢立柱长细比λ=180,经过查表:φ=0.220;[f]──角钢立柱的抗压强度设计值,[f]=205N/mm2。

根据荷载组合计算方法,可知支架角钢立柱对支架钢筋横梁的最大支座反力为:Nmax=1.1Σq1l+1.2q2l

经计算得到N=1.1×[1.3×1.1×(1.3+0.3)]×1.1+1.2×6.60×1.1=11.480kN;

σ=11.480×1000/(0.220×6.88×100)=75.85N/mm2<205.00N/mm2

满足要求!

顶层横梁最大支座反力:R1=1.1q1静l+1.2q2活l=1.1×1.86×1.1+1.2×6.60×1.1=10.963kN

中间层横梁最大支座反力:R2=1.1q2静l=1.1×0.462×1.1=0.559kN

横梁最大支座反力R=max(R1,R2)=max(10.963,0.559)=10.963kN

焊缝强度验算:

R/(0.7hflw)=10.963×103/(0.7×6×70)=37.29N/mm2<ffw=160N/mm2

满足要求!

根据《钢结构设计标准》,各计算参数为:格构柱轴向力设计值为500KN,计算长度Lo:4600mm,钢构柱边长a:400mm,截面形式为四肢。缀板尺寸:400*150*10,缀板净距:350mm,格构柱缀板截面积A1x':1500mm2。分肢材料为L75X5,分肢材料截面积Ao:7.41cm2,分肢对最小刚度轴的回转半径iy0:1.5cm,分肢平行于对称轴惯性矩Io:40cm4,分肢形心轴距分肢外边缘距离Zo:2.04cm,分肢材料强度设计值fy:235N/mm2,分肢材料抗拉、压强度设计值f:205N/mm2。

1、格构柱轴心受拉强度验算

分肢毛截面积之和:

A=4A0=4×7.41×100=2964mm2

σ=N/A=500000/2964=168.691N/mm2≤[f]=205N/mm2

满足要求!

2、格构柱换算长细比验算

钢柱截面对X、Y轴惯性矩:

Ix=4[I0+A0(a/2-Z0)2]=4×[40+7.41×(40/2-2.04)2]=9720.726cm4

整个构件长细比:λx=λy=L0/(Ix/(4A0))0.5=460/(9720.726/(4×7.41))0.5=25.401

分肢长细比:λ1=l01/iy0=35/1.5=23.333

分肢毛截面积之和:A=4A0=4×7.41×100=2964mm2

格构柱绕两主轴的换算长细比:

λ0max=(λx2+λ12)0.5=(25.4012+23.3332)0.5=34.491

每个格构柱轴心受压稳定系数:

λ01max=34.491≤[λ]=150,查规范表得:φ1=0.92

满足要求!

σ1=N1/(φ1A)=500000/(0.92×2964)=183.36N/mm2≤[f]=205N/mm2

满足要求!

3、分肢钢柱长细比验算

λ1=23.333≤min(0.5λ01max,40εk)=min(0.5×50,40×(235/fy)0.5)=25

根据GB50017-2017,7.2.5条,当λmax<50时,取50

满足要求!

E楼塔楼底板厚3m,核心筒承台厚4.9m,其他区域0.6m厚,混凝土强度C35P8。为降低水化热,考虑到砼抗渗性、耐久性、可施工性以及强度等要素,根据图纸、混凝土搅拌站及公司专家意见,确定了本块底板选用P.O.425普通硅酸盐水泥,为更好控制内部温升,选用混凝土60d强度。根据进度安排,计划6月25日浇筑,环境温度20-36℃,为保证混凝土的入模温度低于28℃,粗细骨料要入库存放,避免阳光直射。

混凝土的质量取决于细骨料、粗骨料以及各种掺加剂等原材料的质量。水泥采用的是质量稳定、活性高、流动性好的P.O42.5普通硅酸盐水泥,氯离子含量0.02%,初凝时间≥45 min(170),终凝时间≤600min(280),3天抗折强度≥3.5Mpa(5.5),3天抗压强度≥17.0Mpa(27.5),安定性合格,各项指标均达到国家标准的P.042.5水泥。石子选用粒径为5~25 mm连续级碎石,含砂率控制在1.0%以内,含泥量控制在0.5%,针片状颗粒含量6%。砂为混合中砂,细度模数2.4,氯离子含量≤0.02%(0),含泥量为0,硫化物硫酸盐含量0.19%。该批混合砂属Ⅱ区颗粒级配,为中砂,可用于C55及以下的混凝土拌制。水采用符合标准的饮用水。另外还添加F类Ⅱ级粉煤灰和s95的粒化高炉矿渣粉,减水率18%的高效减水剂。

在混凝土浇筑前做好混凝土配合比设计试验,通过试验保证混凝土的抗压和抗渗强度满足图纸及施工规范。本次浇筑混凝土为C35P8,水胶比0.43,砂率为0.41,塌落度160mm-190mm。

设计配合比如下:

水泥 | 石子 | 砂 | 水 | 粉煤灰 | 矿粉 | 减水剂 | 复合型纤维抗裂防水剂 |

265 | 1060 | 731 | 170 | 49 | 81 | 9.52 | 39.5 |

1.00 | 4 | 2.76 | 0.64 | 0.18 | 0.31 | 0.036 | 0.15 |

施工时,根据料场情况:砂的含水率为7.2%,石的含水率为0.7%。调整后的施工配合比为:水为110KG,水泥265KG,石子1067KG,砂784KG,S95矿粉81KG,二级粉煤灰49KG,减水剂9.52KG,膨胀纤维抗裂防水剂39.5KG。

主楼区底板根据位置不同分别有4.9m、3m、0.6m三种厚度,浇筑方案有两个。(1)底板一次浇筑完成:一次浇筑量8600 m3,增加混凝土初凝时间,核心筒区域全面分层、塔楼部位斜面分层的方案,混凝土连续浇筑可以确保底板的整体性。(2)底板分层浇筑:先浇核心筒区混凝土约1400 m3,再浇筑上部混凝土约7600m3,施工面采用拉毛处理,并增加![]() 20@1000插筋,施工缝处增加400*3钢板止水带。两种浇筑方案比较表:

20@1000插筋,施工缝处增加400*3钢板止水带。两种浇筑方案比较表:

| 一次浇筑 | 分层浇筑 |

缺点 |

| 1.先浇部分混凝土终凝后形成约束,不利于后期混凝土收缩 ; 2.核心筒面积700m2,拉毛影响到保温养护; 3.上部钢筋工程须短时间内完成,对已浇混凝土的保温养护难度极大。 |

优点 |

2.减少工序有利缩短工期; 3.对整体基坑稳定有很大优势。 |

2.分块施工,砼供给容易保证; 3.利于核心筒部位前期基坑稳定。 |

经过两种方案的比选,最终选用方案1。

根据计算及现场周边道路情况,场地东侧布置2台、南侧1台、西侧1台地泵。每台泵最大输出量Qmax:70m3/h,配管条件系数α:0.85,作业效率η:0.6。

每台泵实际平均输出量:

Q1=Qmax·α·η=70×0.85×0.6=35.7m3/h。

每台地泵的实际平均输出量Q1为35.7m3/h,每台罐车的容量V为10m3,罐车平均行车速度S为30km/h,罐车往返距离L为10km,每台罐车总计停歇时间Tt为1h。

地泵连续作业,需配备的罐车数量:

N=Q1(L/S+Tt)/V=35.7×(10/30+1)/10=4.76≈5台

为保险起见,每台地泵配置6台10m3的罐车,为保证现场施工顺利进行,E-1区混凝土浇筑时,现场需配备24台10m3的罐车。

根据现场实际情况,共布置4台固定泵+4台布料机,布料机半径18m,布料机下设格构柱加固。

1、采用“先深后浅、由中央向四周”的总体流程;

根据混凝土自然形成坡度的特点,形成圆锥扇形向前流动,在扇形斜坡上连续浇筑,下层初凝前就必需浇筑上一层,直至达到设计标高。斜面浇筑厚度控制在400mm上下,利用混凝土面散热,减少浇筑过程中水化热的聚积。在浇筑4.9m、3m厚底板时,预留浇筑孔,放置串筒下料,串筒至混凝土面高度小于1m,严防混凝土离析。

混凝土的导热系数λ0[W/(m·K)]:1.74;保温材料的导热系数λ[W/(m·K)]:0.03;混凝土结构的实际厚度h(m):;Tb-Tq(°C):20;Tmax-Tb(°C):25;传热系数修正值Kb:1.3。

混凝土的导热系数λ0[W/(m·K)] | 1.74 | 保温材料的导热系数λ[W/(m·K)] | 0.03 |

混凝土结构的实际厚度h(m) | 4.9/3.0/0.6 | Tb-Tq(°C) | 20 |

Tmax-Tb(°C) | 25 | 传热系数修正值Kb | 1.3 |

混凝土表面保温层厚度:

δ(4.9m区域) =0.5hλ(Tb-Tq)Kb/[λ0(Tmax-Tb)]

=0.5×4.9×0.03×20×1.3/(1.74×25)=0.04393m=44mm

δ(3m区域) =0.5hλ(Tb-Tq)Kb/[λ0(Tmax-Tb)]

=0.5×3×0.03×20×1.3/(1.74×25)=0.0269m=27mm

δ(0.6m区域) =0.5hλ(Tb-Tq)Kb/[λ0(Tmax-Tb)]

=0.5×0.6×0.03×20×1.3/(1.74×25)=0.0054m=5mm

混凝土的导热系数λ0[W/(m.K)]=1.51-2.33,本项目取λ0=1.74W/(m.K);

保温材料的导热系数λ[W/(m.K)]=0.031W/(m.K);

Tb-Tq(°C)可取15-20°C,本项目取20°C,Tb为混凝土浇筑体表面温度;Tq为砼达到的最高温度;即浇筑后3-5d的大气平均温度;

Tmax-Tb(°C)可取20-25°C,本项目取25°C,Tmax为混凝土浇筑体内的最高温度,Tb为混凝土浇筑体表面温度。

经计算得:0.6m厚板使用(1层塑料薄膜+1层土工布+1层塑料薄膜)覆盖,3m厚板使用(1层塑料薄膜+6层土工布+1层塑料薄膜)覆盖,4.9m厚板使用(1层塑料薄膜+9层土工布+1层塑料薄膜)覆盖,土工布单层厚度为5mm,这样才能保证砼表面温度不低于中心温度25℃。

相关计算公式及参数来源于GB50496-2018。

水泥水化热:Q0=4/(7/Q7-3/Q3)=392 kJ/kg

式中:Q3——在龄期 3d 时的累积水化热 (kJ/kg),P.O42.5水泥为315 kJ/kg;

Q7——在龄期 7d 时的累积水化热 (kJ/kg),P.O42.5水泥为355 kJ/kg;

Q0——水泥水化热总量 (kJ/kg) 。

胶凝材料水化热总量:Q=kQ0

式中:Q——胶凝材料水化热总量 (kJ/kg);

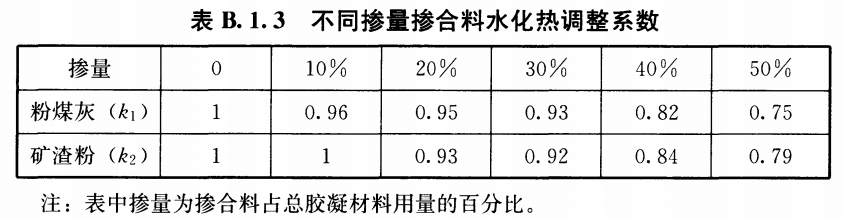

k——不同配比的掺合料水化热调整系数。

当同时使用粉煤灰与矿渣粉双掺时时:k=k

1+K2

式中: k1、K2——粉煤灰、矿粉掺量对应的水化热调整系数,取值见表B.1.3。

本配合比中粉煤灰掺量为49/(265+49+81)=12%;

矿粉掺量为81/(265+49+81)=20%;

查表得,k1=0.96,k2=0.93,k=0.89;

计算得Q=0.89*392 kJ./kg=349 kJ/kg。

混凝土绝热温升值可按下式计算(当无试验数据时):

式中:T(t)——龄期为 t 时的混凝土绝热温升 (℃);

W——每立方胶凝材料用量(kg/m3),本配合比为395;

C——混凝土的比热容,0.92~1.00[ kJ/(kg· °C)],计算取0.96;

ρ——混凝土的质量密度, 2400~2500(kg/m3),计算取2400;

t——混凝土龄期(d);

e——常数,为2.718;

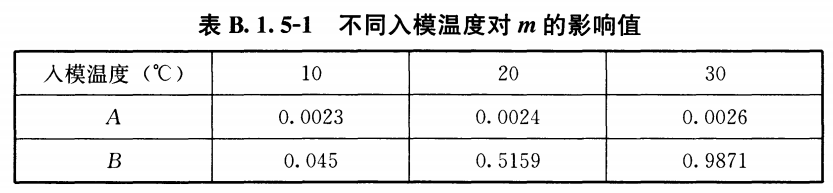

m——单方胶凝材料对应系数,与水泥品种、用量和入模温度等有关。

单方胶凝材料对应的系数:m ,可按下式计算:

m=km0(其中m0=AW+B,W=λWc)

式中:m0——等效硅酸盐水泥,所对应的系数;

W——等效硅酸盐水泥用量 (kg);

A、B——与混凝土入模温度相关,按表 B. 1. 5-1取内插值;当入模温度低于10℃或高于 30℃ 时,按 10℃ 或 30℃ 选取。

本文入模温度按28℃计算,则A=0.0026,B=0.8929;

Wc——单方其他硅酸盐水泥用量,本配合比中为265kg;

λ——修正系数,本方案按照普通硅酸盐水泥计算,则λ=0.88。

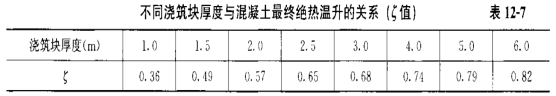

当水泥采用不同品种时,等效硅酸盐水泥的用量,可按表 B.1.5-2 的系数换算。

计算得,W=0.88*265kg=233.2kg;

m0=0.0026*233.2+0.8929=1.4992;

m=km0=0.89*1.4992=1.3343

通过计算,本配合比混凝土绝热温升如下表4.2所示:

表4.2混凝土绝热温升

T/d | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

1-e-mt | 0.737 | 0.931 | 0.982 | 0.995 | 0.999 | 1.000 | 1.000 | 1.000 | 1.000 | 1.000 |

T(t)/℃ | 44.10 | 55.70 | 58.76 | 59.53 | 59.77 | 59.83 | 59.83 | 59.83 | 59.83 | 59.83 |

根据上述计算,混凝土约在第6天绝热温升值到达最大,为59.83℃。

绝热温升为理想绝热状态下的混凝土温升值,实际上混凝土是散热的,当混凝土厚度在 5m 以上,已接近绝热温升。根据计算手册:

Tmax=T0+T(t)*ζ

式中,Tmax——混凝土中心最高温度(℃);

T0——混凝土的浇筑入模温度(℃),计算采用28;

T(t)——在t龄期时的绝热温升(℃),根据表4.2计算结果;

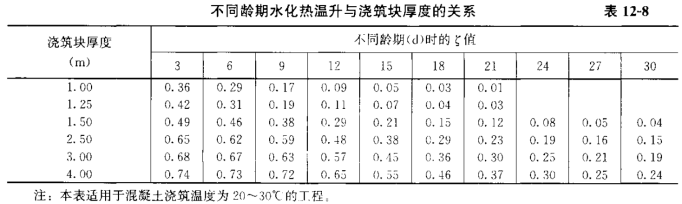

ζ——不同厚度的温降系数,ζ=Tm/Tn,按表12-7和表12-8查用;

Tn——混凝土的最终绝热温升值(℃);

Tm——混凝土的实际温升(℃)。

本工程主要大体积混凝土厚度尺寸为3m、4.9m。

根据表12-7、表12-8,确定本工程计算所需的ζ值如下表所示:

表4.3.1 本工程计算所需的ζ值(近似值)

浇筑块厚度(m) | 不同龄期(d)的ζ值 | |||||||||

3 | 6 | 9 | 12 | 15 | 18 | 21 | 24 | 27 | 30 | |

3.0 | 0.68 | 0.67 | 0.63 | 0.57 | 0.45 | 0.36 | 0.30 | 0.25 | 0.21 | 0.19 |

4.9 | 0.79 | 0.78 | 0.77 | 0.71 | 0.60 | 0.51 | 0.42 | 0.35 | 0.30 | 0.29 |

根据上式及表4.3.1计算出大体积混凝土内部最高温度如表4.3.2所示:

表4.3.2 不同厚度不同龄期混凝土内部计算温度

浇筑块厚度(m) | 不同龄期(d)的混凝土内部计算最高温度/℃ | |||||||||

3 | 6 | 9 | 12 | 15 | 18 | 21 | 24 | 27 | 30 | |

3.0 | 67.95 | 68.09 | 65.69 | 62.10 | 54.92 | 49.54 | 45.95 | 42.96 | 40.56 | 39.37 |

4.9 | 74.42 | 74.67 | 74.07 | 70.48 | 63.90 | 58.51 | 53.13 | 48.94 | 45.95 | |

大体积混凝土施工中,由于水泥水化热的存在,从而在混凝土内形成一个变化的温度场,随混凝土龄期的增长内部温度也有一个升降温过程,混凝土内各点温度差异将引起变形,从而混凝土内产生应力,当混凝土抗拉强度小于拉应力时,就会产生裂缝。为防止内外温差过大产生不利裂缝,保证大体积混凝土浇筑安全,我方选用有专业资质的第三方监测机构进行温度监测。

在E#楼基础承台范围内竖直埋设12根测杆(编号E1~E12,见图5.1),其中3m厚区域5根、4.9m厚区域7根测杆。测杆沿承台高度方向,平均安装5个测点,最上、最下测点离混凝土上下表面均为0.1m。在测杆露出混凝土部位,安装环境温度测点和保温层温度测点各5个;所有测点都通过专用数据线与安装在测试房的温度数据采集仪相连接,监测数据实时自动收集并处理输出。

图5.1监测点布置图

1、混凝土浇筑从2019年6月26日开始,6月28日结束,持续76小时。混凝土测温同步开始至7月16日结束,每天不间断持续监测,形成温度监测报表实时传送技术人员,以便技术人员采取应对措施。

2、承台混凝土的浇筑温度为28℃,施工养护期间室外日平均温度为28.0℃-35.5℃。

3、经过21d养护及持续监测:混凝土最高温在第6天出现,各测点在监测期间内表温差均在25℃以内,在自然状态下面层与大气温差小于20℃以内,降温速率最大为1.9℃/日。监测停止,计算和方案执行效果良好,底板未见裂缝。计算与实测温度曲线图如下:

龄期t/d | 3 | 6 | 9 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

3m计算 | 67.95 | 68.09 | 65.69 | 62.10 | 54.92 | 49.54 | 45.95 | 42.96 | 40.56 | 39.37 |

3m实测 | 67.71 | 69.65 | 66.92 | 62.96 | 57.21 | 52.06 | 49.08 | | | |

4.9m计算 | 74.42 | 74.67 | 74.07 | 70.48 | 63.90 | 58.51 | 53.13 | 48.94 | 45.95 | 45.35 |

4.9实测 | 75.11 | 76.53 | 75.84 | 71.75 | 66.16 | 61.47 | 58.62 | | | |

经过项目团队的科学策划和精心组织,76 h内顺利完成了8600m3混凝土的浇筑,21天完成了监测,积累了一定的经验:

1、施工人员应严格按方案施工,为确保安全,在4.9m区域设置8个400*400*4600格构柱。大体积混凝土施工时,现场施工人员应按三班配置。

2、大体积混凝土施工前,需要严选原材料,优化配合比,通过掺加粉煤灰及矿粉、采用混凝土60d强度,减少水泥用量,延长混凝土初凝时间,有利于现场的浇筑作业,降低内部水化热,并进行准确的热工计算,以做出相应的保温、测温及养护方案。

3、核心筒全面分层、塔楼斜面分层,一次浇筑方案可行,做到“薄层浇筑、及时覆盖”,有利于温差控制。

4、混凝土养护应遵循“保温蓄湿”的原则,尤其要重视大体积混凝土浇筑完成后防止遭受暴雨突袭,现场准备了大量彩条布及水泵。

5、采用信息化施工实时记录内部温升情况,方便现场技术人员实时了解混凝土温度、控制混凝土的温度变化。

6、掺加粉煤灰及矿粉会减缓水化放热的速度,规范、细心的保温层覆盖使混凝土保温效果良好,散热相对较慢,实际最高温度比计算温度高1.9℃。

[1]江正荣.建筑施工计算手册(第四版).北京.中国建筑工业出版社.2018.

[2]中冶建筑研究总院有限公司.GB50496-2018.大体积混凝土施工标准.中国建筑工业出版社.

[3]董泽荣 李琰 陈韵兴. 沈阳第一高楼2.5万m3混凝土基础大底板施工技术.建筑施工.第30卷.

12