湖北省缘达化工工程有限公司,湖北 武汉 430070

摘 要:本文通过对变换装置高负荷运行参数和设计参数的对比,从流程设置、工况变化等方面分析变换装置高负荷运行的瓶颈,并提出了通过技术改造、工艺指标优化等措施进行解决。

关键词:高负荷运行;瓶颈;解决措施

1 概述

内蒙金新化工有限公司变换装置选用高CO含量低水气比变换工艺,借鉴Shell粉煤气化高浓度CO原料气低水气比变换装置的设计及运行经验,为抑制或减少甲烷化副反应而引起超温[1,2,3],变换炉采用青岛联信生产的QDB系列耐硫变换催化剂,装置于2011年5月建成投产。本装置为公50万吨/年以煤为原料合成氨装置的配套装置,是煤制气合成氨装置的重要组成部分。其主要任务是将制气装置送来的粗煤气中CO经钴钼系耐硫变换催化剂在合适的工艺条件下进行深度变换,制得合格的变换合成气,满足下游合成氨装置对合成气中H2的需要。

1.1 流程简介

本 变换装置的主流程是BGL气化炉送来的粗煤气先进入两个并联的文丘里洗涤器进行洗涤除粗煤气中的焦油、煤尘、固体颗粒杂质,经过洗涤后的粗煤气进入洗涤分离器进行气液分离,分离后饱和粗煤气与壳牌气化炉生产的煤气一同进入到气气换热器管程与二变出口的变换气进行换热,温度升至200℃后进入三个并联脱尘槽,利用吸附剂将粗煤气中的煤尘、焦油等杂质进行脱除,降低粗煤气中杂质的含量,从脱尘槽出来的粗煤气进入三个串联的变换炉,总装填宽温耐硫变换催化剂180方,在催化剂作用下粗煤气中CO与H2O发生变换反应,生成H2和CO2,出三变炉的变换气经一系列热回收之后被冷却至40℃后送入净化装置,为合成氨装置提供所需要的原料H2。

变换装置的主流程是BGL气化炉送来的粗煤气先进入两个并联的文丘里洗涤器进行洗涤除粗煤气中的焦油、煤尘、固体颗粒杂质,经过洗涤后的粗煤气进入洗涤分离器进行气液分离,分离后饱和粗煤气与壳牌气化炉生产的煤气一同进入到气气换热器管程与二变出口的变换气进行换热,温度升至200℃后进入三个并联脱尘槽,利用吸附剂将粗煤气中的煤尘、焦油等杂质进行脱除,降低粗煤气中杂质的含量,从脱尘槽出来的粗煤气进入三个串联的变换炉,总装填宽温耐硫变换催化剂180方,在催化剂作用下粗煤气中CO与H2O发生变换反应,生成H2和CO2,出三变炉的变换气经一系列热回收之后被冷却至40℃后送入净化装置,为合成氨装置提供所需要的原料H2。

1.2 原料气参数

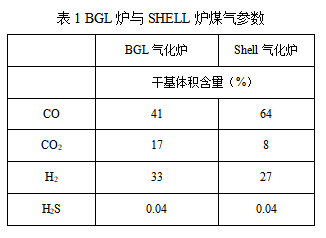

变换系统接受来自3台BGL气化炉的粗煤气与一台Shell气化炉生产的粗煤气,在3.9MPaA@饱和温度工况下, 两种气化炉相近产气量的典型参数见下表1。

2 变换装置高负荷参数与设计参数对比

变换装置原始设计为处理BGL气化炉的粗煤气进行CO变换生产,由于BGL气化炉受限于煤种、型煤等问题无法满负荷运行,另外选煤筛分选在块煤的过程中,副产了大量的粉煤,为了更好的发挥矿化一体的优势,充分利用块煤、粉煤,避免资源浪费,金新化工公司决定对5080项目的原料结构进行改造,新上一台shell下行水激冷粉煤气化装置,与原设计的BGL煤气化装置并联运行。原料结构调整之后,4台气化炉同时运行,所产粗煤气气量超过设计值,导致变换装置超负荷运行,运行各参数与设计参数发生了较大偏离。

3 变换装置运行瓶颈

3.1运行工况不稳定,负荷变化大

四台气化炉并联运行,变换装置的运行工况也变成了各种工况的组合,在运行期间会出现以下四种工况:三台BGL气化炉+一台shell气化炉;两台BGL气化炉+一台shell气化炉;一台BGL气化炉+一台shell气化炉;④一至三台BGL气化炉;⑤一台shell气化炉。由于以上工况BGL气化炉与shell气化炉煤气的比例变化,导致一变炉入口CO及水气比变化较大(一变炉不加蒸汽时)。因负荷及工况变化较大,导致变换炉尤其是第一变换炉及第二变换炉床层温度波动较大,一旦工况发生改变,就需要及时地作出相应的工艺指标调整,包括入口温度及入口水气比,如此调整对变换催化剂长周期稳定运行极为不利。

3.2 开车导气过程易发生带液

由于两股煤气无暖管流程,在导气时由于管道及设备温度较低,导致煤气带液进入一变炉,对一变炉催化剂活性及使用寿命影响较大;另外Shell炉导气时,由于煤气温度较低,导致气气换热器存在水击,每次均压导气都会导致气气换热器出现泄漏。

3.3 BGL气化炉煤气流量波动大

由于BGL气化炉加煤形式为间歇加煤,导致BGL气化炉煤气气量波动大,而工艺流程中粗煤气洗涤水量、淬冷补水量及蒸汽加入量基本都是手动调节,这些工艺参数存在调节的滞后,最终导致各段变换炉入口温度及水气比发生波动,进而导致床层温度发生波动。

3.4 水气比偏高

因超负荷运行(为设计负荷的120%左右),为达到相应的CO转化率,需要提高水气比行;四台气化炉同时运行时,一变炉入口水气比远超出设计值;且随着催化剂活性的逐渐衰退,催化剂运行中后期,需要更高的水气比,二变炉入口水气比最高会达到0.45,也超出设计水气比。由于水气比超出设计值,在运行初期,采用较低的入口温度操作,距离工艺气露点温度较近,容易导致变换炉上层催化剂水合相变结块,使催化剂宏观活性丧失[2],最终导致催化剂使用寿命减短。

3.5 变换炉间歇带液

三台变换炉设计气量与实际气量对比:一变炉超负荷34%,二变炉超负荷15%,三变炉超负荷7%,整个变换装置超负荷18%。由于一变炉超负荷运行,导致第一淬冷器超负荷34%。由于淬冷器的超负荷,使淬冷水无法完全汽化,造成二变炉间歇带液,压差上涨明显。

4 应对措施

4.1 根据不同工况及时优化参数

由统计数据可以看出,工况5严重超出催化剂设计值,故当出现工况5运行工况时,变换装置做停车处理。出现工况3运行工况时,因CO偏高而负荷又偏低,为避免一变炉超温,采取降低一变炉入口水气比,通过控制反应的水气比来控制反应的平衡,从而控制床层热点温度[3]的措施进行解决。

4.2 增加煤气预热管线

针对原装置导致开车带液的问题,分别增加BGL气化炉和shell气化炉两股粗煤气暖管管线,在两股粗煤气导入变换炉前进行充分预热,从而有效防止导气开车过程中带液。

4.3 错峰加煤,控制BGL气化炉煤气量波动

4.4 优化催化剂装填

针对变换装置运行工况多变,水气比偏高等问题,2019年检修,对变换炉催化剂装填进行了优化调整,在一变炉及二变炉上部装填部分抗高水比的催化剂,可以适应较高水气比的工况。

4.5 提高二变炉入口温度

因淬冷器超负荷运行,导致变换炉带液、压差上涨,操作时及时发现并提高二变炉入口温度,以降低带液风险;提高二变入口温度后二变压差趋于稳定。在催化剂运行后期,一变催化剂活性降低,二变炉反应增加后,第二淬冷器也会面临超负荷严重的问题,调整思路同二变。该调整手段只是临时措施,根本的解决措施是需要对催淬冷器及混合器进行改造,以满足高负荷运行需要。

5 结束语

影响变换装置高负荷长周期运行的因素较多,本文通过实际运行参数与设计参数对比,结合运行经验,对影响变换装置长周期高负荷运行的瓶颈问题进行了分析,并有针对性的提出了优化解决措施,对本变换装置的生产维护以及同类装置的运行具有指导意义。

参考文献

[1]纵秋云等.高浓度CO变换气制甲醇问题的探讨及催化剂选型[J].煤化工,2007,(3),41-44

[2]纵秋云.耐硫变换催化剂抗水合性研究[J].化肥设计,1999,37(4):8-10

[3]纵秋云等.煤制甲醇新工艺及耐硫变换催化剂的选择[J].氮肥与甲醇,2007,2(3):40-47