株洲九方装备股份有限公司 湖南株洲 412001

摘要:随智能制造的发展,轴类零件加工自动化生产线逐步推进,就需使用自动化上下料系统,将轴类零件对数控车、磨等数控机床进行自动上下料。为提高系统产品兼容性,减少企业设备投入成本,自动化上下料系统必须满足柔性制造需要。自动化上下料系统需要做到自动抓取轴类零件的精准定位,且使用需安全可靠,保障设备安全、人身安全、产品安全。

关键词:轴类零件、自动化上下料系统、数控机床、自动抓取

正文:

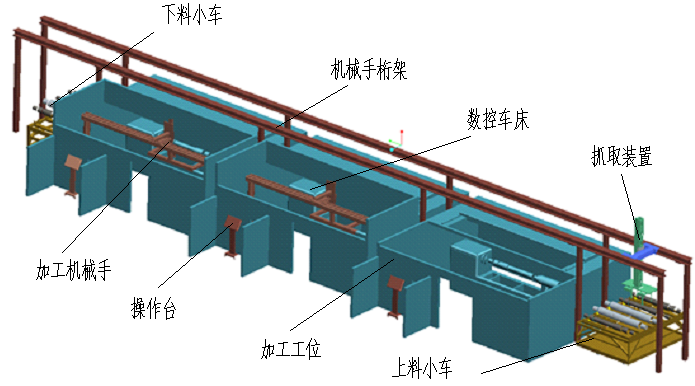

轴类零件自动化上下料系统主要包括上料小车、抓取装置、机械手桁架、下料小车、控制单元五大部分(如图一)。上料小车用于来料轴类零件的转运,小车上设置料位识别、步进送料、粗定位装置。抓取装置从上料小车上抓取轴类零件,通过机械手桁架的齿轮齿条机构传动,将零件运送到所需要的加工工位。加工完成后,再由抓取装置将轴类零件转送到下料小车上。

图一 生产线上下料系统

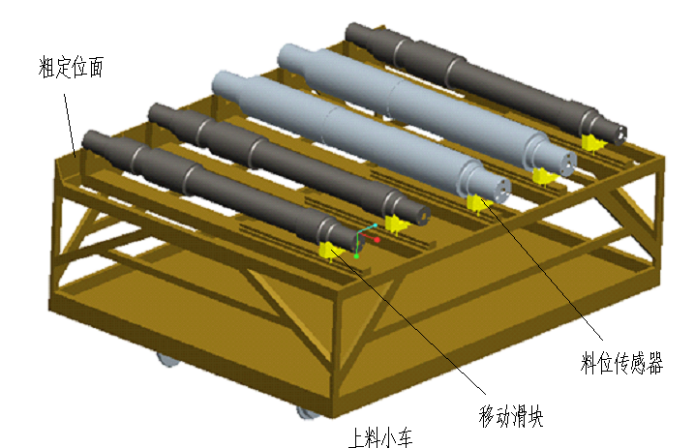

上料小车分为传动机构、定位机构、料位传感器、小车本体等。小车传动机构用于实现的前进和后退动作,采用变频控制三相异步电机作为动力源,齿轮齿条传动,完成小车进退动作。定位机构包括粗定位面和移动滑块,接触位置使用尼龙材料保证不刮伤零件。零件落位首先保证与粗定位面靠死,再滑动移动滑块,来保证不同尺寸的轴类零件的柔性粗定位。料位传感器识别料位上是否放置零件,并且控制单元根据料位存料情况,自动步进给抓取位置送料,完成所有零件送料后,自动归零回到初始上料位置。

图二 上料小车示意图

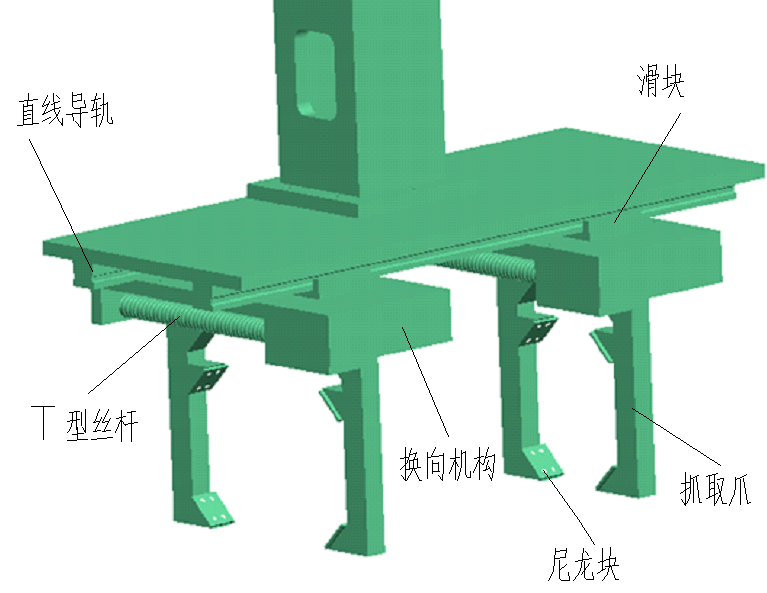

抓取装置和机械手桁架用于保证轴类零件的精准定位及转运过程。抓取装置使用两套伺服抓取爪适用于不同抓取位置的直径大小,采用伺服电机作为动力源,自锁T型丝杆传动。为实现不同类型的轴类零件定位,零件的径向定位采用两套伺服抓取爪的工作行程;零件的轴向定位采用滑轨滑块结合丝杆机构,完成两套伺服抓取爪的距离调整,同时也可以保证产品中心轴线水平。抓取爪到位后产品顶部设置锁紧销,对产品锁紧,保证吊运过程的产品安全性、可靠性。在完成抓取动作后,根据加工工位上料需要,桁架机械手的伺服传动轴通过伺服电机和齿轮齿条机构,实现轴类零件的上下料位置精确定位。定位完成后,将锁紧销退回,保证轴类零件上料时有足够自由度,保障抓取装置和数控机床装夹机构的设备安全性,防止过渡定位损坏设备。最后数控机床的液压尾座和液压卡爪对轴类自动装夹,抓取爪松开,抓取装置回到待料位置。

图三 抓取机构示意图

下料小车负责轴类零件在加工工位完成并检测合格后,成品区的暂时放置。产品加工后抓取装置从加工工位上精确定位,抓取装置锁紧轴类零件后,液压卡爪、尾座自动退回,最后将零件搬运回下料小车。控制单元由电气柜和手持控制单元组成,电气柜负责整个系统的动作控制;手持单元支持自动和手动模式,自动模式下自动上下料系统自动运行。

自动化上下料系统在各个工位的工作流程详见表1:

表1 自动化上下料系统工作流程图 | |||

工位 工步 | 上料工位 | 加工工位 | 下料工位 |

1 | 来料托盘转运 | 抓爪松弛定位、顶尖自动伸出 | 抓爪装置搬运 |

2 | 自动步进送料 | 卡爪自动抓紧、抓取装置退出 | 自动步进下料 |

3 | 抓取装置定位 | 主轴伺服转动、数控机床加工 | 抓取装置定位 |

4 | 抓爪自动锁紧 | 加工检测合格、抓取装置定位 | 抓取装置退出 |

5 | 抓爪装置搬运 | 抓爪松弛定位、顶尖自动缩回 | 自动步进退料 |

6 | | 卡爪自动退回、抓爪自动锁紧 | 出料托盘转运 |

参考文献:

[1]赵飞.摩擦焊钻杆内飞边车削自动上下料系统研究[D].煤炭科学研究总院,2020

[2]王战中,张俊,季红艳,等.自动上下料机械手运动学分析及仿真[J].机械设计与制造,2012,(5)

[3]张庆峰.新型数控机床装夹机械手设计与分析[D].江苏大学,2010.1-63.

[4]刘林山,李建永,郝铭.一种数控机床自动上下料桁架机器人控制系统设计与实现[J].制造业自动化

,2019

[5]龙江,胡丹,梁林.基于机器人的数控机床自动上下料应用系统设计[J].自动化技术与应用,2017

[6]黎宴林,陈淑玲.专用车床自动上下料系统应用研究[J].机械工程与自动化,2013

[7]荆瑞红.NC车床自动上下料系统的设计与实现[J].河南科技,2018