辽宁理工学院机电工程学院,辽宁锦州 121011

摘要:以厚度均为 1.5 mm 的DP300双相钢钢板电阻点焊接头为研究对象,以接头剪切拉伸载荷为评价指标,分析对比相同焊接电流、焊接时间、电极压力参数下的剪切拉伸载荷,利用电子拉伸试验机、金相显微镜和显微硬度仪分别对不同焊接参数时的点焊接头性能及显微组织进行测试和分析,研究 DP300双相钢钢板电阻点焊接头力学性能及接头各区域的金相组织、硬度特点。结果表明:发现焊接电流和电极压力在一定范围内增加对钢材的力学性能是有益的,最终得出焊接电流为800A,电极压力为0.35Mpa及焊接电流为10周波cyc时是最佳焊接工艺参数。

前言

随着汽车走进千家万户,各种各样的环境问题也接踵而来,这些问题使车身轻量化概念正式被提出[1-3]。双相钢具有产量高、初始硬化率高、强度高、可塑性好等优良的综合机械性能受到各大汽车制造商的青睐,现已广泛应用于现代汽车制造。电阻点焊采用内部热源、热量集中、热影响区小、产品变形小能获得较好的表面加工质量、易操作、不使用外加焊接耗材等特点,使其成为焊接质量稳定、生产效率高、易于实现自动化深受广大汽车厂商的喜爱,针对双相钢电阻点焊的工艺研究也大力发展[4]。

1实验内容及方法

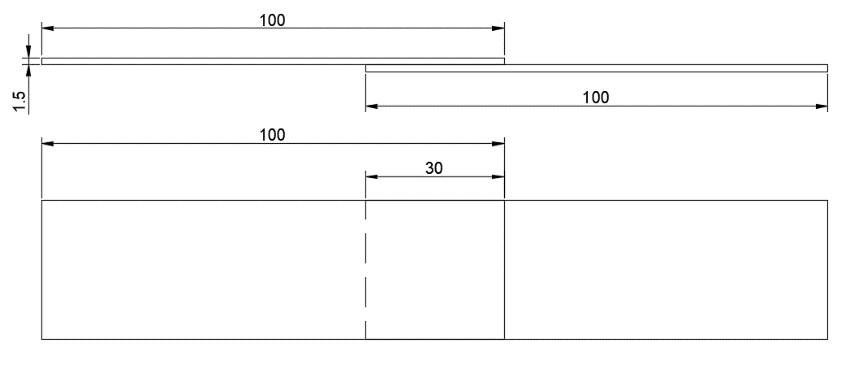

本次实验采用上海宝钢公司生产的1.5mm厚DP300,使用用型号为J3G-400的砂轮切割机将钢板切为30mm×100mm100mm×30mm,如图1-1所示;清理焊件表面,使用型号为D(T)N-25电阻点凸焊机对试板进行点焊,搭接方式如图1-1所示。

图1-1 试样尺寸及搭接方式

影响电阻点焊焊接热输入的工艺参数有三个:焊接电流、焊接时间和电极压力,焊接电流对焊接质量的影响最大,电极压力次之,为了便于实验,选择焊接电流和电极压力作为本次实验的参数变量,分别选取3水平,焊接电流取600A、700A、800A;电极压力取0.25Mpa、0.3Mpa、0.35Mpa;根据相关研究成果,焊接时间取定值10cyc[5-7]。

具体工艺参数由表1-1所示。

表1-1 电阻点焊焊接工艺

材料种类 | 焊接电流(A) | 电极压力(Mpa) | 焊接时间(cyc) |

DP300 | 600 | 0.25 | 10 |

600 | 0.3 | 10 | |

600 | 0.35 | 10 | |

700 | 0.25 | 10 | |

700 | 0.3 | 10 | |

700 | 0.35 | 10 | |

800 | 0.25 | 10 | |

800 | 0.3 | 10 | |

800 | 0.35 | 10 |

2焊点性能测试

我们可以用肉眼看出,焊接电流逐渐增大时,飞溅和变形量都逐步增大。我们对此进行了分析,产生飞溅的原因是有两个,一个是焊件表面没有弄干净,还有一个原因就是与焊接电流有关了,电流过大,表面压强分布不均,导致电流密度增高产生了飞溅。而变形也是受焊接电流影响,我们观看文献就知道,电流为600A,电流较小时,产生的热量低,接头塑性变形小,点焊处压痕浅,不明显,所以变形也小;电流增大到700A,出现飞溅了,接头处也有轻微压痕了,变形也能看出来了;而焊接电流继续增大到800A时,我们可以看到焊件接头有明显的压痕,接头变形严重,飞溅产生严重。

2.1 剪切力测试

试样点焊完成之后,用型号为WDW-100的微控电子万能试验机对试样进行剪切力测试,每组数据制作三个试样分别在相同条件下进行剪切力测试,取其平均值。具体实验结果如图所示。

图2-1 电极压力与剪切力关系图

在焊接时间和焊接电流不变的情况下,只改变电极压力,点焊接头的剪切强度先随电极压力的增大而增大,而后又随着电极压力的增大而下降。主要原因是电极压力较小时,焊接接头塑性变形程度不够,此时随着电流密度和电阻增加,接头处散热减慢,造成加热速度大于塑性环扩展速度,所以剪切强度较低;适量增加电极压力使剪切应力提高,但当电极压力超过适当范围后剪切强度下降,原因是焊接电阻热逐渐下降同时散热加强,导致形核热量扩散快,熔核尺寸减小,剪切强度下降。由图2-1当电流一定时,电极压力在0.25Mpa变化到0.3Mpa这一区间时,接头的剪切强度增加,超过0.3Mpa开始下降。

2.3 焊点金相观察

用型号为QG-4A的多能切割机切割DP300双相钢钢板,为金相试样做准备,将毛边打磨干净开始做金相镶嵌,在做金相镶嵌时必须保证试样平齐,之后开始细磨、抛光和腐蚀。腐蚀时使用4%硝酸酒精溶液,腐蚀时间控制在6、76-7秒,时间太短无法看见组织,腐蚀时间过长会破坏金相组织。然后利用型号为TMR1700的倒置金相显微镜观察显微组织形貌。

2.3.1 焊接电流对显微组织的影响

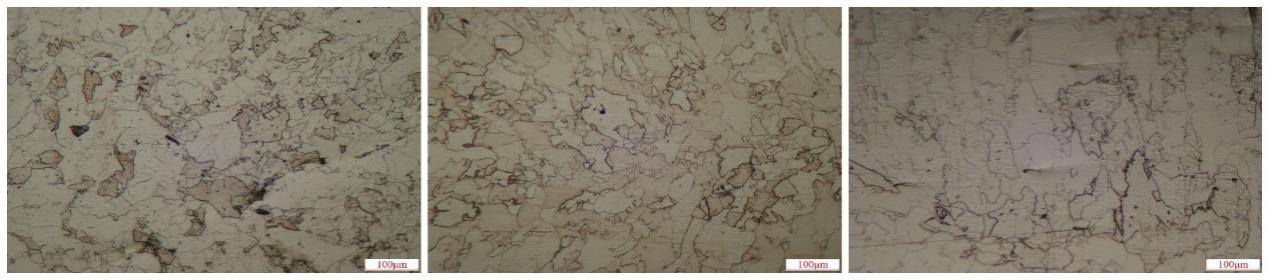

图2-2 熔核区金相组织

图2-2左图和中图分别为电极压力固定为0.35Mpa,焊接电流为700A和800A时的金相组织示意图,对比两图可以发现随着焊接电流的增加,铁素体减少,马氏体增多。

| |

图2-2中图和右图分别为焊接电流固定为800A,电极压力为0.35Mpa和0.3Mpa时的金相组织示意图,对比两图可以发现当电极压力从0.3Mpa提高到0.35Mpa时,熔核区晶粒变得细化,岛状马氏体增多,分布均匀,铁素体减少;从而强度硬度明显提高。

2.4 焊点显微硬度分析

测量点焊接头的显微硬度,先从点焊接头的熔核区开始测量,然后逐步测量到母材区,取点间距为0.5mm,数据处理如图2-76所示。

图2-73熔核区到母材区的显微硬度

由图2-3可知,当电极压力固定为0.35Mpa时,随着焊接电流的增加,显微硬度逐渐增大,在800A时达到最大。由图2-2知700A时马氏体含量较少,因此母材区和熔核区的显微硬度不是很高,当电流达到800A时马氏体含量增多,所以熔核区和母材区的显微硬度上升。

由图2-3可知,焊接电流不变的情况下,只改变电极压力,点焊接头的剪切强度先随电极压力的增大而增大,而后又随着电极压力的增大而下降,当焊接电流为800A,电极压力0.35Mpa,焊点硬度最高为155HV; 的是焊接电流800A,电极压力0.35Mpa这个这组工艺参数;

3结 论

1.随着焊接电流和电极压力增长至合适范围,剪切强度增加,超过这个范围剪切强度下降,焊接电流为800A,电极压力为0.35Mpa时,焊接接头的剪切强度最高;

2.焊接电流为800A,电极压力0.35Mpa,焊点硬度最高为155HV; 的是焊接电流800A,电极压力0.35Mpa这个这组工艺参数;

3.焊接电流和电极压力中任何一个参数发生变化时,都会对焊接接头质量产生极大的影响,在本试验中,通过多组实验数据的分析与比较,最终认定焊接电流800A,、电极压力0.35Mpa,以及焊接时间10cyc时是DP300双相钢最佳焊接工艺参数。

参考文献:

[1]孙耀祖, 王旭, 王运玲,等. 汽车用双相钢的研究进展,[J],中国材料进展, 2015, 34(006):475-481.

[2]谢朝辉,轿车车身轻量化及其对连接技术的挑战,[J],南方农机,2021,132-133,132-133

[3] 田浩彬, 林建平, 刘瑞同,等. 汽车车身轻量化及其相关成形技术综述,[J],汽车工程, 2005, 27(3):381-384.

[4]崔颖;夏昌兴;冯博,高端乘用车身铝电阻点焊工艺应用研究,[J],汽车工艺与材料,2020,16-22,16-22

[5]孟根巴根;许晓;林果;赵光;王秋雨,汽车用CR340/590DP双相钢电阻点焊工艺及接头性能,[J],江西冶金,2021,59-63,59-63

[6]何国强,DP980双相钢点焊工艺数值模拟与实验研究,[J],安徽工业大学,2020,undefined

[7]袁成逸;李根;朱伟;徐文雷;阳大云,汽车用双相钢板焊点组织性能的仿真优化,[J],电焊机,2020,69-73+143,69-73+143

作者简介:

杨志鑫,本科学生,国家级大学生创新创业训练计划项目“汽车用高强钢异种金属电阻点焊工艺研究”主要参与者。

通讯作者简介:

王磊,工程师,主要从事焊接方面教学和科研工作,研发了发明专利和实用新型专利10余项,国家级大学生创新创业训练计划项目“汽车用高强钢异种金属电阻点焊工艺研究”第一指导教师。

大学生创新创业训练计划项目编号:202013217002