宜昌东阳光生化制药有限公司,湖北宜都 443300

摘要:用微滤-纳滤双膜法提取林可霉素,可代替传统的板框过滤和溶剂萃取法。纳滤膜的再生,初期使用同一清洗剂厂家的碱性清洗剂,只能维持纳滤膜的寿命八个月。经红外光谱和扫描电镜能谱分析膜表面污染物,判断膜表面堆积污垢含多糖、镁元素和色素等物质。在调整清洗剂和清洗条件后,如提高预冲水温度和使用两种不同厂家不同配方的碱性清洗剂后,膜通量衰减减缓,纳滤膜使用寿命达到十三个月。改进后的具体清洗程序为:水温从常温提高的45℃进行预冲洗,增加对多糖的溶解;再使用不同类型的碱性清洗剂,在45℃,pH 10.5-11条件下,连续两遍碱洗。

关键词:林可霉素;微滤;纳滤;膜污染;膜清洗

林可霉素(Lincomycin),其分子式为C18H34N2O6S(CAS号154-21-2)是由林可霉素链霉菌所产生的林可酰胺类抗生素。其抗菌谱与红霉素相似,作用机理在于与敏感菌核糖体结合而抑制肽链的延伸,从而抑制细菌细胞的蛋白合成,临床上应用广泛[1]。

传统工艺中,林可霉素从发酵液中提取和浓缩的方法为板框过滤和溶剂萃取。板框过滤人工劳动强度大,生产环境差,发酵滤液暴露在空气中容易被污染;后续的溶剂萃取对环境和工人健康都有负面影响;溶剂跑漏和含溶剂废水处理难度大;溶剂与发酵液形成的乳化层造成产品收率低,质量差等众多工艺缺点[2]。膜分离作为一种新型的分离、浓缩、提纯技术,因其常温下可分离热敏性物质,过滤过程在密封环境中进行,可实现工艺连续化和自动化;膜过滤逐渐成为抗生素提取、浓缩新工艺[3-5]。 林可霉素的双膜法提取工艺是基于红霉素双膜法的应用基础上的再次应用创新[6]。

林可霉素的分子量为406.54,可以通过微滤膜而不能通过纳滤膜而被浓缩,双膜法工艺为图1所示:

图 1 双膜法处理林可霉素发酵液工艺流程

Fig.1 Flow diagram of MF-NF membranes for purification of Lincomycin broth

微滤系统的截留液和纳滤系统的透析液经过后续处理,达到国家废水标准后可直接排放,而纳滤系统的浓缩液经过后续工艺提取林可霉素[7-8]。林可霉素发酵阶段产生多种副产物,通过陶瓷膜微滤处理后的透析液仍含蛋白肽、糖类、色素、有机酸和无机盐等物质[9],这些物质会对纳滤膜造成严重的污染。

纳滤膜的污染可分为有机污染、无机污染、微生物污染。有机污染由发酵液中的蛋白质、脂肪、有机酸、糖类碳水化合物等有机物,在膜表面或膜孔径压力侧沉积而引起[10-11]。发酵过程中微生物代谢产生蛋白质、糖、脂肪酸等大分子有机物大部分被微滤系统截留,在压力驱动下只有低分子量有机物进入纳滤系统并吸附到纳滤膜表面或膜孔内形成凝胶层。无机污染的引入来源于发酵用水和发酵过程的无机盐添加剂,在发酵阶段形成沉淀颗粒或胶体颗粒。无机盐主要有钙盐及其复合物、镁盐、硅酸盐、铁盐或凝胶等[11]。在压力驱动下,溶剂及离子通过纳滤膜,而沉淀颗粒与胶体颗粒部分被截留附着于纳滤膜表面,另一部分在纳滤膜孔内沉积,经富集和成长后形成无机污垢。发酵液中的微生物菌丝经过微滤膜已被截留,进入纳滤膜的微滤透析液中含微生物很少。但纳滤膜的环境温度,如过料温度和清洗温度介于10-45℃之间,容易造成微生物滋长。逐渐沉积形成生物粘膜污垢层而堆积膜表面和堵塞纳滤膜的孔径,这些微生物的代谢产物累积形成凝胶层,使纳滤膜过滤通量降低。纳滤膜的污染物是复合污垢,即有机与无机污垢的混合物或参杂微生物污染物。

实际生产过程中,纳滤膜的清洗再生是制约整个提取过程的瓶颈。在生产上选定纳滤膜型号和膜系统以后,在给定的发酵液性质下,通过改变过滤料液的部分物化性质,如絮凝、温度、调pH等预处理手段,可以减少对膜的污染程度,但化学清洗药剂的选型、清洗程序和清洗操作等是决定膜通量恢复的关键。本文根据本药厂的生产实际运行情况,对纳滤膜的污染物分析与清洗程序优化,从中摸索最佳清洗方案。

1 实验部分

1.1 材料与仪器

本厂使用纳滤膜为美国通用公司GE-DK8040C,宽流道,最高耐温50℃,清洗推荐pH 值1-11.5。pH计,PB-10,赛多利斯科学仪器(北京)有限公司;笔式电导仪,SX650,上海三信仪器厂;红外光谱仪,TENSOR37,德国Bruker公司;扫描电子显微镜(含能谱)SEM-EDX,S4800,日本Hitachi公司。

膜清洗剂由三达膜科技(厦门)有限公司和立宇化学技术(郑州)有限公司提供, 膜清洗剂性质如表1所示。所用膜清洗剂中不含如次氯或双氧水等氧化剂。膜清洗用水为反渗透膜去离子水,室温下(25℃)其电导率小于3.5μS/cm。

1.2 清洗过程及方法

生产上纳滤膜采用恒流过滤,当达到设定压力上限后转入恒压控制。在过料10 - 12小时后,进行化学清洗。清洗采用恒压操作,进口压力为0.37MPa, 压差0.26MPa;清洗温度介于40-45℃之间,上线控制在45℃;清洗溶液pH值保持在2.0 - 11.0范围内。纳滤膜的清洗效果以最后冲水结束前的第5分钟水通量为准。在截留率不变的情况下,过水通量越高,清洗效果越好。

表1 林可霉素用纳滤膜清洗剂

Table 1 Cleaning agents for NF membrane

清洗剂性质 | 清洗剂代号 | 0.3% pH (45℃) | 主要成分 | 生产厂家 |

碱性清洗剂 | LC90 | 10.5 - 11.0 | 烧碱、螯合剂、表面活性剂、润湿渗透剂 | 厦门三达 |

碱性清洗剂 | UL12 | 10.5 - 11.0 | 烧碱、螯合剂、表面活性剂、分散剂、阻垢剂 | 郑州立宇 |

弱碱性清洗剂 | LC06 | 9.0 - 9.6 | 纯碱、螯合剂、表面活性剂 | 厦门三达 |

酸性清洗剂 | LC07 | 2.0 - 3.0 | 有机酸、螯合剂 | 厦门三达 |

酸性清洗剂 | UL75 | 2.0 - 3.0 | 无机酸、表面活性剂 | 郑州立宇 |

1.2.1 最初清洗程序(A)

纳滤膜使用初期,日常清洗为清洗程序(A),清洗剂全部由厦门三达提供,预冲水采用常温,程序见表2。在碱性清洗步骤之后每周酸洗一次。

表2 清洗程序(A):常温预冲水和三达膜清洗剂

Table 2 Cleaning Procedure (A), normal temperature pre-rinse and using only Suntar chemicals

步骤 | 操作 | 清洗液pH | 清洗温度(℃) | 时间 (分钟) | 备注 |

1 | 预冲水 | 去离子水 | 10 - 25 (常温) | 15 | 常温水 |

2* | 碱洗LC90和碱洗LC06,各洗一次 | pH 9.5 - 11.0 | 40 - 45 (加热) | 60 | 碱:LC90 弱碱:LC06 |

3 | 冲水、排放 | 去离子水 | 10 - 25(常温) | 30 | 常温水 |

4 | 酸洗(每周一次) | pH 2.0 - 3.0 | 10 - 25(常温) | 30 | 酸:LC07 |

5 | 冲水、排放 | 去离子水 | 10 - 25(常温) | 20 |

注释:第2*步碱洗两次,先用LC90碱,再用LC06碱,均为三达清洗剂。

1.2.2 改进后清洗程序(B)

在改进后的清洗程序(B), 清洗剂使用郑州立宇和厦门三达组合,预冲水采用热水40 - 45℃,程序见表3。在碱性清洗步骤之后每周酸洗一次,酸洗交替使用三达与立宇的酸性清洗剂。

表3 清洗程序(B):预冲水升温至45℃和三达与立宇的膜清洗剂组合

Table 3 Cleaning procedure (B): pre-rinse temperature at 45℃ and combination of cleaning agents of Suntar and Daiyu chemicals

步骤 | 操作 | 清洗液pH | 清洗温度 (℃) | 时间 (分钟) | 备注 |

1* | 预冲水 | 去离子水 | 40 - 45 | 15 | 热水 |

2* | 碱洗LC90和碱洗UL12 不同配方的碱各洗一次 | pH 10.5 - 11.0 | 40 - 45 | 60 | 碱:D3-UL12、LC90 |

3 | 冲水、排放 | 去离子水 | 10 - 25 | 30 | 常温水 |

4 | 酸洗(每周一次) | pH 2.0 - 3.0 | 10 - 25 | 30 | 酸:LC07或UL75 |

5 | 冲水、排放 | 去离子水 | 10 - 25 | 20 | 冲至pH中性 |

注释:第1*步冲水操作采用热水(40 - 45℃);第2*步碱洗两次,先用LC90,再用UL12,来自不同厂家的碱性清洗剂。

2 结果与讨论

2.1 清洗程序(A)的清洗效果

图2 纳滤膜清洗程序(A):洗后过水通量月平均值随生产时间的变化

Fig.2 NF membranes with cleaning procedure(A): change of average water flux with time

图2是使用清洗程序(A)(见表2),在2019年1 - 8月份,纳滤膜过水通量的月平均值随时间衰退的情况。最初的1 - 4月的下降速度为3.3 L/m2h/月; 在第4 - 6月,下降速度为9.5 L/m2h/月; 之后的6 - 8月下降速度减缓至3 L/m2h/月。纳滤膜平均寿命在6-8个月。清洗程序(A)的清洗效果不理想,水通量衰减较快,低通量影响生产产出,膜寿命短造成生产成本过高。

2.1.1 清洗程序(A)洗后的纳滤膜表面污染分析

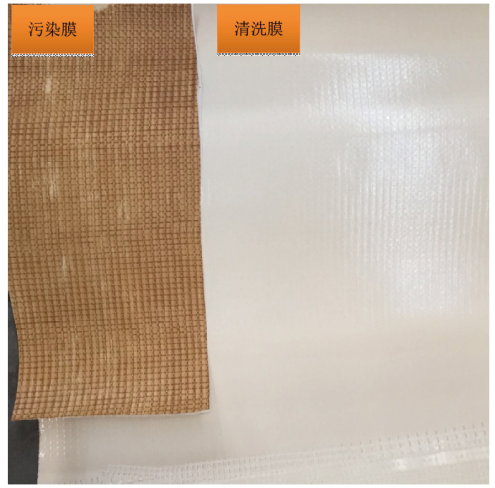

纳滤膜在经过八个月的使用之后,因堵塞严重影响生产进度而报废。污染膜在实验室进行膜的污染分析。 图3为污染膜和清洗膜的解剖照片,污染膜表面存在明显的泛黄污垢;清洗膜为污染膜在经含次氯酸钠清洗后的膜。清洗膜表面无污垢,膜表面干净。但次氯清洗过的纳滤膜,扩大了膜孔造成纳滤膜的截留率下降。 次氯不可用于纳滤膜日常的清洗,这次使用次氯是为彻底清除膜表面的污垢,仅用于分析目的。

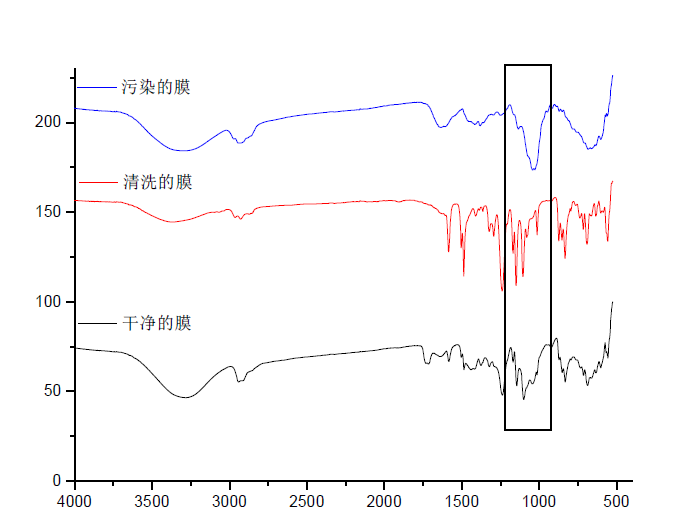

针对污染膜的表面,采用红外光谱、扫描电镜、能谱EDX进行分析。对污染的、次氯清洗的和崭新干净的纳滤膜片进行表面红外光谱表征,相应谱图如图4所示,3281cm-1 为羟基(-OH)的振动吸收峰,1724cm-1 为羰基(-C=O)的振动吸收峰,1635 cm-1 为碳碳双键(-C=C-)的振动吸收峰,1378 cm-1 为甲基上(-CH3)的碳氢(-C-H)的振动吸收峰,1029 cm-1 为与羟基相连的碳氧(-C-O-)伸缩振动吸收峰。对比次氯清洗膜和崭新干净膜,污染膜表面出现了1029 cm-1 吸收峰,由此判断污染膜表面存在多糖类物质。

图 3 污染膜为使用清洗程序(A)八个月后的污染纳滤膜-“污染膜”(棕色,左);清洗膜为次氯酸钠清洗后的膜-“清洗膜”(白色,右)

Fig.3 Contaminated membrane surface using Cleaning Procedure (A) for 8 months (brown, left); sodium hypochloride cleaned membrane surface (white, right)

Wavelength(cm-1)

图 4 红外对比谱图

Fig.4 FTIR absorption spectra diagram

使用扫描电镜SEM对污染的、次氯清洗的以及崭新干净的纳滤膜片进行表面结构表征,SEM测试结果如图5所示。污染膜表面明显有污染物的存在,清洗膜表面残留有部分颗粒物质。

图 5 膜表面SEM表征图:污染膜、次氯清洗膜和崭新干净膜

Fig.5 SEM scanned NF membrane surfaces

对污染的、次氯清洗的以及崭新干净的纳滤膜片进行表面元素EDX分析,分析结果见表4。结果显示膜表面主要三种元素是C碳,O氧,S硫,污染膜表面出现Mg镁元素,为含镁污垢;清洗膜表面有少量氯元素,为含次氯清洗剂成分残留;干净膜表面存在少量钠元素,为亚硫酸氢钠膜保护剂残留。

表4 膜表面元素EDX分析结果 单位:wt%

Table 4 Elements on NF membrane surfaces by EDX

膜/元素 | O | C | Mg | S | Cl | Na |

污染膜 | 38.4 | 54.77 | 1.13 | 5.71 | / | |

清洗膜 | 50.10 | 40.00 | / | 9.49 | 0.41 | |

干净膜 | 39.8 | 52.35 | | 7.32 | / | 0.53 |

2.1.2 清洗程序(A)纳滤膜表面污染结论

使用清洗程序(A),清洗效果不佳,纳滤膜使用寿命为八个月。经膜元件性能检测实验,表明膜表面存在多糖、含镁无机盐和黄色至棕色色素,导致膜通量大幅度下降。

2.2 清洗程序(B)的清洗效果

2.2.1 浸泡试验

使用郑州立宇和厦门三达的清洗剂,将污染的纳滤膜片置于各种单一清洗剂溶液中进行浸泡试验。在不同pH清洗液中,40-45℃水浴中浸泡48hrs。实验分别重复三次,结果如下图6所示。

图6 污染膜片浸泡于各清洗剂溶液中,40-45℃,48小时

Fig.6 Contaminated membrane strips soaking in various cleaning solutions at 40-45℃,48hrs

在40-45℃清洗溶液中浸泡48小时后,目测表面污垢并无变化。所采用的单一清洗剂(碱性或酸性)侵泡对污垢去除效果不明显。

2.2.2 清洗剂组合生产试验

因单一清洗剂浸泡清洗效果不明显(图6),在生产上试验了清洗剂组合。每一次清洗用两种不同配方的清洗剂连续清洗两遍,第一遍和第二遍分别为:碱LC90和碱UL12、酸LC07和碱LC90、碱LC06和碱UL12。共计大生产上清洗126次,不同膜组M01-M07的通量恢复情况见图7。通量恢复百分比=本次清洗后的水通量/上一次清洗后的水通量。

图7 生产上使用不同清洗剂组合的清洗效果

Fig. 7 Cleaning results of various combinations of cleaning agents

三种清洗剂组合中,“碱LC09-碱UL12”的搭配比“弱碱LC06-碱UL12”的搭配清洗效果好,“酸LC07-碱LC90”组合的清洗效果不稳定。根据实验结果,生产将采用“碱LC90-碱UL12”组合。

2.2.3 预冲洗的温度影响

在实验室小试纳滤设备上,预冲水采用热水(40-45℃)代替常温水,在其他清洗条件不变的情况下,膜水通量有所提高。生产上使用热水预冲洗,验证了小试的结果。多糖类物质在高温下溶解性好,预冲洗采用热水效果好于常温水。

2.2.4 改进后清洗程序(B)的清洗效果

表5列举了改进清洗程序前后对比。改进的清洗程序(B)用热水进行预冲洗,再使用不同公司不同配方的“碱LC90-碱UL12”膜清洗剂组合进行清洗。具体操作为:车间先常温去离子水顶料回收(顶料阶段),再使用40-45℃热水冲洗、排放,后续用碱LC90和碱UL12清洗剂分别进行连续清洗,酸性清洗为每周一次,在碱洗步骤之后。

表5 清洗程序(A)和(B)对比

Table 5 Comparison of Cleaning Procedure (A) and (B)

项目 | 清洗程序(A) | 清洗程序(B) |

预冲水温度 | 常温(10-25℃)去离子水顶料回收,常温(10-25℃)冲洗、排放 | 常温(10-25℃)离子水顶料回收, 热水(40-45℃)冲洗、排放 |

清洗剂组合 | 三达公司的碱LC90和弱碱LC06组合,酸性清洗每周一次LC07 | 三达碱LC90和立宇碱UL12组合,酸性清洗每周一次,交替使用LC07和UL75。 |

2019年10月以后投入使用的膜组,在使用清洗程序(B)后(见表3),膜寿命达到13个月。纳滤膜水通量下降趋势变缓,见图8。

图8 纳滤膜清洗程序(B):洗后过水通量月平均值随生产时间的变化

Fig.8 NF membranes with cleaning procedure (B): change of average water flux with time

使用清洗程序(B)后的水通量下降趋势分三个阶段:1 - 6月、6 - 10月、10-13月,水通量下降速度分别为:0.85 L/m2h/月,2.3 L/m2h/月,4.7 L/m2h/月。随时间推移,污染物累积,水通量下降速度逐渐加速。节点为第6,10,13月。头六个月,每次清洗都无法100%恢复上一次的水通量,膜表面或膜孔内的污垢逐渐积累,到一定程度,如第六个月时,通量加速下降。 相对于清洗程序(A),除去清洗程序(B)中的热水预冲洗的作用外, UL12代替LC06的效果是,水通量在第六个月时还保持在37.2 L/m2h(图8),而清洗程序(A)第六个月的水通量只有11 L/m2h(图2);

清洗程序(A)中的“LC90-LC06”组合(图2),与“LC06-UL12”组合(图7)的清洗效果,都劣于“LC90-UL12”组合(图8);这说明LC90无法清洗掉的污垢,UL12能互补地清除掉其绝大部分,而LC06只是清洗掉一小部分LC09或UL12残留的污垢。LC06与LC90和UL12的互补性较差。

鉴于污垢由多种成分构成,单一成分的烧碱或无机/有机酸无法完成对复合污垢的结构破坏。复合型膜清洗剂除了提供碱度或酸度外,还含有螯合剂、分散、润湿、渗透等成分,可以对复杂交错污垢结构的瓦解。

3 结论

双膜法工艺在林可霉素提取的应用,减少了发酵液的处理时间,提高滤液质量,降低对环境的污染,减轻劳动强度,适合自动化控制。

纳滤浓缩过程中由于发酵液中含多种杂质,膜清洗剂及其组合程序直接影响膜通量和膜的寿命。初期使用的清洗程序(A),同一膜清洗剂供应商的产品和常温预冲水,只能保持纳滤膜的寿命八个月。经膜表面污染物分析,判断膜污染物含有多糖、含镁无机盐和色素等。在调整清洗条件后,如提高冲水温度至40 - 45℃和使用两家公司不同配方碱清洗剂组合,即清洗程序(B), 膜过水通量衰减大幅度减缓,纳滤膜使用寿命达到十三个月。

长期固定用一类清洗剂,某些特定污垢残留不能被此类清洗剂完全去除,而形成逐渐累积。交替使用不同配方清洗剂,以相互弥补单一或同类配方清洗剂不足,发挥清洗剂组合的协同效应。

参考文献

[1] 顾觉奋.抗生素[M].上海:科学技术出版社,2001,267-267.

[2] 张文玉,赵玉坤,丁绪芹,等. 板框过滤横穿洗涤法在抗生素提取中的应用[J].中国医 药工业杂志,2000,31(5):226-226.

冯长根,陈涛,曾庆轩,等.现代分离技术在红霉素提取中的应用[J].化工时刊,2007, 21(1):59-62.

张兆利,王枢,王娇,等.膜分离技术改进红霉素提取工艺[J].现代化工,2011,31(3): 66-69.

刘志龙,赵民.红霉素发酵液纳滤膜清洗与再生[J].膜科学与技术,2014, 34(1):116-120.

邹兵,谢超,余永洋,等.一种盐酸林克霉素的提取方法[P].中国发明专利, CN109942646A

[7] Jignesh P.sheth,Yingjie Qin,Kamalesh K.Sirkar,et al. Nanofiltration-based diafiltration process for solvent exchange in pharmaceutical manufacturing[J]. Journal of Membrane Science,2003,211:251-261.

[8] 罗菊芬,王寿根,蔡惠如,等.纳滤膜在医药中间体浓缩中的应用[J].医药设计工程杂 志,2001,22(3):18-21.

[9] 齐霞昌,陈昌发,钱江潮,等.采用高效液相色谱测定红霉素发酵液组分[J].分析与检 测,2009,35(7):151-155.

[10] Ahmed Al-moudi,Robert W.Lovitt.Fouling strategies and the cleaning system

of NF membranes and factors affecting cleaning efficiency[J]. Journal of Membrane Science,2007,303:4-28.

[11] 朱安娜,祝万鹏,张玉春.纳滤过程的污染问题与纳滤膜性能的影响因素[J]. 膜科学 与技术,2003,23(1):43-49.

作者简介:商清海(1978-),男,湖北秭归人,工学学士,主要负责抗生素提取工艺,E-mail: shangqinghai888@yeah.net

Fouling and regeneration of nanofiltration membrane with Lincomycin fermentation broth

SHANG Qinghai

(HEC Pharma Co. Ltd,, Yidu, Hubei 443300, China)

Abstract: Microfiltration(MF)and nanofiltration(NF) membranes are used to filter fermentation broth and concentrate Lincomycin, to replace traditional plate-and-frame filtration and solvent extraction method. Initial cleaning programme using chemicals from only one supplier, the decrease in water flux of NF membrane with time is dramatic, and NF membrane can only last for eight months. With FTIR and SEM-EDX analysis of the contaminated NF surfaces, there are polysaccharides, magnesium salts and colorants present. By raising the temperature of pre-rinse water from normal room temperature to 40-45℃, and using combination of two different suppliers’ alkaline cleaners with alkaline solutions pH 10.5-11, to wash two times, the decrease in water flux of NF membrane with time is much gradual, and life of membrane is extended to thirteen months.

Key words: Lincomycin; microfiltration; nanofiltration; membrane fouling; membrane cleaning