西安文理学院,陕西西安, 710065 ,

摘要:管道机器人是检测管道的重要工具,常规设计的管道机器人运动模式单一,无法躲避障碍,检测的数据不准确。根据以上问题设计一种多运动模式的管道机器人,其具有切换轮式的功能,也能躲避障碍。本文给出管道机器人的设计方案,包括结构设计及运动控制模式,分析每项结构的功能,提升管道机器人的整体功能性,为自适应管道机器人的设计研究提供帮助。

关键词:自适应管道机器人;结构设计;运动控制

管道机器人作为在管道内外进行作业的机器人,为了让管道机器人工作效率提升,已经开发出轮式及履带式、蠕动式机器人。研究者近几年开发出的磁铁吸附无线控制管道机器人,通过磁吸反应使机器人在管道内壁运动,已经在管道工作中取得令人瞩目的成果。韩国研究的MRINSPECT系列机器人,此类机器人属于多功能轮式管道检测机器人,通过多轴差速结构及离合器等控制驱动速度,从而让机器人在不同的管道中行走。我国研发一种伸缩式蠕动机器人,具有较强自适应能力,通过移动机构在机器人内管道内蠕动,从而满足驱动目的。现阶段,市面上已经开发出很多管道机器人,多数机器人只有一种行走方式,适应能力有限。对此,本研究设计一种具有适应能力的管道机器人,分析机器人运动控制方法。

1.自适应管道机器人总体结构

在设计过程中,有两节对称机身,机身中间具有转弯机构,在行走过程中,通过机身控制转弯,每节机身具有自适应变径机构及独立的驱动车轮。具有自适应能力的机构通过平行四杆机构达到调整机身距离,适应不同管径的目的。自适应变径末端具有三个独立驱动车轮,车轮及管壁经挤压后形成前进动力。车轮及自适应变径设置驱动轮机构,机构可以控制车轮活动方向,实现螺旋行走及直行随意变化。

自适应管道机器人具有良好的驱动能力及转弯能力,在直行单元结构分析过程中,通过主动避让系统,在管径148-152mm的管道中可随意行走。移动单元有11个全向轮,在具体的结构中包括电机箱体及直流减速电机、空心蜗杆及涡轮轴、全方位轮、弹簧支撑杆、传递齿轮、弹簧支撑杆等。直行单元以被动软支撑为主,相比主动支撑方式更为灵活及简单。直行装置具有独立管轴,可调节管道内部的尺寸,相比非垂直运动稳定性更强。行走装置通过全向轮法,这也是机器人运动特点。

2.自适应原理及单元结构

在自适应管道机器人设计过程中。涡轮电机将动力传导给其他的空心涡杆,通过动力不断传动的方式,带动车轮运动,完成动力传输任务。直线运动过程中,管道直径发生变化,或者遭遇到较小的障碍物情况下,全向轮的位置会发生改变,管道对全向轮施加压力后,将压力传导到支撑弹簧。支撑弹簧完成进一步压缩,将其固定在弹簧支架上,压力传递结束。支撑弹簧与管道内部紧密连接,动力通过变速箱进行传递,伴随管径改变,机器人作出自适应变化,满足管道检测等需求。自适应管道机器人驱动单元适合的管道直径在148-152mm,包括驱动单元及支撑单元、移动单元。避让单元通过单电机驱动,三个全向轮保持一致的转速,转速不动会产生附加阻力,从而保持机组运行的稳定性。

3.自适应管道机器人运动控制

自适应管道机器人在设计过程中,关注的细节问题较多,为保证自适应管道机器人车轮及管壁稳定性,根据设计要求,自适应变径结构利用步丝杠螺母推动机器人车轮位移,带动转动杆,从而增加车轮的径向距离,达到变径的目的。车轮及管壁及压力往往是四杆结构压缩丝杆末端获得的力,螺母座在运动过程中,四杆结构在滑块上运动,压缩弹簧对管壁产生压力,达到压力调节的自适应目标。

3.1运动学模型

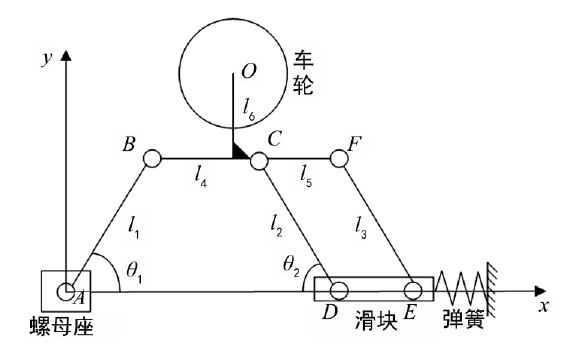

自适应变径结构中(见图1),变径杆AB及BC、CD长度及螺母座位置具有重要意义。决定变径机构的范围及受力,为避免机构运行过程中发生位置不正常变化,选择的螺母座距离滑块长度会大于BC长度,杆AB长度比CD大,以此保持较大的变径范围。为掌握杆长及管径的变化关系,将螺母作为中心建立坐标系,从而把握各个杆长及姿态角,在设计过程中,车轮处于杆BF中心,变径结构具有几何关系,从而保持机器人运动的稳定性。

图1自适应变径结构

在螺母座位移量及变径机构径量关系下,螺母座位移量及机构变量呈现单调递增趋势,伴随位移量增加,螺母座的移动量趋于平缓,说明杆AB姿态角增加,螺母座移动量机构变径下降,对此,为获得最大的变径范围,姿态角的变化范围不宜过大。

3.2力学模型

车轮运动的驱动力与机器人负载能力相关,在摩擦系数的影响下,车轮驱动力与管壁压力相关。对此,为保持稳定的运行状态,车轮及管壁正压力与自适应变径机构末端及螺母座的推力具有相关性,对螺母座的移动距离进行调整,改变弹簧压缩量,有利于为螺母座推动推力,并调节管壁正压力。由于变径过程较为缓慢,对此,分析机构的静力变化,若护士杆件铰接触的摩擦力,往往无法把握各个力学之间的关系。对此,在静力平衡分析过程中,还需把握各个力之间的变化,从而获得力学分析模型。

3.3自适应模型优化设计

变径结构及范围、受力与杆长具有相关性,对此,确定合理化的杆长是设计变径结构的重点。

3.3.1参数化设计

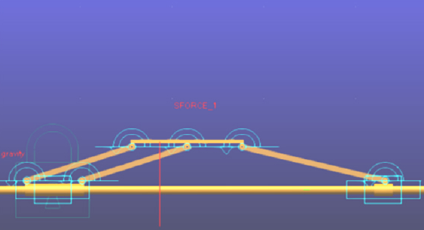

利用几何工具创建关键点,获得相关的运动构件,对变量及常量分析关键点坐标,通过约束工具确定约束条件;在丝杠及大地间增加转换驱动,对前定位板及微调滑块旋转驱动进行调整,获得弹性系数,K=100N/mm,阻尼系数为C=1N·s/mm,支撑杆末端会受到支撑力Ft影响,通过ADAMS构建变径模型(见图2)。将模型建立后,利用ADAMS获得目标函数。主要是观察右击丝杠及大地副传动关系,选择Measure可以测量副传动水平反向力,也可在函数中建立对话模型,完成目标函数的构建,经过仿真分析,获得水平推动力。

图2参数模型

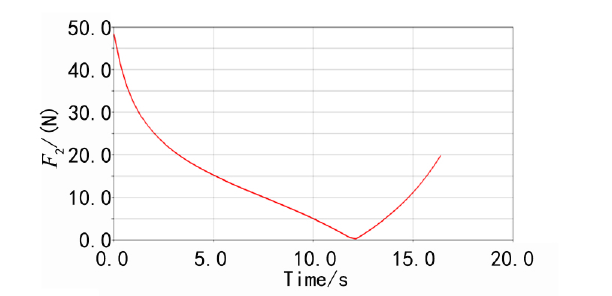

在运动模型仿真研究中,会掌握L2及L3受力变化,初始阶段的方向相反,自某个角度进行分析,会发现L2受力与F2拉力的变化,并开始与L3共同负载,在运动过程中F2受力曲线变化见图3。

图3机构运动过程中的F2受力曲线

在合理的运动状态下,需要对受力杆的长度进行调节,使机构保持起点工作,L2倾斜角大于受力点的情况下,在运动过程中会合理分配负载力,对此,在设计过程中将力变化点作为优化目标。

3.3.3杆长度调整

结合自适应管道机器人的设计要求,Fn在L4上,L4=L5,此情况下可以获得F2的受力情况。F2方向改变时,处于起始状态,可获得倾斜角与姿态角的关系。对MATLAB曲线进行分析,可获得调整后的目标值。起始点确定后,也能确定工作半径,即机构起始高度的100mm,在曲线上选择相关的坐标点,对L1及L2长度进行计算即可。为保证L1及L2长度适合,在机构运动过程中,水平推力Ft保持适宜,选取姿态角的角度为20°,倾斜角为48°。对杆长度进行调整,获得力F2与杆长L1及L2相关,余下的杆长根据机械人运动结构合理选择即可。

结束语

管道运输作为常见的介质运输方法,管道使用年限较长,容易发生腐蚀及变形等问题,一般情况下,管道设计狭窄,人工检测较为困难。设计一种自适应的管道机器人,对检测管道情况具有重要意义。管道机器人作为配置多种传感器的机器人,通过信号将检测结果反馈到管理单位,达到管道自动检测目标。过往的机器人自适应能力有限,本研究设计的机器人具有良好的活动能力及避让能力,满足管道检测要求。

参考文献

[1]林钟卫,刘祯,罗准,朱邦杰,葛江宇,李小圣,周中华,付宗国. 多功能LNG管道行走机器人的结构设计和研究[J]. 机械工程师,2020,(11):74-77.

[2]郭忠峰,辛鹏. 主动避障式管道机器人结构设计及动力学仿真[J]. 科学技术与工程,2020,20(23):9349-9353.

[3]裴文超,张平宽,张宇尧,李登超. 一种弯管管道机器人驱动模块关键结构设计及其运动仿真[J]. 机械工程师,2020,(08):7-9+12.

[4]颜丰,徐璐辉,王路,赵云杰,陈东旭. 多运动模式管道机器人结构设计与运动分析[J]. 机械研究与应用,2019,32(05):4-6+11.

[5]郭忠峰,陈少鹏,毛柳伟,闫明. 主动变径管道机器人结构设计及其ADAMS仿真研究[J]. 机床与液压,2019,47(15):21-23+48.

[6]潘剑锋,方上鹏,韩奉林,郑长毅,卢开贵. 一种足式管道清洁机器人管径自适应结构设计[J]. 机械研究与应用,2017,30(02):112-114+116.