河南心连心化学工业集团股份有限公司, 河南新乡 453731

摘要:二甲醚是由甲醇经过催化剂脱水反应后生成,由于过程中产生水以及其它杂质,生成的粗二甲醚呈酸性,容易对生产系统装置产生腐蚀,造成泄漏。本文通过对二甲醚生产系统工艺流程及装置的研究,采取相应的措施,防止系统出现泄漏。

关键词:二甲醚;腐蚀;泄漏;预防

集团公司二分公司有年产20万吨二甲醚生产装置系统建于2017年并于该年9月份投入使用,运行至2019年3份发生泄漏事故,共计运行18个月。泄漏位置位于二甲醚系统装置换热设备甲醇蒸发器下段壳程粗二甲醚出口管。经过对整个二甲醚系统装置的检查发现汽化塔、精馏塔及相连接的管道也存在部分位置腐蚀减薄,且发生腐蚀减薄的设备管线流通介质主要为粗二甲醚和废水。随即对整个二甲醚系统的安全稳定进行了分析研究,并对存在的问题提出了相应的整改措施。

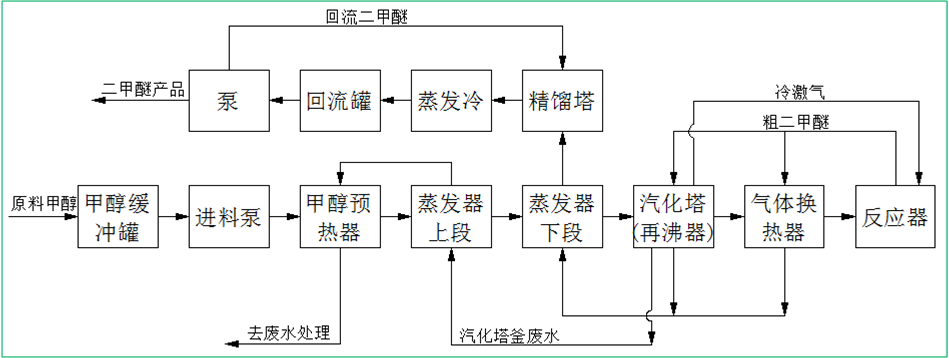

1 工艺流程简介

二甲醚生产的主要工艺流程:甲醇原料加压后经过换热汽化进入到反应器中,通过催化剂的作用生成粗二甲醚(成分主要包括二甲醚、甲醇和水)后出反应器,温度为300℃左右;进入到气体换热器管程与壳程进反应器气体换热后进入到甲醇蒸发器下段壳程,温度为200℃左右;在甲醇蒸发器中与管程中的甲醇换热后出甲醇蒸发器去精馏塔提纯,温度140℃左右;提纯后二甲醚纯度达到99%以上经过蒸发冷的冷却去往球罐进行储存或外售。

2 事故概况简介

二分公司化工园区二甲醚装置区2019年出现一起二甲醚管道泄漏的情况。系统停车后对二甲醚系统装置进行了检查,除了泄漏位置管道减薄至2.82mm,原始壁厚10.00mm,还发现了其它减薄的设备管线,甲醇蒸发器下段壁厚最薄位置实测11.23mm,原始壁厚14.00mm;汽化塔二层塔盘区壁厚实测最小厚度14.50mm,原始壁厚16.00mm;系统废水管线实测最小厚度3.41mm,原始壁厚6.00mm;精馏塔进口接管由10.00mm减薄至3.4mm。

3 原因分析

3.1 原料分析

原料甲醇为外购甲醇,质量不一,原料甲醇中杂醇含量高,会导致更多副反应发生,CO2的生成量大,在有水的环境下溶于水呈酸性,造成反应后系统PH降低,弛放气CO2含量高,对系统产生酸腐蚀。3.2 介质分析

通过对二甲醚系统装置发生腐蚀的设备管线进行分析,发现产生腐蚀的设备管线介质主要为粗二甲醚和废水。工作介质PH为6.0,呈明显的酸性环境。由于原料甲醇呈酸性,系统采取了在原料甲醇中加碱控制PH在7.5~8.0之间,但经过反应后的粗醚产品仍呈酸性。

3.3 冲刷分析

泄漏位置管道介质为二甲醚、甲醇和水,工作温度138℃,工作压力0.8Mpa,在此条件下介质为气液混合物两相流,液体约占30%(摩尔比,体积比约0.2%),且泄漏位置管道位于低点造成积液,对于两相流的管子极易形成液袋,由柱塞流和块状流而产生的水锤作用冲刷管道,造成管道减薄。管道内存在气液两相流,流速约11.5m/s,对气体来说在常用流速范围内,但对于液体来说大大超出常用流速,且气液两相流流量大,流速快,加速了管壁的冲刷。

3.4 设计分析

甲醇蒸发器下段出口至管线第一个弯头距离较短,这种结构易形成涡流,造成管道局部涡流冲刷,且管道设计时出于应力的考虑,从甲醇蒸发器出口到精馏塔设计了四个弯头,造成管道阻力大,流体流动不均匀。

4 处理措施

4.1 实现中性反应

严格管控原料质量,实现中性反应。排除原料甲醇对生产系统装置的影响,一是对原料甲醇进行了加碱处理,中和原料甲醇中的酸性,使原料甲醇呈中性或弱碱性进行反应,但如果PH值过高会降低催化剂的活性,影响催化剂的使用寿命,因此将原料甲醇中加碱控制PH在7.5~8.0之间;二是要求严格控制甲醇采购质量,明确甲醇各项指标,特别是总杂醇含量。当甲醇原料使反应后系统PH降低及弛放气CO2含量升高时,加大放空量。

4.2 增设加碱装置

增设加碱装置,实现系统内介质、废水系统碱性运行。对系统装置再增加一套加碱装置,加碱位置设置在系统洗涤泵进口管道处,通过洗涤液泵向精馏塔进行输送至精馏塔底部,精馏塔底部液体再通过精馏残液泵送至汽化塔且经过各换热器换热,使反应器出口至采出介质PH由酸性介质变为中性介质,提高了废水及各中间系统的PH值,减小了对设备管道的腐蚀。且在洗涤液泵至精馏塔二次回流管道及废水外送管道上增加PH在线监测装置,保证系统中性运行。

4.3 采取隔板分流措施

采取隔板分流措施,防止直接冲刷腐蚀。二甲醚泄漏位置为甲醇蒸发器下段出口粗醚管线,为了防止甲醇蒸发器下段出口粗醚介质直接冲刷管线,在出口法兰位置内增加了分流板,避免介质直接冲刷管道,造成冲刷腐蚀。且在设备内部出口位置增加衬板保护设备。

4.4 提升设备管线材质性能

对甲醇蒸发器下段进行了整体材质提升,设备壳程管程包括接管法兰等全部采用不锈钢材质;设备粗醚出口至精馏塔进口管线全部更换为不锈钢材质;精馏塔粗醚进口法兰及接管同样更换为不锈钢材质;整个系统废水管线同样更换为不锈钢材质,保证系统的耐冲刷耐腐蚀性。

5 结语

通过上述相应措施的采取,再加上相应的管理措施,如对相关设备和管道识别重点测厚部位,修订测厚方案,定期进行测厚检查,建立长期监测台账;利用停车机会进行设备内部检查,或定期停车检查等,目前二甲醚系统装置安全稳定运行。同时,也希望本文的内容对同行业的安全生产起到一定的借鉴作用。

参考文献

[1]不同比例二甲醚对常用材料的腐蚀性试验研究 [J],荣咨海

[2]二甲醚生产装置常见腐蚀问题探讨 [J],刘园园;王传亚

[3]气相法二甲醚生产腐蚀问题探讨 [J], 王传亚;刘园园