中铁一局集团第四工程有限公司 陕西 咸阳 712000

【摘要】结合马来西亚TRX项目SECTION A大跨度超浅埋矩形暗挖隧道施工中的施工,分析超前长管棚在下穿繁忙交通市政隧道中的应用,通过开挖过程中的监控量测表明,路面沉降量满足设计要求,为市政道路的正常通行及地下管线的安全提供了保证。

当今市政道路越来越繁忙,尤其在国外,路权意识更强,往往施工区域内所涉及到的道路路权不止一家,有私人的也有国家的,所以协调难度很大,采用明挖法施工基本是不可能。但是,为了满足商业需要,隧道设计往大断面超浅埋非爆暗挖方向发展。往往埋深越浅地质越差,开挖难度越大。所以,超前长管棚结合深孔注浆具有施工工艺简单灵活,同开挖后初期支护共同受力,形成支护体系。同时,注浆具有加固管棚周围土体及止水的作用,管棚内的浆液凝固后具有增强管棚强度的作用。

马来西亚TRX项目SECTION A暗挖隧道成功利用超前大管棚支护开挖,为Jalan Tun Razak城市主干道及SMART隧道正常通行提供了安全保证。

SECTION A 分出口和入口两条暗挖隧道。

⑴ 入口隧道:长度38.023m,大里程端埋深(原地面到隧道顶板之间的距离)9.6m;小里程端埋深8.7m。隧道为矩形隧道,开挖断面为11.5m×6.35m。隧道最小埋深为7.35m。

⑵ 出口隧道:长度54.720m。大里程端埋深6.3m;小里程端埋深5.3m。隧道为矩形隧道,开挖断面为10.9m×5.75m。管棚下穿隧道时会遇到原隧道施工时留下的抗浮锚杆,管棚钻孔时必须将锚杆切断后通过。隧道最小埋深为2.36m。

地质情况自上而下为:人工填沙、淤泥层、砂层、风化石灰岩、石灰岩,地层起伏变化大,地下水丰富。

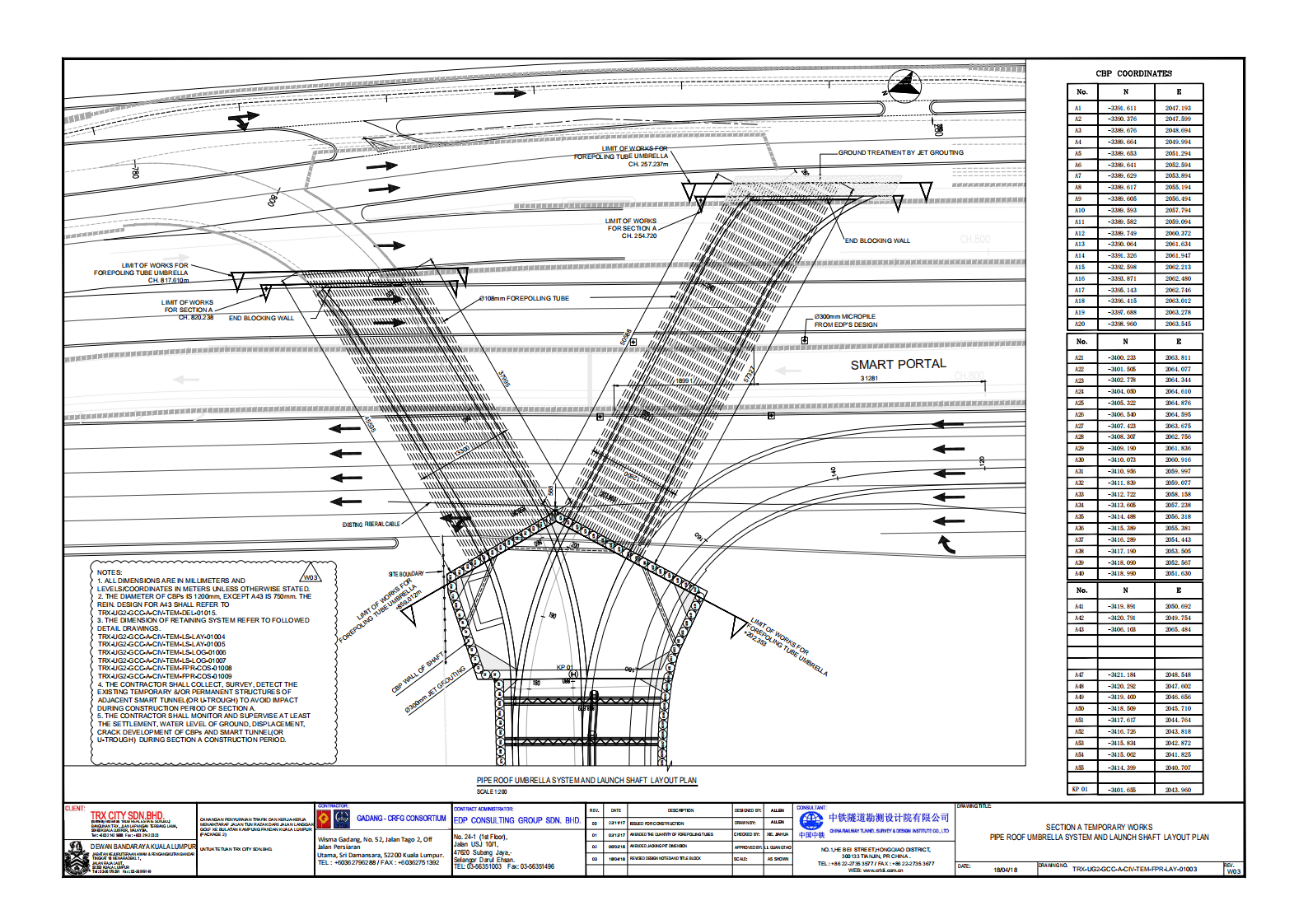

为保证开挖过程中不影响上方道路正常通行及隧道和管线安全。SECTION A出口隧道由于埋深浅,且处于土石交界处,同时有多种管线通过,最重要的一根为新加坡光缆,如果发生问题,后果不堪设想,所以顶部设置双层73根φ108mm长管棚,管棚长度为(53.79m~60.53m),入口隧道顶部设置单层39根φ108mm长管棚,管棚长度为(42.17m~49.54m),设计计算地表沉降值均满足业主要求的10mm以内。管棚布置图如图1所示。

图1:管棚平面布置图

工作井为明挖基坑,入口段开挖深度15.7m;出口段开挖深度11.7m。采用φ1.2m CBP群桩做为支护结构。基坑开挖至导向墙底标高后,一边施工导向墙一边继续开挖管棚钻机施工位置,开挖深度根据管棚钻机的最佳钻孔高度为宜。

表1

序号 | 工种 | 数量 |

1 | 工班长 | 2 |

2 | 专职安全员 | 1 |

3 | 挖机司机 | 2 |

4 | 吊车司机 | 1 |

5 | 钻机操作员 | 2 |

6 | 注浆机操作员 | 2 |

7 | 测量员 | 2 |

8 | 钢筋工 | 2 |

9 | 普工 | 4 |

注:人员配置按每天两班人计算。 | ||

钢筋混凝土导向墙在开挖廓线以外施作,导向墙坐落在未开挖的基岩上,基岩顶面用M10砂浆找平作为导向墙底膜。导向墙内采用钢拱架及钢筋组合固定导向管。导向管内径166mm,壁厚不小于5mm,确保导向管的刚度。导向钢管长度不小于2m,钢管与工字钢焊接成整体,防止浇筑混凝土时产生位移。加固后用全站仪进行精确定位,确保导向管方向、坡度、位置准确。合格后浇筑导向墙混凝土。

待导向墙混凝土等强时继续开挖钻机工作平台。钻机定位前需先进行基底处理,必要时可采用混凝土硬化找平,以保证钻进平稳,减少钻进时钻机晃动对钻孔精度造成的影响。钻机桅杆前端必须密贴导向墙,防止钻进过程中因钻机及桅杆晃动从而影响钻孔精度。

钻机就位后应由专业操作人员对钻机各个性能进行测试,测试结果达标后方可使用。钻机操作手必须由有经验的专业人员担任,同时钻机厂家必须派专人对操作手进行培训,使得操作手能够熟练掌握钻机的各方面性能。

用H型钢搭建桅杆固定平台,平台搭建过程中测量人员进行精准定位,确保钻杆中心线与导向管中心线仰角一致。同时对平台的每一个焊接点和连接件进行详细检查,从而将人为误差降到最低。

由于出口隧道埋深浅,管棚长度超过60m,如果管棚施工过程中稍有偏差,可能造成打出地面或侵入隧道,这将会造成严重的安全隐患,所以在钻机就位后,用夹板将桅杆与工作平台的钢架进行人为固定,防止在施工过程中人为操作不当,桅杆移位从而影响施工精度。

开钻前先对每根管棚从左到右进行编号,同时根据相应管棚的长度准备好管棚钢管和注浆管及止浆塞。

由于该项目地质条件复杂,钻孔过程中石、沙、淤泥交替出现,为防止遇到沙层和淤泥层时塌孔,钻孔过程中采用钢质较好的外套管进行施工,外套管直径为φ146mm,虽然采用外套管降低了钻孔速度,但是大大提高了钻孔精度和塌孔所造成的误工及安全风险。外套管采用φ152mm的专用套管钻头;钻杆为直径φ89mm高强空心钻杆,钻头为φ115mm的合金钻头。为保证注浆过程中不串孔漏浆,钻孔过程中采用跳孔施工。

钻孔至软硬交界处时,为防止钻头顺着岩面滑移,造成钻头偏离设计轨迹,钻机应降低速度,采用低速高频冲击,等钻头入岩后可逐渐加压,同时提高转速。

管棚钻进过程中遇到金属障碍物,首先必须联系物权所有人,经协商可以切断时,方可将全部钻具退出更换φ152mm金刚石外套管钻头对障碍物进行切除,切除后恢复原有钻头继续施工。如果退出外套管过程中出现塌孔现象,应在退出前插入注浆管,待退出后对此孔进行注浆加固,加固完成三天后继续钻孔。

钻至设计位置后,分节拆出钻杆及钻头,外套管不动,用钻机顶进送入φ108mm管棚钢管,管棚钢管之间通过丝扣连接,安装至设计长度后,经现场技术人员确认安装无误后,分节退出外套管及钻头。

钻孔过程中技术人员必须旁站同时对钻进尺寸和通过钻杆流出的渣样、水样及出水量进行详细记录,通过这些记录绘制地质素描图,作为下一步隧道开挖支护工作的依据。

图2:钻机正常钻孔 图3:钻机改装后倒打钻孔

⑴ 注浆材料

管棚通过地层为土石交界面,地形起伏很大,存在淤泥层和砂层,普通水泥颗粒较大,渗透率过低,无法达到有效加固淤泥层和砂层的效果。所以在注浆过程中选择超细水泥作为注浆材料,超细水泥是超细微粒组成的高性能灌浆材料,它具有良好的渗透性及可灌性,因而可适用于各种土质环境的地基加固处理、砂土层的固化处理。

图4:土层地质 图5:淤泥层地质

⑵ 注浆参数

本项目采用超细水泥纯水泥净浆,水灰比为1:1,注浆压力控制在0.5~0.8MPa以内,如果注浆过程出现大的空洞,可适当提高水灰比。

⑶ 管棚注浆

注浆前,首先对管棚进行清孔、安装注浆管和排气管、止浆塞封堵孔口。排气管安装在最高处,注浆过程中通过注浆压力及注浆量的不断增大,钢管内的空气通过排气管排除,将管内的空气置换成水泥浆。如果排气管中有水泥浆流出,证明此时管内空气已被置换完,此时关闭排气管,逐渐加大注浆压力继续注浆,此时浆液将通过围岩裂隙、沙层之间的间隙进行流动填充。直到注浆压力满足设计要求后进行稳压。注浆过程必须采取注浆压力与注浆量进行双控,注浆量为设计通过围岩孔隙率计算得出。

注浆过程必须稳压不小于10min,如果压力不能稳定,应继续加压注浆,但是压力不能大于设计压力值。直到稳压达到要求和注浆量大于设计值方可结束注浆。

图6:开挖后管棚 图7:注浆加固后淤泥层

开挖过程中通过技术人员监控量测数据显示,地表沉降个别点最大沉降值0.8cm,洞内拱顶下沉最大值0.2cm,收敛变形最大值0.3cm。

隧道开挖后围岩加固稳定,隔水良好,对沙体起到了有效固结,对淤泥层进行了有效改良。从而可以证明超前大管棚结合超细水泥注浆对于大跨度超浅埋暗挖隧道通过淤泥层及砂层地段能够有效防止地表下沉和隧道开挖风险。