建龙集团 吉林钢铁有限责任公司 吉林省吉林市 132000

【摘要】转炉作为黑色金属冶炼环节中至关重要的装置,对其进行有效的安全监管显得尤为关键。目前针对转炉的安全管理大多都是采用传统的人工手持打点测炉体温度的方式,不仅效率低,难以满足冶金行业“安全生产、提质增效”的理念,并且炼钢过程无法测温,存在一定的安全隐患。基于此,本文从冶金行业需求视角出发,研究并设计开发了转炉炉体温度预警系统。该系统结合红外测温技术和云计算技术,实现了三层架构的软件体系及模块化设计,使整个系统结构清晰并且具有良好的稳定性。实践证明,该系统在复杂的冶炼生产中运行持久稳定,并对提高产品质量起到了非常明显的作用。

【关键词】转炉;温度预警;冶炼生产;系统设计

转炉炼钢是一个高温、高压、高腐蚀性的生产过程。在转炉炼钢工艺环节中,转炉内衬容易受到废钢的冲击、高温钢水冲刷以及吹氧过程高温钢水和炉渣对内衬的氧化侵蚀,导致转炉内衬出现磨损、变薄,内衬脱落区域的外壁温度会逐步升高,若无法及时发现问题,极易在冶炼下一炉钢的时候因炉壳不断升温导致钢水穿漏事故。一旦发生事故,不仅会导致转炉停产,并且会对钢水的回收、转炉及配套设备等造成极大的损坏,产生巨大的经济损失,现场人员生命安全也无法得到保障。因此设计、投用一套转炉炉体温度预警与管理的智能化安全监测系统,对于钢铁企业而言至关重要。

1 系统总体设计

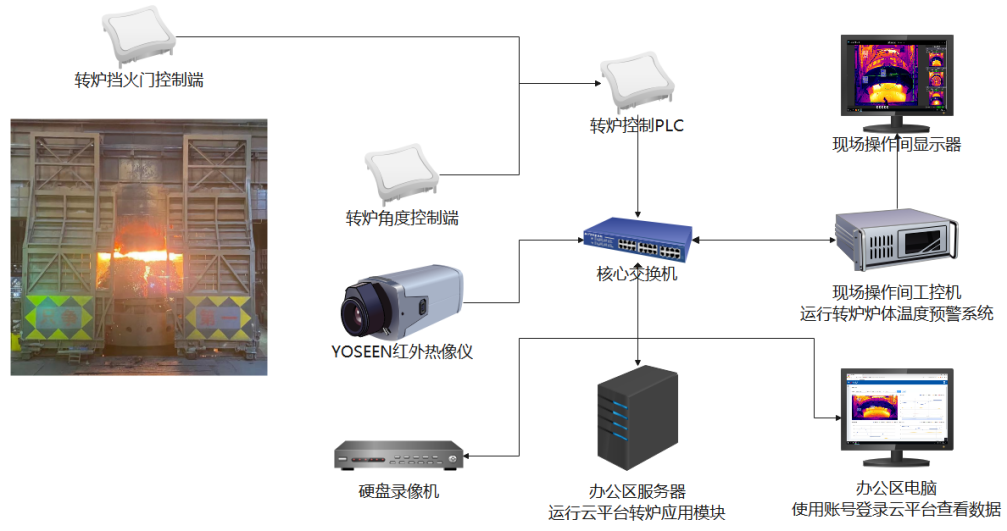

转炉炉体温度预警系统结合了红外测温技术和云计算技术,主要利用主流网络设备组网技术,整合TCP/IP和串口传输协议,通过接入PLC或其他判断条件所传来的信号进行综合分析。该系统主要由前端“转炉安全预警客户端软件”和后端“转炉云平台管理系统”两个部分构成。前端“转炉安全预警客户端软件”主要负责红外画面实施监测、被测对象温度分析、温度数据发送三大任务。后端“转炉云平台管理系统”主要负责数据存储和数据分析两大任务。前端软件部署在现场操作间的工控机上,后端云平台系统则部署在办公区的服务器中,设备连接现场现场工控机,让工控机与服务器一同接入现场内网,由此形成整个转炉炉体温度预警系统。转炉炉体温度预警系统总体网络部署如图1所示。

图1 吉林钢铁炼钢厂转炉机械运行状态监测系统网络部署拓扑图

转炉炉体温度预警系统能够真正做到解放人力,无需操作工人长时间关注画面值守,告别近距离测温等危险巡检操作,一旦系统发现温度异常,客户端软件立即发出告警提示,提醒主控室人员转炉异常位置以及异常温度数值,通过图像精准分析当前炉体问题,供现场人员对异常点进行及时、准确地检查,且实现数据可回溯查看。此外,系统具备数据互通特性,同时在数据安全上作做到了权限隔离和网络防护,相关责任人可分权限查看数据或控制系统,实现信息化安全生产。

2 系统硬件设计

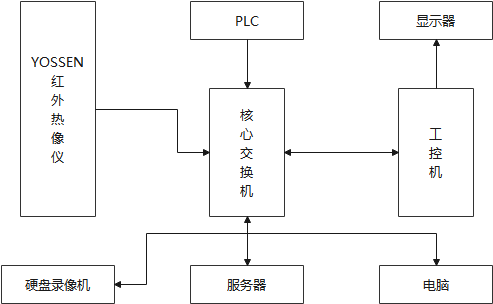

转炉炉体温度预警系统的硬件部署主要由YOSEEN红外热像仪、PLC、核心交换机、硬盘录像机、工控机、显示器、服务器等硬件组成。YOSEEN红外热像仪用于实时采集红外画面信息,将采集到的实时温度流发送至现场操作间的工控机,并在操作间的显示器上播放实时红外画面;通过配置的大面、小面、炉底温度区域,结合PLC中的转炉控制信息,实现大面、小面、炉底温度实时监测、自动截图、异常报警等功能;处理完成后,通过交换机会将结果数据发送至服务器进行数据存储和深度分析,并将分析结果显示于电脑端。系统硬件结构设计如图2所示。

图2 转炉炉体温度预警系统硬件结构框图

3 系统软件功能设计

转炉炉体温度预警系统功能主要由两大部分组成:温度监测管理、温度数据管理。温度监测管理模块主要包括:实时红外画面播放、温度追踪、高温触发拍摄与报警、故障自诊断、自定义报警阈值和等级、炉体温度曲线分析、调整画面、数据记录、记录自动清除等9个子功能模块,该部分是整个转炉炉体温度预警系统的核心,不能随意操作,需输入密码才能进入各模块。温度数据管理模块主要包括:温度数据看板、温度数据回放、用户分权管理、温度数据导出等4个子功能模块,该部分主要用于转炉炉体温度预警系统相关数据的存储、分析、查询、管理。客户根据现场需求可加配硬盘录像机,用于存储全量视频流数据;而核心交换机用于联通各设备网络传输通道,是系统中重要的网络设备。另外,为便于使用者操作,设有操作指南模块存放使用说明书,在系统主界面中将各功能模块设计成下拉菜单。

3.1 温度监测管理模块

该模块主要负责转炉温度监控、炉体温度数据采集、炉体温度分布展示、炉体温度数据发送这四大任务。基于C/S架构与设备连接,实时读取和分析温度数据,支持通过ModbusTCP协议与PLC通信,读取转炉炉体温度追踪信息,支持对WebAPI接口发送数据。温度监测管理模块主要功能设计如下:

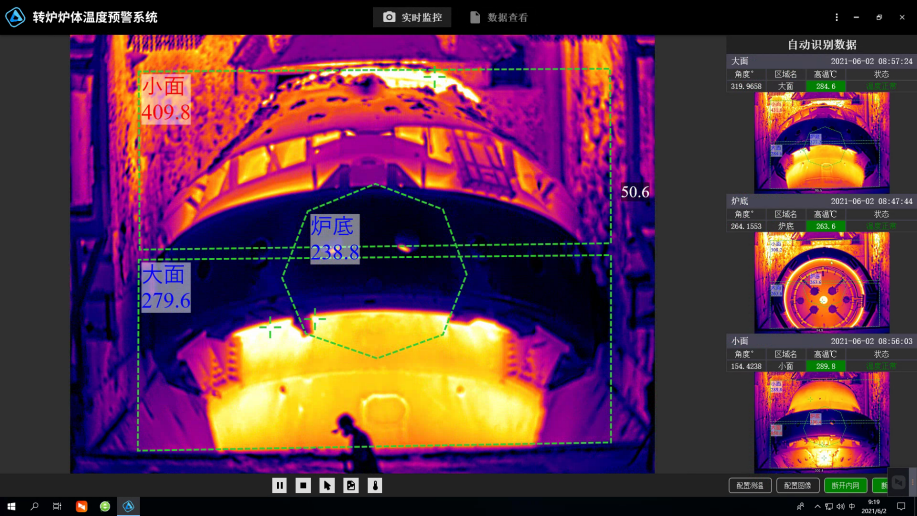

(1)实时红外画面播放。可使用鼠标测温查看红外画面中任意一点的实时温度信息,同时依据挡火门开限位信号及转炉倾动角度信号,自动截取图片,并根据倾动角度信息自动分类到大面、小面、炉底进入分析流程。实时红外画面播放显示界面如图3所示。

图3 转炉炉体实时红外画面播放显示界面

(2)温度追踪。可自动对热像图整个画面或特定区域形成班次、班组间的温度变化曲线,可进行温升趋势分析,提早发现隐患区域。温度追踪显示界面如图4所示。

图4 转炉炉体温度追踪显示界面

(3)高温触发拍摄与报警。当出现温度异常,监控后台可及时发现,触发报警,声光报警 模块会发出报警声且软件后台会拍摄事发过程中的图片。

(4)故障自诊断。设备具有网络中断自动检测恢复功能,当终端设备出现故障时,系统可提醒值班人员排查相关故障问题并予以恢复。

(5)自定义报警阈值和等级。系统可自定义报警类型及报警温度,协助现场人员对隐患发生的紧急程度和发展态势作出评估。自定义报警阈值和等级显示。

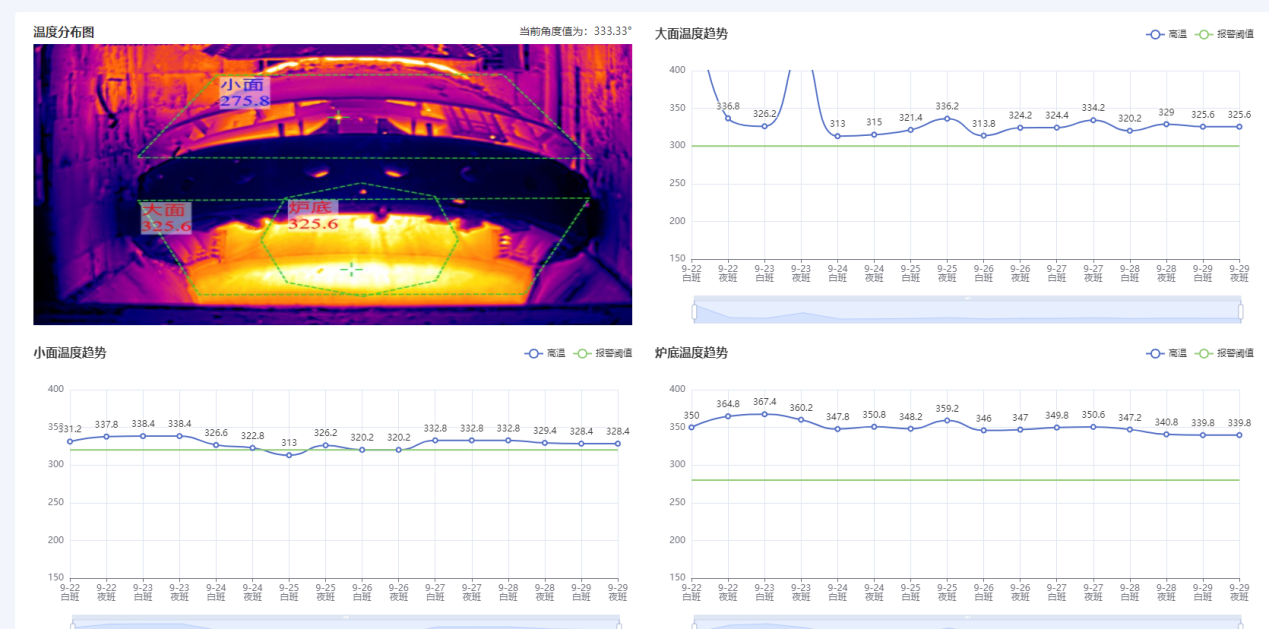

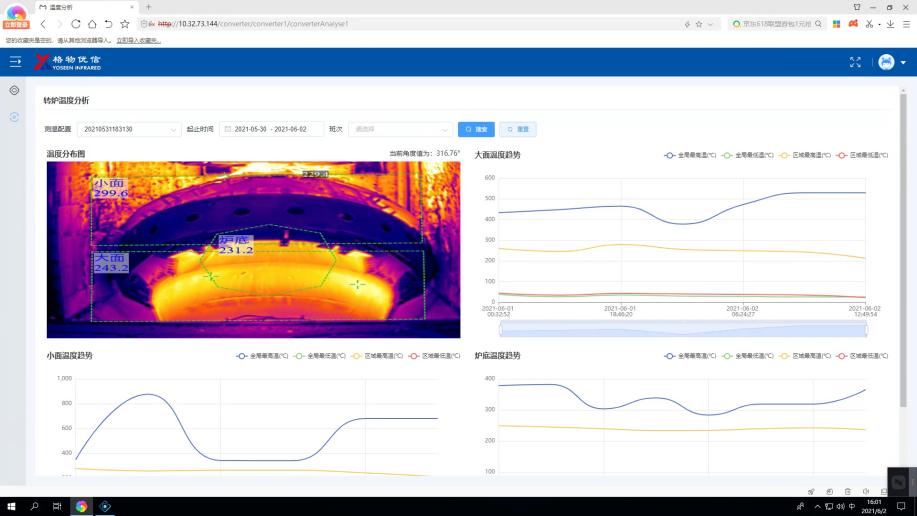

(6)炉体温度曲线分析。系统可观测全局温度和指定测温对象的实时温度曲线,从而进行趋势判定。炉体温度曲线分析显示界面如图6所示。

图6 转炉炉体温度曲线分析显示界面

(7)调整画面。支持设置画面显示效果,包括色彩、细节对比、对比度等,满足不同行业应用需求。

(8)数据记录。可切换当前工控机内保存的转炉炉体大面、小面、底面温度分布图和温度分析结果。

(9)记录自动清除。当检测到系统存储空间不满10G时系统自动删除最开始历史记录,避免硬盘空间不足导致数据无法存储。

3.2 温度数据管理模块

该模块主要负责数据存储、数据整合、数据分析三大任务,模块内包含转炉炉体定制化数据库结构、WebAPI接口、数据可视化界面,首先服务模块会全量接收系统发送的逐条分析结果,将其统一存储到数据库中;然后通过后端算法解析成红外图像,实现转炉炉体温度的可视化;最后系统自动截取含温度数据的图像,经过分析之后获取最高温度值,直接形成转炉大面、小面、底面的温度分布趋势图,一目了然判断转炉炉体温度波动趋势,间接反馈内衬健康状态。温度数据管理模块主要功能设计如下:

(1)温度数据看板。主要展示存储在数据库中的全量数据内容,包括转炉炉体全局和各区域的高低温数据,生成数据汇总表。

(2)温度数据回放。报警时会自动储存报警时段的数据,并可以设置查询条件进行快速查询,操作便利。

(3)用户分权管理。支持在云平台中创建多个用户,同时为一个局域网内不同用户分配不同的管理和查看权限,实现用户间隔离。

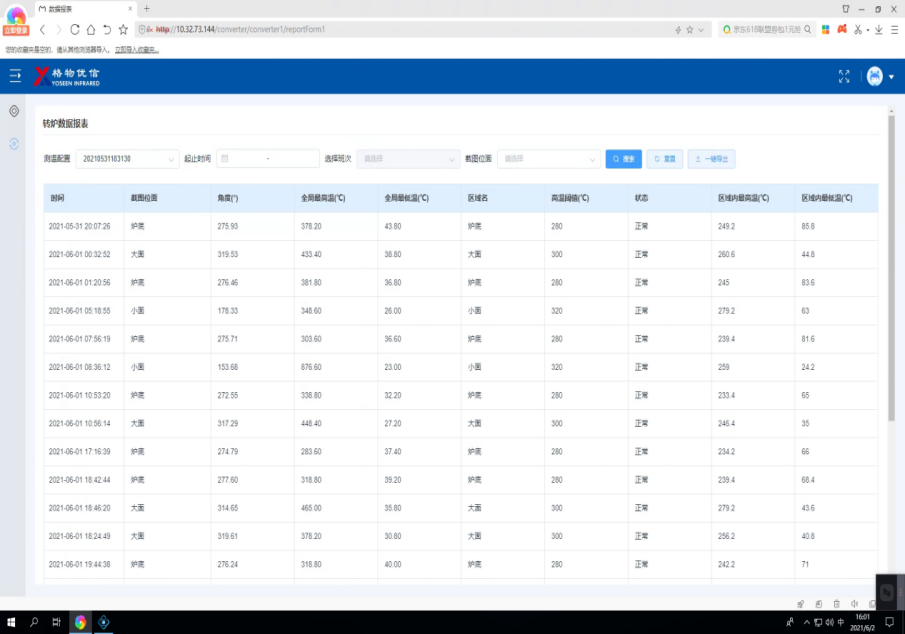

(4)温度数据导出。支持三个月内图片、数据一键导出,可以根据起始时间、班次、截面位置等选项筛选数据,做到给现场以外的用户提供转炉温度数据一览表,通过大数据统计分析出炉况维护过程中的差异点,为后续炉况运行提供有力数据支撑,温度数据导出显示界面如图8所示。

图8 转炉炉体温度数据导出显示界面

4实际应用效果

我厂在2021年4月份开始全面投入使用红外热成像系统进行炉壳温度监控,取消原使用手持测温枪人工测温,大大提高了监控炉体温度的及时性、安全性、稳定性,能够快速发觉炉衬薄弱地点,针对性的进行炉况维护作业,我厂两座120t转炉炉况运行稳定、良好,为转炉能够高效生产提供有力保证。

5结束语

我厂采用的红外热成像监控预警炉体温度系统,总体结构、原理简单,易于安装投用,智能化程度较高,减少人员劳动量,并集预警、数据分析等功能,为我厂全炉役期间,炉况稳定运行起到关键性作用,提升了我厂生产管理水平,为节能改造和决策评价提供了信息平台,对类似应用也有一定的参考借鉴价值。