广州珠江建设发展有限公司 ,广东广州, 510075

摘 要:对桩承台预制胎模快速施工技术进行研究,设计了可批量生产预制混凝土胎模的可调式模具体系,用于浇筑制作各种尺寸的承台预制混凝土胎模(模板);标准化承台预制混凝土胎模(模板),替代传统的木模板支模和砖砌模板支模施工。工程实践证明,该技术可有效解决传统桩承台支模施工中人力资源投入多、施工周期长、施工质量差等问题,具有操作简单、实用性强等优点,可减少施工现场湿作业,符合绿色施工的要求。

关键词:预制;混凝土;胎模;标准化;施工技术

0 引言

在进行建筑桩承台施工过程中,当承台的数量较多时,桩承台的施工效率和质量成为影响地下室施工周期的一个重要因素。一般传统的承台支模施工主要有木模板支模和砖砌模板支模。木模板支模需要熟练的木工进行模板的加固以确保浇筑过程中不爆模,且结构底板与承台基础的整体性不强;砖砌模板支模需要大量有经验的作业班组,施工周期较长,且易受暴雨等各种恶劣天气导致基坑积水、泥土松软而影响胎模的砌筑施工。

为此,本文针对大规模的桩承台支模方式进行改良,通过现场的18mm胶合板、50×100木枋等材料预制浇筑定型化的混凝土胎膜,并实现由BIM软件提前按模型出量指导预制件生产及进场,形成一种成熟的预制胎膜施工技术,不仅解决桩承台施工中人力资源投入多、施工周期长、施工质量差等问题,且施工绿色节能,响应国家绿色施工的号召。

1 工程概况

背景工程总建筑面积28482.40m2,建筑栋数为2栋,地上32层,地下4层,基础形式多为独立桩基础承台,少量基础梁连接。底板厚度为250mm、300mm,承台高度有1200mm、1300mm、1500mm等多种类型。

2 施工技术及操作要点

2.1 工艺原理

根据项目BIM模型提前出量,通过自行设计研发并批量生产可调式的模具体系,浇筑制作各种尺寸的承台预制混凝土胎模(模板),标准化承台预制混凝土胎模(模板),大规模应用施工,形成一种成熟的预制胎膜施工工艺,替代传统的木模板支模和砖砌模板支模施工。

2.2 工艺流程

土方开挖至基坑底板面标高→承台放线→承台、基础梁机械开挖→承台、基础梁垫层施工→基础梁砖膜、承台预制胎膜安装→基础梁、承台两侧土体回填密实→底板垫层施工→底板、承台防水保护层施工(卷材)→底板钢筋绑扎、管线安装→浇筑。

2.3 胎膜预制件的形状及构造

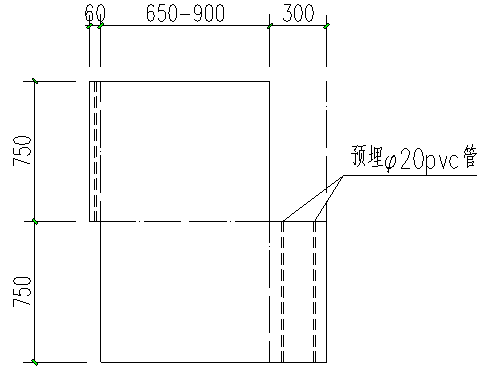

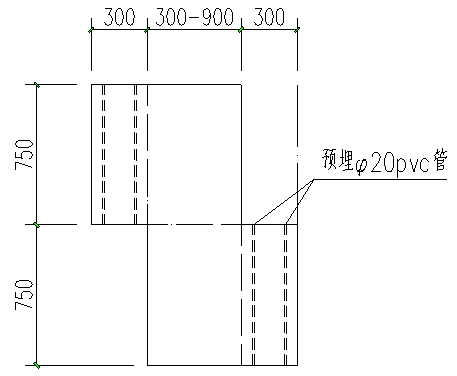

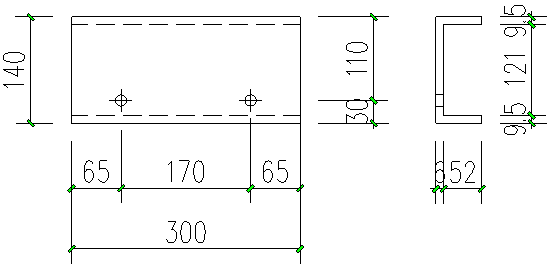

根据现场基础的形式,制定混凝土胎模预制件,混凝土胎模预制件的厚度为60mm,有“预制件1”和“预制件2”两种形式,以1500mm高的承台为例,“预制件1”和“预制件2”形状及构造如下图。

图1 承台胎膜“预制件1”

Fig.1 Platform formwork “prefabricated parts 1”

图2 承台胎膜“预制件2”

Fig.2 Platform formwork “prefabricated parts 2”

“预制件1”为承台侧模左右两端的模块,一端预留60mm的搓口与垂直方向的“预制件1”拼接,一端预留300mm的搓口,与承台侧模中部的“预制件2”拼接。拼接处预留φ20的PVC套管。“预制件1”的宽度尺寸可根据承台尺寸在650~900mm内进行调整。

“预制件2”为承台侧模中部的模块,两端预留300mm的搓口,与“预制件1”拼装,拼接处预留φ20的PVC套管。“预制件2”的宽度尺寸可根据承台尺寸在300~900mm内进行调整。

若预制件按60mm厚,长度不大于1000mm,高度不大于1500mm计算,该混凝土胎模预制件的最大重量为:0.06m×1.0m×1.5m×2.4t/m3=0.216t=216kg,易于人工转运或塔吊吊运,可操作性强。

2.4 由BIM模型统计预制件尺寸及数量

根据项目BIM模型对承台类型进行统计,统计出各承台的尺寸、数量,并在BIM模型中对所有承台进行编号。

2.5 编制胎模预制件生产进度计划

编制承台分部分项施工进度计划,细化至每日浇筑承台的编号,根据进度计划编制胎模预制件的生产进度计划。

2.6 混凝土胎模预制件的制作

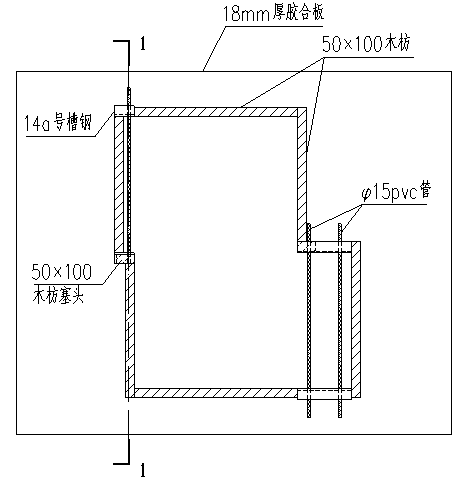

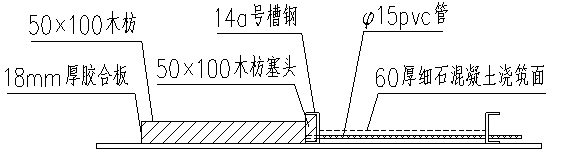

混凝土胎模预制件的整体模具以18mm厚胶合板作为底座,50×100木枋及加工后14a号槽钢作为侧模,预埋φ15的PVC套管,贯穿加工后的14a号槽钢;通过长钉使50×100木枋与18mm厚胶合板底座进行固定。固定后浇筑60厚细石混凝土。模具如图3、图4、图5。并通过在BIM软件中建立预制件模具模型,制作预制件浇筑生产演示,指导现场预制件生产。

图3 模具平面示意图

Fig.3 Schematic plan view of die

图4 “1-1”剖面图

Fig.4 "1-1" Profile

图4 胎模预制块搓口处模具大样图(14a槽钢)

Fig.4 Preformed mold sample (14a channel steel)

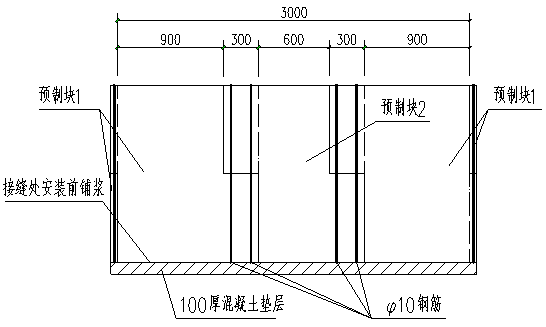

2.7 独立承台基础胎模预制件的拼接

承台胎模的每一侧,由两块“预制件1”及一块“预制件2”构成。承台尺寸较小的胎模,每侧可直接由两块“预制件2”构成;承台尺寸较大的胎模,每侧可有两块“预制件1”及一至多块“预制件2”构成。预制块间的拼接处可用φ10钢筋作为插销从预埋的PVC套管插入,以形成固定。3.0m承台拼模如下图所示。

Fig.5 Schematic diagram of the assembly of 3.0m wide platform

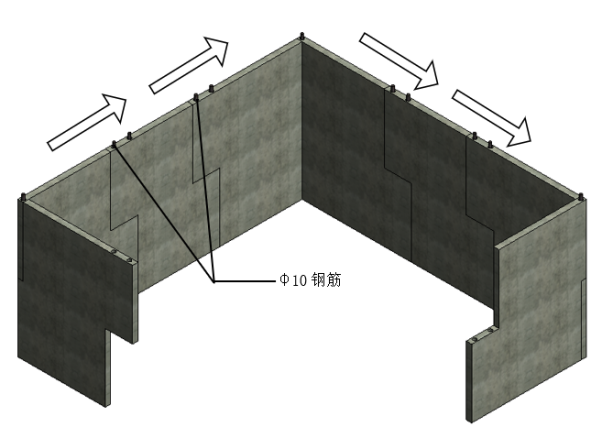

以3.0mⅹ3.0mⅹ1.5m承台为例,在BIM软件中制作预制胎模施工演示,指导现场预制胎模施工。胎模预制件体系拼装示意如下图所示。

图6 胎模预制件体系拼装示意图

Fig.6 Schematic diagram of the assembly of the tire mold preform system

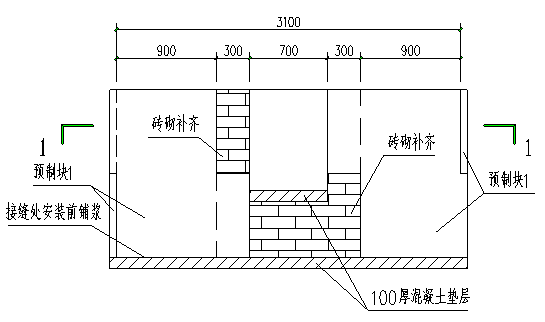

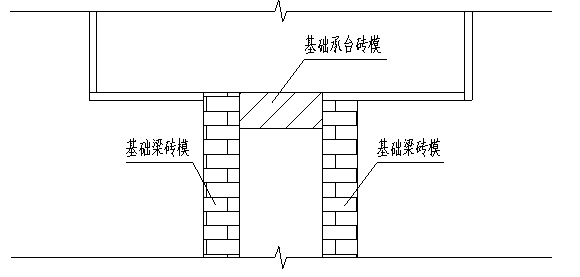

2.8 含基础梁连接的承台胎模

含基础梁的承台胎模由两块“预制件1”构成,中间预留基础梁宽度的空隙。预留的砖模空隙用灰砂砖进行填补,与基础梁的砖砌膜连成一整体。700ⅹ900基础梁拼模如下图所示。

Fig.7 Schematic diagram of the assembly of the 700ⅹ900 basic beam

图8 “1-1”剖面图

Fig.8 "1-1" Profile

3 安全质量控制要点

3.1 预制块模具的制作

(1)搓口处的预制块侧面模具由14a号槽钢制成,需保证其精准度,以保证预制块搓口处的成形质量,使胎模安装时可以较好的拼接。

(2)木枋的长短根据承台尺寸进行切割,制成预制块侧面模具,并可较多次利用。

3.2 胎模预制块模具的安装及浇注

(1)模具安装完毕后,于浇筑前先涂刷1~2遍脱模剂,以减轻木枋及胶合板模具脱模时的弯曲变形。

(2)模具在第一次投入生产后,应检查胎模预制件的成形质量,确保搓口处可以密实拼接。

3.3 胎模预制块的安装

(1)胎模预制件按60mm厚,长度不大于1000mm,高度不大于1500mm计算,该混凝土胎模预制件的最大重量为:0.06m×1.0m×1.5m×2.4t/m3=0.216t=216kg,可安排塔吊或铲车进行胎模预制块的水平运输。

(2)胎模预制块水平运输到位前,完成基础承台垫层的浇筑及平面位置放线。胎模预制块拼装时,应在垫层面上进行适量铺浆、压脚,加强预制块与垫层的粘结。调整好预制块的位置后,插入φ10钢筋进行固定。

3.4 基础梁、承台两侧土体回填密实

(1)承台两侧土体回填密实前,需用钢管及U型顶托、木枋双向对顶预制块拼接而成的胎模。

(2)承台两侧土体可按1:4水泥黏土的配比进行搅拌,并通过人工分层压实回填。回填过程中,应尽量避免碰撞已固定的胎模。分层厚度宜不大于30cm。

(3)承台两侧土体回填完毕后,应立即浇筑主体底板垫层,增强承台胎模顶部的水平约束刚度,控制胎模顶部的形变。

4 结语

本文桩承台预制胎模快速施工技术,实现了提前按模型出量指导预制件生产及进场计划,进场后又保证了基础结构的规模化施工。通过制作承台胎模预制块模具,大规模快速制作承台胎模预制块,实现承台支模的快速安装,其工艺简单,操作简易,低成本高效率。

参考文献

桂高斌,刘存荣,夏文才.预制混凝土薄板胎模制作及安装施工技术[J].施工技术,2017,46[7]:120-122.

黄世民,陈无平,张文军.预制混凝土胎模在桩基承台中的应用[J].模板与脚手架,2015,37[10]:1202-1203.