中国电建集团山东电力建设第一工程有限公司 山东济南 250102

摘要:现今,随着国家环保要求越来越高,高效节能型百万千瓦二次再热塔式锅炉在火电机组中应用越来越多,势必将会出现越来越多的新工艺。但是由于塔式锅炉整体结构布置紧凑,散管数量多,安装困难,排管和组件的施工位置及空间很小,大量采用穿墙管布置。其安装、焊接以及射线检测施工困难,严重制约现场施工,因此研究新机组穿墙管施工的焊接及检测工艺创新及应用迫在眉睫。

关键词:二次再热; 塔式锅炉; 穿墙管;

1 引言

近年来,随着我国电力工业迅速发展,为了满足高效、节能、环保的要求,火电机组的单机容量越来越大,机组参数越来越高,为积极响应国家能源战略,进一步提升机组效率,探索在目前材料结构下机组的潜力,完成更高效的超超临界技术的研究,行业普遍认为发展二次中间再热塔式炉是最可行有效的。

在我国大型机组,特别是1000MW级机组上塔式锅炉和π型锅炉已经有所应用。相较传统π型锅炉而言,塔式锅炉具有占地面积小、炉膛受热面发生严重结渣机率小、煤粉燃尽率高、能实现均匀的烟气流场和温度场等优点,但是由于塔式锅炉整个受热面的悬吊是通过过热器的悬吊管来实现的,除了水冷壁外,所有的受热面均为卧式布置,所以进出口集箱都布置在炉前或炉后,因此导致管排和组件大量采用穿墙管,同时由于塔式锅炉整体结构布置紧凑,导致安装、焊接以及射线检测施工困难,穿墙管焊接质量严重影响机组投产及稳定运行。因此研究新机组穿墙管施工的焊接及检测工艺创新及应用迫在眉睫。

2研究内容

通过对百万千瓦级二次中间再热塔式锅炉机组设计特点、对施工过程中多个环节进行研究、分析,对施工及技术中重大影响因素进行仔细分析,目前穿墙管施工存在以下问题:

穿墙管施工为“流水作业”, 各工序之间联系紧密无间歇周期且相互制约,无法同时多点展开作业, 严重制约施工进展。

管间距小、管排密集导致现有的氩弧焊枪无法到达焊接位置进行施焊,待焊坡口存在视觉盲区,不能直观看到熔池动态,光照条件不充足无法准确有效的进行焊接操作,现有的焊接工艺技术不适用于该项目施工。

高合金钢材质焊口焊接作业时需进行背面充氩保护,受限于空间尺寸限制及焊口位置特殊性,现有充氩保护措施及装置难以实施、且效率低容易在根部封口位置产生缺陷。

穿墙管施工工期紧、任务重,常规检测方法受限于空间位置狭小及各工序间制约,检测效率低且周期较长,无法满足现场施工要求。

针对上述技术难点进行商讨分析,本项目研究内容如下:

2.1穿墙管施工中三维仿真建模技术的应用研究

分析原有的纵向施工顺序存在的缺点,创新采用三维仿真建模技术,制定快捷、高效的“横向-多工位-模块化”施工工序,将穿墙管施工区域化,改变穿墙管安装顺序进行横向安装,多工位同时施工,同时焊口焊接与穿墙管密封焊接同时进行,延长不同工序间的施工间隔周期,避免各工序间的矛盾冲突,有效提供施工效率。

2.2穿墙焊接关键技术研究

塔式锅炉穿墙管管排间距过小,导致焊口局部位置无法用肉眼直接观察到,而现有焊接技术难以满足现场施工条件要求,针对现有技术弊端结合现场实际条件进行创新改进以满足施工要求,具体研究改进优化如下:

1.传统的氩弧焊枪的枪头较长,且枪头与枪身的连接处为刚性来连接,无法进行360°自由旋转,不适用于本项目特殊施工环境,针对上述问题根据现场管排间隙,对现有的焊枪进行改进:首先对焊枪墙头使用的耐高温陶瓷嘴进行特殊定制,在满足使用的条件下将陶瓷嘴尺寸进一步缩短,使之能够适应现场狭窄管间距;其次对焊枪与枪身连接处进行优化,采用内置挠性金属线圈软橡胶进行连接,在保证强度同时,使枪头能够实现360°自由旋转,能够满足现场特殊角度要求。

2.传统焊接技术在空间位置狭小时,一般都是采用传统的施工照明灯或是焊工手持小手电筒进行观察,难以满足施工条件,同时施焊过程及熔池动态无法直观进行观察,对于产生的缺陷形成原因难以进行分析,也造成后续的焊缝返修困难及成本增加。针对上述难题,研发了一套便携式镜面照明监控装置,该装置由照明监控板面、固定端、连接臂和用于接收照明监控板面信息的显示器组成,监控面板上设有LED灯及无线摄像头,LED灯通过光电开关进行控制,无线摄像头中配有图像存储器且能够通过局域WIFI连接到监控显示器中,随时可观察熔池及焊缝形成过程。

3.对现有模拟练习工装进行创新优化,研发一种穿墙管专用模拟练习架,该装置包括两块侧板,位于两块侧板之间的圆管,每块侧板上都有多条横向滑槽,位于最底层和最里层的圆管两端位于滑槽内,另一端位于两侧板之间,圆管的两端设置有用于将圆管固定在滑槽内的定位装置。圆管可通过滑槽移动,改变间距,以适用不同炉型,简单适用。

采用新型模拟练习专用架提供穿墙管模拟练习环境,便于焊接操作人员练习,尽快适应现场环境,提高自身专业技能;同时能够最大程度检验出焊接操作人员真实水平,有效避免因操作人员能力差导致出现大面积返修,极大降低施工成本。

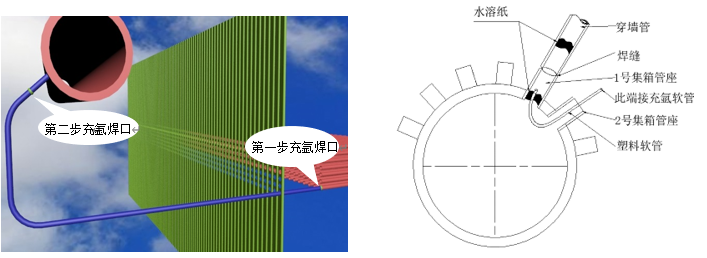

4. 结合穿墙管及集箱管座特殊结构及现有充氩技术缺陷,通过对比分析、试验优化,发明一种高合金钢集箱管座焊口充氩方法,创新采用穿墙管焊接“分步充氩”工艺。研究将穿墙管焊接充氩分为两步(如图5),第一步将管排处焊口进行充氩。在管排端距离坡口200~300mm处设置水溶纸,然后在散管另一端封口插入充氩喷头,开始充氩时流量稍大(10~20L/min),以便于快速置换出气室中的空气,在进行根层焊道焊接时将充氩流量调到正常值(6~10L/min),焊接完成后,再对集箱管座焊口进行充氩。

第二步结合集箱结构特点,借助集箱相邻管座通过塑料软管将该焊口与相邻管座相连,然后在管座端、穿墙管端分别填塞水溶纸,形成局部气室。以焊接1号管座为例,首先借助2号管座,插入一根约500mm长的塑料软管,管座及穿墙管两端塞入水溶纸,这样形成局部气室(如图6),实现对焊缝处的小范围充氩,达到精准充氩,减小了充氩难度和焊接难度,从而确保穿墙管焊接质量。

图5 穿墙管两步充氩 图6 集箱管座焊口充氩方式

2.3穿墙管焊口相控阵超声检测技术研究

对现有检测工艺进行优化改进:采用射线+相控阵”双检测法,当射线检测无法满足现场施工进度时,对现场焊口采用相控阵检测技术,检测效率显著提高。针对穿墙管管排紧密,间隙小等检测技术难题,创新在穿墙管检测过程中采用了“表链式”施工:根据现场管排布局结构特点合理选用扁小、精准的探头及扫查器,避免了小径管之间间距过小而无法放置探头的现象。检测扫查“表链式”施工:将链式滚轮穿插绕过小径管,并用紧扣锁上,实现了全周向的紧箍,达到了良好的耦合效果,扫查时转动扫查器,即可实现100%扫查覆盖,实现了焊接接头无漏检、全覆盖的目的,提高了施工效率,确保穿墙管焊口焊接质量。

5 结论

在以创新求生存的时代格局下,塔式锅炉穿墙管焊接及检测施工技术的研究打破了穿墙管施工传统的思维模式,通过研究总结形成了一整套成熟的穿墙管焊接及检测工艺及方法,有效保证了穿墙管焊接质量,最大限度的挖掘施工企业潜力,为今后二次再热塔式锅炉穿墙管施工提供了借鉴依据,在国内外及行业内起到了技术引领作用,填补了国内外此类型机组施工经验的空白,为实现高效节能百万千瓦发电机组提供了技术支撑,社会效益显著。

参考文献

[1] 崔忠圻 覃耀春 金属学与热处理[M] 北京:机械工业出版社 2010.