中石油吉林化工工程有限公司 吉林省吉林市 132001

摘要:在化工装置的设计中,合理的管道布局对于化工装置的安全运行至关重要。通过分析现有设备的运行问题,可以获得优化的解决方案,从而降低运营风险并提高成本效益。

关键词:管道布置优化;振动;设备布置;工艺优化

随着我国化学工业的快速发展,管道成为主导专业计。但是,化工装置中管道的设计是复杂而困难的。为了设计合理,必须充分理解工艺的意图,以提高设计者的整体素质,强调设计者的专业知识,合理利用标准和规范,克服一些生产制约。

一、化工装置的管道设计工艺

1.管道设计路线的安全设计。化工装置管道设计必须考虑到设施的成本解决方案、用途和适用性,但首先必须仔细制定安全政策。安全性必须是每项工作的最高优先事项,管线设计也是如此。在设计工艺路线时,必须选择低风险物料。设计工艺时,重要的是首先考虑原材料的选择,不仅要提高管道的安全性,还要降低管道设计的严格要求。利用专业知识提高安装流程设计的易用性,最大限度地降低设计和安装的复杂性。

2.管道设计过程的安全设计。在这方面应注意以下几点:(1)在选择管道原料时,应充分考虑到材料的物理特性,并采取适当的安全措施,确保原料管道的安全。(2)在管道设计中不应忽略报警装置的作用。在有问题的地方安装报警装置,可以提高管道的容错能力,进行早检测、维修,防止事故扩大,确保有关人员的人身安全。(3)在设计时应考虑到某些突发情况或事件。在生产设备上为紧急救援人员制定自动连锁控制,以避免较大的损害。(4)石油工业应利用国外先进技术对所有技术设备和设施进行全面审查,加强和提高设计人员的知识,并根据适用的法律法规制定适合我国国情的实用工艺指南。

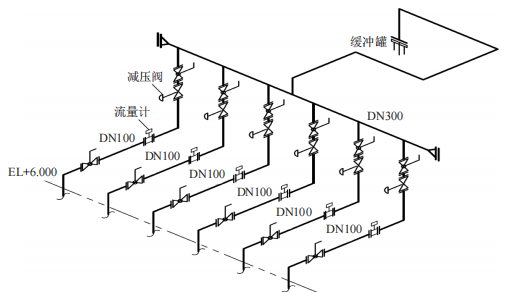

二、反应器冷却系统管道布置分析研究及优化

反应系统通过乙烷和氨水之间的高压反应产生乙醇胺。反应器是一个夹套管多层。环氧乙烷和氨水经高压泵加压加热和反应后放入夹紧套内管。反应过程中释放大量热量,释放的热量由热水系统排出到紧固管接头的外管中。由于反应过程的要求,夹紧套外管的热水温度应控制在120℃左右。为了防止热水蒸发到水封外管中,影响热置换效果,必须将热水系统的压力保持在0.8MPa。通过缓冲罐底部的泵将热排出的热水抽入反应堆外壳外管进行循环利用,在调查过程中发现,立管和储罐管的振动热水系统减压阀后的缓冲工厂委托设计单位优化支架的位置和类型,而不显着降低管道系统的振动。这一问题一直困扰着发电厂运营者,并对安全构成威胁。建议在新工厂改进它们,原热水系统的方向如图1所示:分析研究表明,现有热水系统的降压阀位于提升管上,恢复后的热水形成两相蒸汽流动,使手动阀后面的DN100提升管充满液体。DN300的主管也有一个拐点,这使得集流器液体很难流入缓冲罐。减压阀后面的管道系统含有大量液体,形成减压后产生的蒸汽和蒸汽的混合物。当流量增加或变化时,会产生水击,这是整个管道系统振动的根本原因。为了减少管道振动,必须清除减压阀后管道系统中积聚的液体,使其流入缓冲罐,并合理固定管道支撑以改变管道系统固有频率。新工程的改进方案如下:①在混凝土地面顶部增设局部钢平台,将减压阀和手动阀放在钢管上,靠近钢管平台顶部的管井,固定管井与缓冲罐之间一定的坡度。②手动阀后管直径延伸至DN200,允许蒸汽液减压后进入较大空间,降低流动速度,消除部分冲击强度。③支管DN200管与集合DN300之间的连接应沿流体流动方向插入45°,以减少冲击力对集合管的影响。④根据应力分析报告,将支架固定在合适的位置。该方案在很大程度上解决了管道系统振动问题。

图1原有热水系统图

氨水进料管道布置分析研究及优化

根据工艺要求,进入反应器时,氨应加压至10MPa,增压两级高压屏蔽泵,一级压力为6Mpa,二级压力为10MPa。二级增压泵用回流管道出口至氨罐。由于现场空间限制,泵进出口管道上的阀门和压力计必须放置在上部与泵之间的夹层钢平台上。根据泵制造商提供的管口应力数据,计算应力后,必须在泵输出管路的每一级安装弹簧支撑。由于管道直径很大(DN100),因此需要两个操作人员来执行阀门操作。钢平台下需要另一个操作人员来启动和停止高压泵。根据这一安排,工厂需要更多的操作人员才能正常运转,阀门和仪器的检查和维修必须在钢架上进行,这也导致了许多变化。通过与现场技术人员和操作人员的技术交流,了解到技术各方对弹簧支座的稳定性感到关切,应尽量避免在新项目中使用高温高压管道上的弹簧支座。现有机组两级增压水泵之间的逻辑关系见上图。泵A、B一开一备。两个一级增压泵的输出线合并成一个循环,然后再分成两个循环,分别通向两个二级增压泵。本设计的目的是将一级增压泵与二级增压泵匹配,以减少增压泵故障时设备停机的可能性。但是,在生产过程中从未同时出现过两个泵的故障。因此,在新项目中,技术部分经操作人员同意,将把二级增压器之间的逻辑关系改为一级,即一级增压器对应二级增压器。这样就节省了四个一级增压泵到二级增压泵输入管路的切断阀,简化了操作系统的逻辑关系。根据上述流程调整,根据便于操作、维护、降低施工和运行成本的原则,对新项目的设备和管道布局进行优化调整如下:①在两侧安装两台主增压泵,错开布置。②所有阀门、仪器等。必须布置在便于工作人员使用的地面上。③改变管道方向,根据应力分析报告配置支撑,取消弹簧支撑。

环氧乙烷进料管道布置分析研究及优化

根据该工艺,环氧乙烷进入反应器前还必须加压10MPa,并由高压隔膜泵单压三联式加压。为了减少泵出口处流体和整个管道系统振动的影响,模拟计算了100升圆空罐作为泵进出口的缓冲罐,并在缓冲罐底部设置了放净口。环氧乙烷是致癌的。它受热时剧烈分解,容易燃烧当与空气的混合物快速压缩时,容易爆炸。由于材料的风险较高,整个管道系统中的环氧乙炔氧储存量最少。在泵出入口安装100升缓冲罐实际上增加了环氧乙烷的储存量,并对安全构成威胁。每次更换隔膜时,都要去除缓冲罐中的排净环氧乙烷,造成财政损失。此外,根据工厂的评论,现有高压隔膜泵的隔膜每年更换2~3次,影响到运行,泵头间之间没有切断阀,所以很难判断是否通过氮气判断吹扫是否吹扫干净。希望在新项目中分析原因,解决隔膜寿命和易维护性问题。为了确保生产安全和降低成本,必须解决高压隔膜泵进出口调节罐的问题。在与隔膜泵制造商进行了几轮技术交流后,技术方面决定用脉冲减振器代替隔膜泵缓冲罐,用氮气密封减振器顶部,以减少隔膜泵出口处的液体脉动。

每个化学工厂的管道布置都有共同的特征。在技术设计中,必须提出以专业知识为基础的合理化建议,并充分考虑到所有因素。特别是特殊管路的设计(高压和高压、两相流、低温真空等)。必须考虑到建设和维护成本,同时遵守标准和要求。通过分析和研究工厂中心部分的原始设计,提出了两相流和高压等振动管道的布置优化方案,以减少不利因素对工程的影响,并对化工厂的设计具有一定的参考意义

参考文献:

张琴.石油化工装置工艺管道安装设计手册——装置内管道设计及特殊管道设计[M].北京:中国石化出版社,2019.

吴小义.化工装置管道布置优化研究[M].2019.

[3]化工装置管道布置设计规定[M].北京,2019.

[4]化工装置管道布置主要标准规范[M].北京,2019.