安钢集团冷轧有限责任公司 河南安阳 455000

摘要:通过对生产线三个月的跟踪观察、数据采集和总结,得出了轧机断带的原因如下:并列出解决措施的原因,与同行讨论,相互交流,寻找更有效的解决方案。无论是对工艺的优化,还是设备的改进都是有帮助的。在冷轧过程中,带钢断带是一种非常严重的事故,特别是在高速运行时,带钢断带会给机械设备和电气设备带来很大的损坏。因此,及时发现并保护皮带的断裂是非常重要的。

因此,文章对此中原因进行了分析,并提出了解决的措施。

关键词:冷轧;断带;原料缺陷;跑偏

前言

断带在冷连轧生产中,是一种较为常见的事故。其发生断带事故会直接导致生产线停机,作业率下降。同时事故部位带钢成为废品,酸洗部位产品质量降级,当发生严重断带事故时,还会造成轧辊粘钢、爆辊,增加轧辊消耗。

1 来料缺陷

(1)冷轧过程中,带钢原料厚度不均匀,原料板型有严重的侧波或中波。冷轧过程中,易形成波浪状褶皱,褶皱处变形严重,形成破碎带。

(2)冷轧时,氧化皮未清理干净,压入带钢表面,酸洗无法去除。冷轧时,氧化铁皮的黑点在轧制过程中受到拉应力作用而扩展成黑色,并在带钢表面形成凹坑。当拉伸应力和附加延伸超过轧制件的强度和延伸率时,带钢成形。

(3)酸洗过程中存在严重的欠酸洗和过酸洗现象。酸洗下氧化铁皮压入坑内,过度酸洗使带钢表面产生小孔,使带钢塑性降低。在冷轧过程中,对塑性较低的零件进行拉断。

(4)酸洗来料的主要缺陷是带钢边缘锯齿状的边缘(也称为咬边),这是由以下原因引起:阀瓣前沿服务时间长,尖端之间的差距太大,穿不均匀的前沿,上有一个缺口前沿。带这种缺陷的带钢会产生应力集中,在冷轧过程中随着厚度逐渐变薄,加工硬化,变形抗力增大,钢的塑性和韧性下降。在高张力作用下,带裂纹边的带钢应力迅速增大,导致带钢撕裂。

2 轧件跑偏

(1)来料厚薄不均;

(2)在第一道次开卷张力太小,上道工序酸洗卷取张边过小,使带钢轧制时产生偏移;

(3)轧制过程中带钢不在轧制中心线上轧制,与卷取机中心不线对中,作用在带钢两边轧制压力不均衡,促使带钢朝一边倾斜。

(4)卷取机与轧辊轴线不平行,带钢不能均衡卷取。

3 轧机振动

一般发生在高速轧制薄带钢时,由于轧机振动,带钢厚度产生波动,局部张力失控,当波动超过一定极限时,造成断带。

(1)穿带时钢板进入钳口未卷平,致使轧件抖动较大;

(2)轧制速度较高,成品厚度薄;

(3)成品道次的轧制力较低,带钢前张力较大;

(4)润滑情况太好或太坏,工作辊使用时间较长,粗糙度不够,支撑辊有损伤,轧辊轴承和轴承座之间的间隙较大等。

4 液压和机械系统故障

冷轧工艺中压下量的分配应考虑电机功率允许范围。还应考虑设备能力和设定速度、轧辊强度、原料和成品尺寸等;由于初道次带钢塑性较好,压下率尽量大一些,单位张力取得较小。随累计压下率增加,加工硬化加剧,压下量分配较小,单位张力取得较大一些。但是,在初期轧机调试时,对轧制规程的计算和张力计算、分配不合理,引起在最后一道次变形量不大但轧制力反而偏大,造成板型不良,以致断带。

在轧制过程中液压系统泄漏和伺服阀的堵塞,造成AGC系统的工作压力不正常,使厚度波动较大发生断带。

断带检测对钢带厚度偏差、张力和速度进行采样,经过程序处理和比较后,确认是否断带,实现快速抬辊和停车。

为了保证轧制正常和设备运转正常,电气设备控制系统有许多联锁条件和保护设备位,电机的极限值控制。如果突然某个联锁条件不满足、轧机就会自动停车,在停车前几秒钟造成张力波动或张力消失发生断带;

测厚仪故障:在轧制时,测厚仪所得值波动较大,轧机调整液压压下缸的伺服阀根据测厚仪结果反馈,到计算机进行闭环控制调整,误差较大时,造成压下缸向下压断带钢而发生断带;

测速仪故障:在反穿带时,乳化液薄膜阀关不严液体喷到镜头上,测不到速度,张力无法计算;导致失张断带;

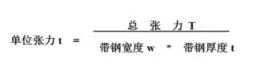

(1)单位张力:教科书上是指“钢带的总张力(T)与其横截面积(S=w*t)成正比关系,钢带单位横截面积的张力叫单位张力,一般用kg/mm²表示”。计算公式:

(2) 吨与kg、KN的关系:1吨=1000kg=10KN

(3)通过张力控制轧制力:由后张力影响轧制力,后张增加轧制力降低,后张减小则轧制力升高。而前张力没有决定轧制力的功能。

(4)通过张力控制板形:前张力增加板形会提升板形,前张力下降板形相对稍差。

(5)前后张力与弯辊力的关系:板形差的时候适当加加前张可以部分代替弯辊力。轧制力上升到一定程度肯定会产生边浪,控制边浪主要靠增加弯辊力,但是控制轧制力不上升合理范围内可以适当增加后张力。

(6)断带与弯辊力、张力的关系:除了机电轧辊类故障,一般情况下,弯辊力大了容易造成出口断带。后张力大了容易入口拉断(此种情况一般断带前的几个道次对应位置弯辊力也大)。

(7)多大的张力能把带钢拉断:大量实验数据表明,轧硬卷的抗拉强度>37kg/mm²。也就是说如果带钢不存在边紧中松的情况情况下,完全靠张力把带钢拉断需要最低37kg/mm²的张力。但如果板形存在边紧中松那就不好说了,经验值<25kg/mm²,张力越小拉断的风险越低。

6 其他需要采取办法:

(1)对钢卷的表面质量进行检查,发现边裂超标的按规则顺序退料,对于2.0mm以下规格,增长剪切长度,将头尾板形不良和缺点部分尽量切除,同时将显著存在缺点部分切除。

(2)轧制中设专人目视检查带钢缺点,如:折叠、大边裂、孔洞等,发现后将缺点部位及时通知轧机主操,采取低速轧制或许穿带通过。

(3)焊机操作工定期到轧机出口对轧制后的焊缝质量进行跟踪检查,如有焊缝破损,对焊机相关参数进行调剂;焊缝质量210mm规格以下和焊接硅钢时每卷检查,不合格时,对带钢高向、横向对中进行检查,换规格和种类时,进行杯凸试验检查焊缝强度。焊接硅钢时,要进行退火等处理。

(4)轧机区域测厚仪每8h校准一次,保证检查正常,其余检测仪器检修日正常检查校准。国内涟钢采取以上办法,效果良好,断带率由原来的8‰逐渐降低到2‰以下。

六道次控制断带的方法:

1. 六道次想要减少断带,必须控制好5道次边部缺陷的检查,至关重要。

2. 五道头尾板形控制是关键。操作者务必按本文第五道轧制注意事项操作。

3. 选择合适的前后张力与弯辊力。

六道次前单位张力宜选择范围7-8kg/mm²。因为六道次是成品道次,为了控制“塌心”缺陷六道次前张力选择不宜过大。但是起车轧制力高出口板形不好控制时,在卷径600mm范围内前单位张力可以给到10kg/mm²以内。并且轧制到尾部降速断在轧制力刚开始明显上涨,下面机前弯辊力未增加时主操可以适当增加单位前张力上限11kg/mm²。六道尾部最好由机前提醒主操适当增加前张力,而不是机前只顾自己加弯辊。

六道次后单位张力宜选择范围15-25kg/mm²,一般由轧制力大小决定后单位张力的大小。原则上后单位张力超过25kg/mm²导致入口拉断带的风险增加。如果五道次头尾弯辊力不大,边部检查也没有发现裂边缺口的缺陷,赶上轧制力非常高的情形后张可以再适当提高。

7 轧制完成小结:

(1)前张力和弯辊力是绝对的配合关系。适当增加前张力能够顶替一部分弯辊力的作用。

(2)后张力与轧制力是绝对的配合关系,但是影响轧制力的因素很多。后张力增加只是临时补救措施,要控制好后张力增加的上限。

(3)主操与机前机后必须配合好,各干各的断带事故肯定高。

(4)主操几乎能看到轧制过程中的所有参数,因此主操要发挥好控制断带的绝对作用。

(5)有的轧机能看到前滑实际值如4#、5#轧机,1#、2#、3#轧机看不到前滑实际值。前滑其实出口线速度与主机线速的一个对比值。出口线速度小了就是没有前滑,第5、6道次要注意打滑的风险。

(6)对于可预料的轧辊疲劳,估计撑不到成品道次的,及时选择在第4道次轧制结束后换辊。这样可以减少因轧辊疲劳造成板形差、弯辊力大带来的断带风险。

参考文献:

[1] 冯少恒 - 东北大学 - 冷轧连退立式活套带钢张力控制系统研究 - 2016年.

程鹏 - 《冶金设备》 -珠钢紧凑式带钢生产线卡钢,堆钢故障的探讨 2017年.