陈浩

大唐国际发电股份有限公司北京高井热电厂,北京100041

摘要:本文通过介绍利用云计算、物联网、大数据分析等先进信息技术融合燃机发电企业建设的燃机数据中心,构建数字一体化管控平台,实现现代管理和技术监控的创新与实践,为发电机组提供故障预警、专家诊断、故障排查、热效率分析及优化建议,有效防止事故的发生,避免意外停机、规避灾难性故障,提高设备安全可靠性和运行经济性。为现代燃机机群的管理,推动工业互联网在传统行业的推广与应用起到了良好的示范作用。

关键词:工业互联网;燃气轮机;大数据

0 引言

燃机发电企业作为重要基础工业,凭借其高度集成化、自动化优势,在生产效率及现代化管理方面一直处于行业领先地位,但随着节能降耗的要求越来越高,面对互联网技术的飞速发展,燃机发电企业所暴露出的问题逐渐显现。大量数据未被深度挖掘利用且行业内存在严重的数据壁垒;机组在深度调峰中起停频繁,迫切需要机组可靠性分析技术;各电厂机组系统信息阻隔、数据孤立,缺乏云计算分析管理平台;燃机发电企业技术创新薄弱,亟需深度技术支持和服务。

因此为推动发电行业进行创新与转型,通过建立燃机数据中心,运用“互联网+”“云计算”等新思想、新技术,构建数字一体化管控平台,实现现代管理和技术监控的创新与实践。

1 燃机数据中心介绍

燃机数据中心建设于2017年,2018年正式投入运行,中心目前部署了监测与诊断系统(M&D)、热性能分析系统(EfficiencyMapTM)、智慧信号系统(Smart Signal)、事件管理系统(Case management)等四套系统,为6家发电企业提供远程诊断和性能优化服务。

1.1监测与诊断系统(M&D),是基于物理模型的软件分析解决方案,结合了前沿的分析算法软件、技术和服务,用于降低非计划停机风险,提高燃气轮机和发电机组的可靠性、可用率及运行效率,提高运行效率。

1.2热性能分析系统EfficiencyMapTM

EfficiencyMapTM在线提供全厂以及单个设备的性能计算,同时确定设备老化对电厂热耗和出力的影响。该软件的计算基于严格的热力学模型而非预设的曲线或数据表。所有系统计算结果都可以通过其WebGUI(网页图形界面)来访问读取。 EfficiencyMapTM还可以生成报告以便用户快速了解电厂的当前状态并诊断性能缺陷。

1.3智慧信号系统- Smart Signal

智慧信号是一个完全数据驱动的,基于相似性原理建模技术的系统。机组的生产过程数据由数字模型处理,以可在问题尚不严重时发出预警、进一步分析数据后确定故障的危害等级,并据此确定维修项目的优先级并进行及时的计划检修、避免意外停机、规避灾难性故障。

1.4事件管理系统 Case Management

事件管理系统与上述软件组件一起提供的集成事件管理系统。每个电厂的用户可用这个系统来跟踪与本厂机组相关的报警和事件及历史数据,建立专门的知识库,获取专家的支持,该解决方案组件提供易用的用户界面,允许用户在企业的内网使用网页浏览器查看内容。

2 燃机数据中心实施方案

2.1构建燃机机群监测诊断云平台,实现全系统、全流程的知识创新管理。

燃机数据中心构建基于企业专线网络的私有云平台实现多地点,多系统,多类型,多设备信息共享,采用企业专线网络均。网络安全通过国家三级网络安全等级保护认证。采用4层网络架构,电厂级数字化贯穿,释放工业数据活力。成功对接11台燃机机组,200余台设备,1万余个测点,每天产生2.4GB的数据,实现了燃机机群的数据集成与共享。形成燃机机组预测诊断关键技术,实现了燃机机群关键资源与核心要素的集中统一管控。

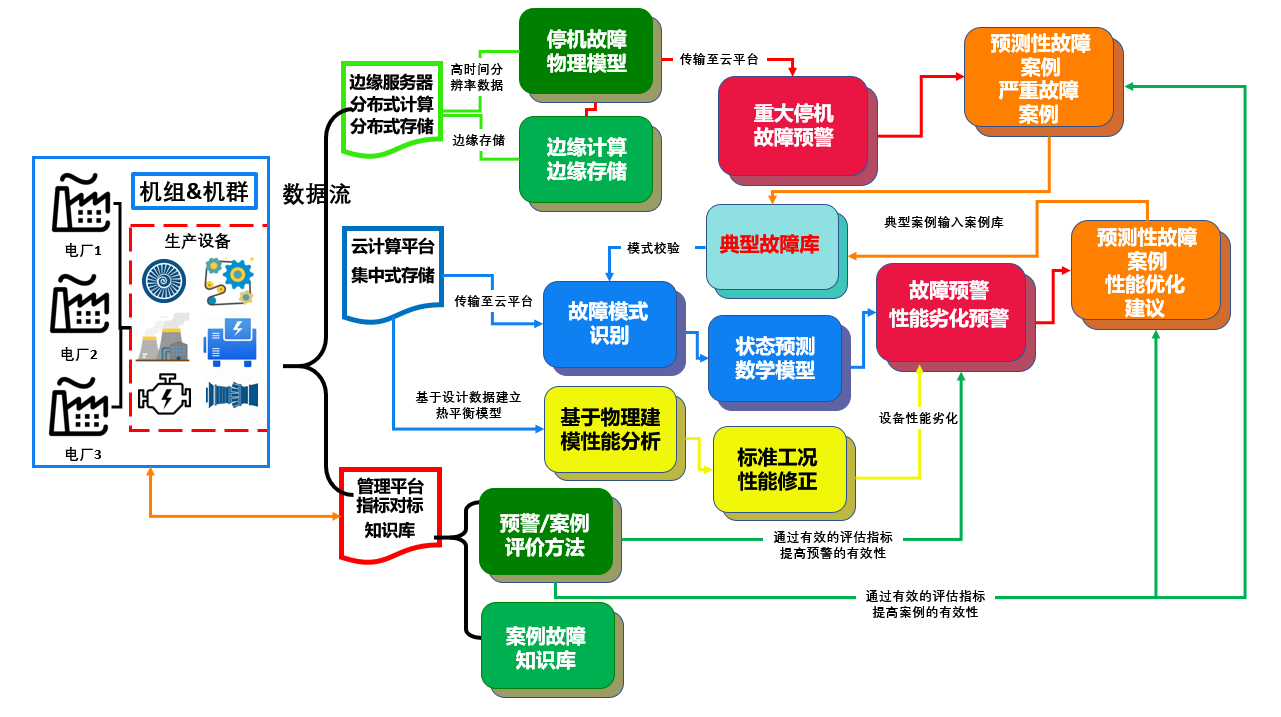

2.2基于数据模型构建、物理模型预测和热平衡原理,实现燃机机群的故障预警诊断、性能优化分析、信息共享、在线交流的燃机全生命周期闭环管理。

图1 燃机数据中心运行管理流程图

3 燃机数据中心实践效果分析

3.1开创了“互联网+”和发电技术融合的工业互联网应用实践

燃机数据中心充分利用大数据技术挖掘数据价值为发电机组提供故障预警、专家诊断、故障排查、热效率分析及优化建议,有效防止事故的发生,避免意外停机、规避灾难性故障,提高设备安全可靠性和运行经济性。在此基础之上,不断完善和拓展功能,以科技引领、管理创新、流程再造提升企业价值和经济效益,形成极好的示范效应,成为能源行业、电力系统的一个创新亮点。

3.2实现了燃机数据集群化、规模化管理

目前国内在燃机数据中心建设方面大多为单一电厂数据模式,尚未形成数据的集群化、规模化管理。燃机数据中心的建立有效弥补了这一空白,实现了燃机大数据管理。数据中心以11台在运燃机为集群,采用监测与诊断系统、热性能分析系统、智慧信号系统和事件管理系统四套系统,通过对燃机发电机组运行数据的采集、监测、分析与诊断,充分释放工业数据的活力,为故障分析和诊断提供支持,强化设备管理维护能力,优化机组经济运行,缩短管理响应时间,实现风险预控和设备的可控、在控。

4 总结

随着国民经济的发展和环境保护的要求,工业、居民对清洁能源,尤其是发电的需求量急剧增加,对发电设备的可靠性也在增加。相比之下,发电企业的减员增效更是对复杂性更高的机组的维修工作量带来了很大的困难,燃机数据中心采用工业互联网+理念,将先进的管理理念、信息技术与传统发电产业相结合,通过信息化与工业化的有机融合,改变传统产业经营管理模式,减少经营管理成本、增强企业管理水平,提高能效、降低生产成本、提高系统可靠性。实现利用技术手段促进发电效率提升示范,必将为推动工业互联网在传统行业的推广与应用,产生深远的促进作用。

5 参考文献

[1] 马咸. 基于工控网络安全的燃机机群监测诊断云服务技术研究[J]. 信息记录材料, 2020, 21(7):2.

[2] 陈超. 基于数据驱动的核电厂故障诊断技术研究[D]. 哈尔滨工程大学.

[3] 通用电气公司. 工业互联网:打破智慧与机器的边界[J]. 中国经济报告, 2015(8):4.

[4] 蒋明炜. 工业互联网与智能工厂[J]. 中国工业评论, 2016.