黑龙江农业工程职业学院

黑龙江哈尔滨150001

摘要:目前,我国的现代化建设的发展迅速,国家经济飞速发展,智能化建设也越来越完善。当今世界正处在新科技革命和产业变革的交汇点,信息化与工业化不断融合,以机器人技术为代表的智能装备产业蓬勃兴起。多关节机器人以重复精度高、可靠性好、适用性强等优点,与自动化生产线集成的智能装备应用在制造业中,不仅可以提高劳动生产率、保证产品质量,而且能够缩短生产准备周期和改善劳动条件,可以带来重大的经济和社会效益,逐渐成为高端装备的重要组成部分及未来发展趋势。工业机器人已经广泛应用于汽车及汽车零部件制造业、机械加工行业、电子电气行业、橡胶及塑料工业、食品工业、物流、制造业等领域。随着工业产业的转型升级,中国制造2025和工业4.0的推进,多关节机器人的应用呈现逐年快速增长态势。

关键词:机器视觉;多关节机器人;智能装配;系统设计

引言

简要概括了工业视觉系统的发展、主要构成和特点,同时借助总装典型应用案例介绍了视觉系统在整车装配领域的应用情况,通过对应用场景的深入研究,分析了不同的视觉系统结构如何在总装装配质量保障方面发挥其重要作用。同时这些视觉系统应用成果也可为其它汽车公司总装生产线视觉应用管理和建设提供借鉴经验。

1机器视觉技术概述及应用意义

机器视觉技术涉及计算机视觉、图像处理、模式识别、人工智能、信号处理、机电一体化等多个领域,作为一门新兴技术,伴随着人工智能技术的快速发展推动新一轮产业革命的到来。机器视觉技术的最大优点是与被测对象无接触,因此,对观测者与被观测者都不会产生任何损伤,十分安全可靠,这是其它感觉方式无法比拟的,而且机器视觉可以观察到人眼看不到的范围,如红外线、微波、超声波等,并且机器视觉可以利用传感器形成红外线、微波、超声波等图像。另外,人无法长时间的观察对象,机器视觉则无时间限制,而且具有很高的分辨精度和速度,显示其无可比拟的优越性。故机器视觉技术系统在工业、农业、交通、医疗等行业得到了广泛的应用。本文是在发动机零部件(挺柱)的自动化装配过程中,采用机器视觉辅助,视觉相机拍照对挺柱位置确定,并通过机器视觉引导机械夹爪旋转挺柱至标准角度等自动化装配流程。视觉识别引导技术在机械手装配柔性智能自动化作业中起到良好的作用,一方面提高了机械抓手对物体的精准定位与稳定抓取转角纠正;另一方面提高了生产效率,并且在精度、质量和速度都比人工具有巨大的优势。

2工业视觉系统的发展

视觉系统自20世纪70年代起步,到90年代中期获得长足的发展,它综合了光学、机械、电子、计算机软硬件等方面技术,涉及计算机、图像处理、模式识别、人工智能、信号处理、光机电一体化等多个领域。图像处理和模式识别等技术的快速发展也大大地推动了机器视觉的发展。工业视觉系统其实质就是利用机器代替人眼来做各种测量和判断。在汽车行业随着企业自动化程度的不断提高和对质量更加严格的控制要求,也随着国内工业生产正从依赖廉价劳动力转向更高程度的自动化生产,迫切需要机器视觉来代替人工检测。另外,国内早期的工业设备自动化程度普遍较低,大量的更新换代都加快了对包括机器视觉在内的自动化设备的迫切需求。视觉系统主要优点如下。a.非接触测量;b.具有较宽的光谱响应范围;c.长时间稳定工作;d.应用领域广泛。

3基于机器视觉的多关节机器人智能装配系统设计

3.1多关节机器人编程调试

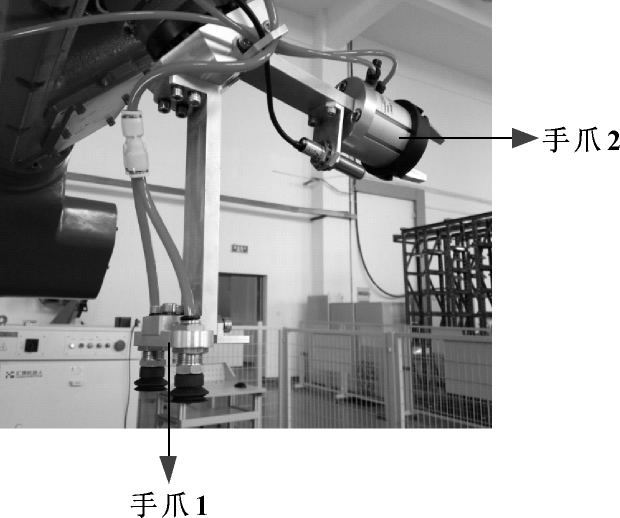

多关节机器人是自动执行工作的机械装置,是靠自身动力和控制能力来实现生产任务的一种机器,具有长期工作可靠性高和稳定性好,并且能够承担和替代人的许多工作任务。(1)针对4种不同工件的抓取和装配,该机器人的末端执行器选择2种工具,如图1所示。因此,需要对不同的工具坐标系进行示教。针对手爪1,采用四点法示教,设定手爪1双吸盘的工具坐标系。针对手爪2,通过输入给定数据(0,-144.8,165.7,90,140,-90),在机器人系统中设定三爪卡盘的工具坐标系。(2)利用工业机器人手爪上的激光笔,通过工业机器人示教操作,使工业机器人分别沿X轴、Y轴运动,调整工件运输流水线和装配流水线的空间位置,使工件运输流水线和装配流水线与工业机器人相对位置正确。(3)依次将4种工件从工件运输流水线机器人抓取工位的托盘中心位置,搬运到装配流水线装配工位要求对应放置的定位工位中。然后,在装配流水线工位对应位置进行二次定位和工件装配。为了保证机器人的工作效率和抓取装配过程中的稳定性,在机器人末端执行器进行抓取动作时,需要在示教器中利用设置指令组的Dyn指令配置轴速度的百分比。(4)在编写示教程序时,利用系统中的运动指令可以实现对多关节机器人点到点运动、直线运动的控制。利用系统功能指令完成系统配置以及数学运算相关操作。通过流程控制指令实现机器人的逻辑控制。利用输入输出指令监控多关节机器人与外界进行信号交互,完成控制任务。

3.2系统整体调试

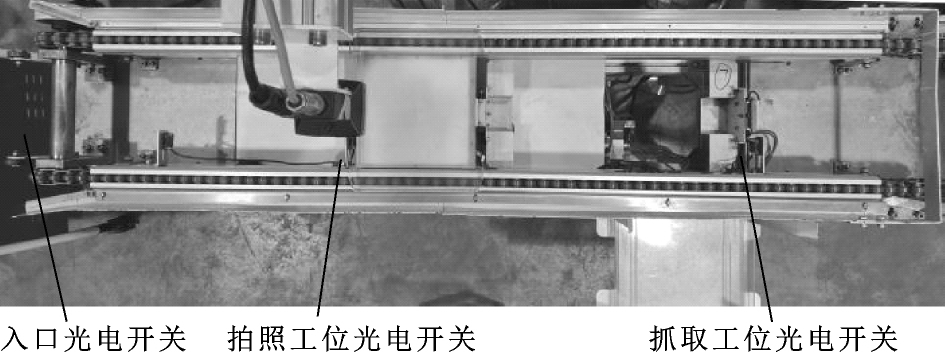

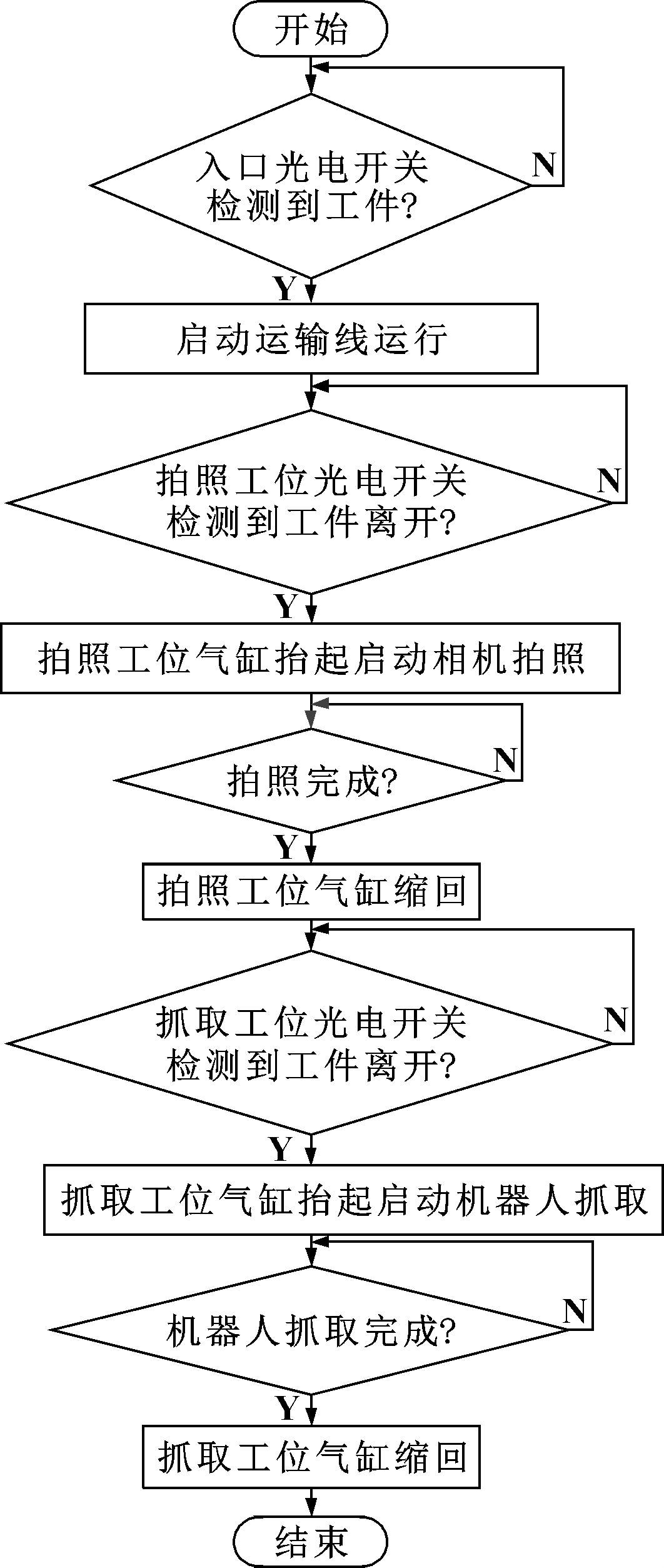

(1)打开X-SIGHTSTUDIO信捷智能相机软件,连接和配置相机,通过调整相机镜头焦距及亮度,使智能相机稳定、清晰地摄取图像。根据设置好的功能模块IP地址,分别设置编程计算机的IP地址,点击软件中的连接按钮,软件自动弹出搜索窗口,自动搜索连接在计算机上的相机,确保软件版本与相机的固件版本一致。点击“运行”和“显示图像”按钮,可显示当前相机拍到的图像。(2)采用“定位工具”中的“图案定位”来识别工件,调整搜索框和识别框范围。规定相机镜头中心为位置零点,智能相机学习的工件角度为0。(3)编写4种工件脚本文件,规定每个工件占用4组地址空间。(4)设置视觉控制器触发方式为外部触发,即采用外部X0端口触发相机拍照,并通过Y4发出拍照完成信号并输出给主控PLC。(5)工件运输流水线如图2所示,由视觉系统、光电传感器、气缸和输送装置组成。其工作控制流程如图3所示。当入口光电开关检测到工件经过时,启动输送装置,将工件运输到拍照工位;当拍照工位光电开关检测到工件离开时,拍照工位气缸抬起,阻止工件前进,视觉系统开始拍照,拍照完成后气缸缩回,工件继续运行至抓取工位,等待机器人抓取;当抓取工位光电开关检测到工件离开时,抓取工位气缸抬起,阻止工件前进,机器人开始抓取工件到装配流水线指定工位,抓取完成后气缸缩回。

图2工件运输流水线

图3工件运输流水线控制流程

3.3拍照识别及转角引导

首先要进行视觉定位,以发动机零件为例,机器视觉装置会在最短时间内对零件特征中的边界及质心进行快速识别,机器人控制系统采用逆运动原理,对机器人各关节位置的转角误差进行最大程度降低,充分解决机器视觉拍摄中的角度误差问题。在视觉机械手安装中一定要侧重整体设计,本次设计中将机械手安装在横向布置结构的龙门型X轴向丝杠滑台之上,该视觉机械手横向移动配置主要由一台加设在丝杠滑台另一方的伺服电机装置进行驱动供给,进而可精确对发动机零件X方向定位。全面巩固该视觉机械手运行效率,伸缩气缸下端设计有两个贴片器件的拾取吸头,视觉机械手一次可以拾取和定位安装零件类器件。当该视觉机械手向右侧移动后,具体位置为装备配平台上方,此时零件装配平台Y在移动伺服电机装置作用下,开展前后方向运动,处于机械手旋转轴承座位置中的视觉相机,对该平台目标具体位置标示检测,该视觉相机对装配平台上的零件目标进行后标示后,确定了安装板的位置,这时,X轴向伺服电机和Y向伺服电机快速移动以确定贴片器件的定位和安装位置,由该机械手开展装配操作。

结语

综上所述,通过对机器视觉在智能设备装配中识别引导功能进行分析研究,主要包括:光源系统选择、工业镜头选择、工业相机选择、拍照识别及转角引导、PLC程序控制应用分析等,将机器视觉在智能设备装配中识别引导中价值意义给予明确,为现代化工业生产管理水平提升奠定基础。

参考文献

[1]王田苗,陶永.我国工业机器人技术现状与产业化发展战略[J].机械工程学报,2014,50(9):1-13.

[2]骆敏舟,方健,赵江海.工业机器人的技术发展及其应用[J].机械制造与自动化,2015,44(1):1-4.

[3]我国工业机器人现状与发展[J].机器人技术与应用,2013(2):2-5.