佛山市智布互联纺织有限公司 广东 佛山 528000

摘要:通过此项目,2021年样板中心的水单耗由2020年的369吨/吨布,降低至253吨/吨布,下降31.43%。与此同时,节约污水排放量51142吨,节约染色生产成本64万元。

关键词:分段浴比、最低起泵水位、溢流、程序优化

引言

结合相应的节水技术,从而进一步减少成本,提高整体的经济收益,避免过多的资金浪费,进一步给公司带来更好的发展,保障业务的正常进行。

1.项目背景

2020年我司染部与行业标准染色布水单耗对比,样板中心的染色水单耗远远高出匹染和行业标准,如此高的水单耗意味着要耗用大量的蒸汽、DCA和污水处理成本等。

2.项目目标

2.1染色耗水量从369吨降低到260吨水每吨布;

2.2减少污水排放量6万吨/年;

2.3每年节约样板中心染色总成本72万元。

3.可行性分析

对生产过程的各工艺要素进行系统分析,最终发现有以下几点存在较大浪费:浴比大、新鲜水加料、溢流浪费、工艺程序不合理等。

针对以上几点浪费我们分别采用了以下对应措施:

3.1分段浴比

最低起泵水位设定浴比:由于小缸机型普遍较小,浴比制定方式也是根据经验值设定,无固定计算公式,使机型的整体平均浴比较大。现根据染机的最低起泵水位设定浴比可使染色的整体平均浴比得到一定程度降低。

分段浴比设浴比:具体的浴比计算公式如下:

3.2 回水替代新鲜水加料

小缸染色大部分助剂都采用新鲜水加料,由于缸重较小,新鲜水加料几乎相当于额外增加一个浴比生产,存在较大浪费。用回水加料可有效避免浪费。

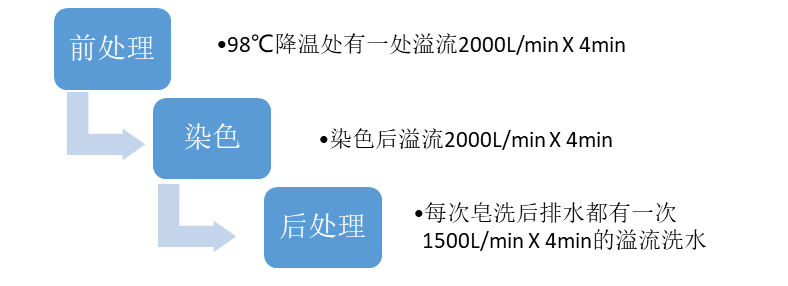

3.3 减少溢流时间

小缸染色除染色有溢流以外,前处理、后处理等多处排水均有溢流(溢流时间为4min),小缸平均浴比较大,洗水比较充分,如此多的溢流存在较大浪费,在保证洗水效果的前提下,缩短溢流时间,可节约一定用水量。

3.4 工艺程序优化

小缸中心染机无中控,程序设定均靠人工手动设定,由于机型和机台较多,经过多年的累积,每种机型的工艺步骤可能会有不合理的存在,对每种机型的工艺进行统一优化,减少工艺浪费。

4 项目实施

4.1 项目计划

为了保证项目进展的顺利,前期拟定项目计划。

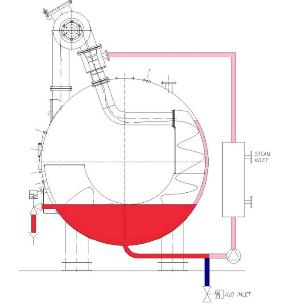

4.2 最低起泵水位校准

由于浴比设定和分段浴比计算公式都要利用最低起泵水位,因此测准各机型的最低起泵水位是后续项目顺利进行的保障,所测量的水位即要保证前处理、染色、后处理各阶段都能顺利运行,又要保证水比最小化,有较大节约。

4.3 分段浴比初步大货实验

由于小缸机型种类较多,要对每种机型实施分段浴比,较难制定规则。我们根据机型大小确定了分段浴比的初步实验方案:根据机型和工艺组审单浴比,保持染色浴比不变,降低前后处理浴比。

4.4 工艺程序的优化

工艺程序的优化包括对回水加料替换新鲜水加料、进冷热水的优化、进水次数、溢流时间的优化及程序缺陷优化等。通过此次程序优化,有效的避免了生产过程中的浪费,明细如表4。

表4 程序优化明细

编号 | 程序优化名称 | 改进措施 | 改进结果 |

1 | 加料用水 | 助剂使用回水代替新鲜水加料 | 有效避免了助剂加料所带来的额外用水浪费 |

2 | 冷热水 | 优化程序进冷热水 | 进热水可以有效避免染色过程的蒸汽耗用量和等待升温时间 |

3 | 进水次数 | 将前处理的进水次数由4次降低至3次 | 节约一缸水,降低用水浪费 |

4 | 溢流时间 | 溢流时间由4min降低至2min | 溢流用水降低50% |

5 | 程序缺陷 | 优化编程的其他缺陷,加料、升降温、程序衔接等 | 最大程度优化染机程序,避免生产浪费 |

为了让分段浴比能够更广泛的应用于各品种和机型,保证生产质量,我们对洗水车间的5台大机实施分段浴比新规则,研究机型、布种、颜色等因素对浴比的影响。并总结出相关规则,具体如表6。

分段浴比规则汇总

影响因素 | 机型 | 前处理 | 染色 | 后处理 |

最低浴比 | IM-2 | 5 | 5 | 5 |

ECO-38 | 6.5 | 6.5 | 6.5 | |

特殊颜色 | 所有 | - | - | 增加0.5 |

毛圈布、双面布 | 所有 | 增加0.5 | 增加0.5 | 增加0.5 |

分段与非分段浴比布面FPY对比

5.项目成果

通过该项目,小缸中心2020年各机型染色的平均浴比都有一定程度的降低。

2021年在项目未充分开展的情况下小缸中心的水单耗从2020年的369吨/吨布降低至253吨/吨布,下降31.43%。与此同时,节约污水排放量51142吨,节约染色生产成本64万元。预计若2021年项目完全开展,可节约污水排放量9.5万吨,节约染色生产成本92.4万元。

小结

通过此项目,我司成功利用相应的分段浴比以及回水去进一步提到了各种新鲜水加料,并且进一步减少了溢流的时间,优化了相应的工艺程序,从而避免了工艺用水中产生的浪费。

参考文献

[1]黄敏,汪康康,黄友洪,温晓凤,权震震,景慎全.基于改性处理的纱线靛蓝染色节水工艺研究[J].纺织导报,2021(07):73-75.

[2]贾言星,王兰,李代梅,张红燕,纪一村.节水酸性固色剂对锦纶短流程染色工艺研究[J].天津纺织科技,2020(03):56-59.

[3]任敦云. 羊绒微悬浮体原位矿化染色技术的研究[D].西安工程大学,2017.