江苏省特种设备安全监督检验研究院淮安分院,江苏淮安 223000

摘要:本文以一台常压卤水储罐的不开罐在线检验过程为例对常压储罐的检验方法进行探讨,并重点分析了缩短该储罐检验周期的原因。

关键词:常压储罐;不开罐在线检验;缩短检验周期

近年来,危化品存储设施安全生产事故频发,有关部门迅速开展行动,加强大型危化品储罐的全面排查与安全监管,并要求企业及时向检验检测机构申请对存储设备的检验或评估以降低安全风险。今年我市某化工企业一台常压卤水储罐发生倾塌事故,该企业向我院申请对其厂内与事故设备同罐区的其它常压储罐进行全面检验。

一、检验方法概述

常压储罐的失效形式主要有三类:失稳、破裂和腐蚀。失稳一般由负压引起,通常为操作失误或安全附件失灵造成;破裂一般发生在焊缝处,焊接质量问题、基础局部沉降、雨水冲蚀造成基础局部空洞使得罐底板局部变形等都是可能造成破裂的重要因素;腐蚀是常压储罐最常见的失效形式,以局部腐蚀为主,局部腐蚀通常会造成穿孔泄漏,进而可能引起更严重的事故。

通过对储罐的受力特点进行分析,结合失效模式则可以得出不同部位的检测要点。例如对壁板和底板连接的大角焊缝内侧等高应力区,应通过无损检测确认是否存在裂纹;对罐底边缘板距离壁板内侧3in(76.2mm)范围内的关键区域,应重点关注裂纹、腐蚀、强度等问题;与壁板纵缝平行的缺陷、与壁板环缝垂直的缺陷以及与边缘板对接焊缝垂直的缺陷危害性更大,应有针对性地设计无损检测工艺;对于壁板,因其承受较大应力,应确认腐蚀情况以确保强度;而那些远离底板关键区的其它部位,则不需要考虑强度问题,仅需考虑如何防止腐蚀穿孔等方面。

目前常压储罐的检验检测技术主要有三类,分别是开罐检测、不开罐检测以及基于风险的检验检测技术。开罐检测更易于各种检测技术和方法的实施,检验结果最为可靠,缺陷部位定位也较为准确,有利于进一步评价或维修工作的开展,通常服务于企业内部管理需要;不开罐检验以在线方式居多,重点分析和评估可能产生重大事故的安全风险,为安全监督提供支撑;基于风险的检验近年来得到越来越多的关注,检验机构可以对储罐群中各个储罐的风险情况进行打分并分级,有针对性地确定检验周期和检验方案,逐渐得到业内认可和推广。

本次全面检验综合考虑企业生产的需求和安全监察的要求,按照相关法规标准采用不开罐的方法进行检验。检验结论以给定监控使用参数和检验周期的形式呈现,其中一台卤水储罐的检验周期缩短为仅一年。以下为该储罐基本信息,并于后文重点分析缩短其检验周期的原因。

设备概况

由于该储罐设计、施工资料缺失较为严重,仅能根据设备台账等管理资料获取设备的基本信息和参数。该储罐为一台用以存放卤水的3000立方米低硝卤塔,高度和直径均为16.0米,设计工况为常温常压。该储罐建造于2010年3月,并于同年10月竣工投用。其充装介质的液位高度一般保持在6.5米左右,罐壁覆有保温棉。

检验结果分析

外部宏观检查

外部宏观检查主要检查罐体是否存在异常变形、泄漏迹象,防腐层是否完好,是否已经出现腐蚀、裂纹、穿孔等问题。

现场检验中发现该储罐人孔盖及螺栓锈蚀严重、扶梯损坏。由于该储罐正位于发生垮塌事故的那台储罐侧近,事故发生时罐体受到冲撞,将保温拆除后在部分罐体及焊缝部位发现凹陷变形,再加上罐壁油漆剥落,出现大量片状疏松锈皮,表现出明显的保温层下渗水腐蚀的特征(经询问得知该储罐保温自投用后几乎从未有更换或维护),说明该处存在因应力集中和腐蚀减薄而导致破裂的可能性。另外,现场还发现该设备未做基础防水措施。随着不断有物料装载、卸载,储罐底板和基础之间不可避免会出现空隙,在露天条件下雨水渗入积存其中,很可能会持续对底板背部造成腐蚀。

2、壁板厚度测定

该储罐壁板材质为Q235A,共有8层,每层层高2米,从下至上每层壁板厚度分别为14.0mm、14.0mm、12.0mm、12.0mm、10.0mm、10.0mm、8.0mm、8.0mm。对壁板进行厚度测定结果显示,1~5层的实际厚度较之板材的名义厚度减薄在0.5mm左右,6~8层的减薄量在0.8mm~1.0mm之间。虽然因为设计资料缺失,没有腐蚀裕量的计算值作为参考,但是考虑到储罐内壁针对卤水特性做了防腐处理,而外壁腐蚀以均匀腐蚀为主,实测腐蚀减薄量在经验允许范围内,可以认为壁板厚度满足设计条件下的强度和稳定性的要求。

理论上说,储罐液面以下的任何一处都有可能发生破损泄漏,而任何一处的破损泄漏都意味着储罐的失效。相对于储罐巨大的表面,沿扶梯而上每层壁板区区数个测厚点的代表性并不算充分。随着各种型式的自动超声爬壁测厚机器人的出现应用,为壁厚测定的可靠性提供了新的解决方案。

3、顶板厚度测定

液面附近的水汽和腐蚀性气体会逐渐蒸发汇聚在顶部,造成腐蚀穿孔,可能会对储罐的完整性和物料的纯净造成危害。

该储罐采用的是拱顶式结构,罐顶材质为Q235A,公称壁厚为6mm。根据实际测厚的结果,最小壁厚为5.8mm,与名义厚度大致相同,可以认为几乎未发生腐蚀。

4、底板声发射检测

声发射检测技术主要用于储罐底板腐蚀的在线检测评价,是不开罐检验的核心技术之一。这项技术利用载荷变化时泄漏产生的湍流流动噪声、腐蚀减薄区产生一定的变形或由此引起的腐蚀层脱落与开裂产生的声发射信号,对罐底是否存在泄漏源或潜在的泄漏源——局部腐蚀做出判断,并确定其位置,从而对罐底的整体腐蚀状况做出实时的初步判断。

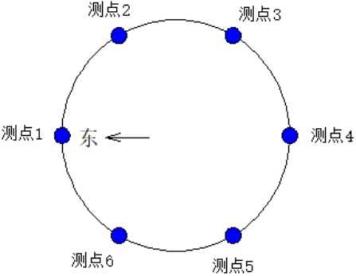

根据相关标准,储罐底板的AE在线检测液位宜位于最高操作液位的85%~105%之间,特殊情况下检测液位应至少高于传感器安装位置的1m以上。考虑到该储罐的罐体和使用状况,采用后一种布置方式。检测前应稳定保持该液位静置2h以上,进行至少2h的AE检测。该储罐底板材质为Q235A,边缘板和中幅板的厚度分别为12mm和10mm。通过对储罐底板的声发射检测数据进行综合分析,从罐底板的定位事件图上可以看出,在2小时的检测过程中,在罐底区域有部分定位事件产生,且经过噪声信号的滤波处理后,声发射信号总体事件数、撞击数、能量等处于较高水平,说明储罐底板有一定程度的腐蚀活性。结合储罐底板的原始设计厚度及后期维护管理措施,综合分析,依据JB/T 10764-2007评定该储罐底板腐蚀状态等级为Ⅱ级。

声发射检测现如今广泛应用于常压储罐的检验检测,然而和世上绝大多数检测手段一样存在一定的局限性。比如,声发射检测对腐蚀或泄漏发生部位定位并不准确;声发射检测可以对底板的腐蚀情况的活性进行信号采集和判断,但是对已经发生的腐蚀减薄却无法衡量,所以常常会出现相同型号的储罐,新罐反而比旧罐声发射信号更为强烈的情况;声发射检测对背景噪声的要求非常严格,如果对检测现场了解得不够仔细或是检测条件未能平稳保持足够长的时间,都会对检测结果的判读造成严重干扰,这也造成了声发射检测的可复现性较差;声发射的覆盖范围也值得商榷,对于一些大型储罐,可能会出现底板中心区域信号太弱而无法有效收集的情况,不过对于一些有底板上凹设计的储罐,由于杂质不会沉积于此,底板背部接触渗水的可能性也比边缘板较低,即便声发射检测不能有效涉及也不必太过担忧。

另外,声发射检测结果的分级标准值并非固定不变的,而是需要通过采用相同的检测仪器与设置工作参数,对相同规格和运行条件的储罐进行一定数量的检测实验和开罐验证实验来取得,因而单一储罐的声发射检测结果的判断基本依赖于检验人员的经验水平,存在误判的可能性,对检验人员的检验水平和责任心都是极大的考验。不过,如果将声发射设计成能长期连续监测的装置,则可就单台设备获取足量的数据,重点关注信号变化的情况做出分析及时采取措施。

5、基础沉降检测

可以通过检测混凝土环梁或罐壁底部的沉降,评估罐壁底部是都存在较大不均匀沉降导致的风险。本次检测不考虑储權基础相对于厂区基准点的整体沉降,只对基础的不均匀沉降和平面倾斜进行检测。

观测点序号 | 1 | 2 | 3 | 4 | 5 | 6 |

沉降观测记录值(mm) | 0 | 4 | -2 | -1 | -2 | 3 |

该储罐基座为混凝土浇筑,依据SY/T 6620-2014标准附录B.3中的要求,从检测数据可以看岀,储罐基础不均匀沉降完全满足要求。

6、垂直度检测

垂直度检测与基础沉降检测的作用类似,用以对罐体潜在失稳可能性进行初步判断。

垂直度观测记录(mm) | |||||

| 上 | 中上 | 中 | 中下 | 下 |

西北方向 | 10450 | 10437 | 10448 | 10463 | 10426 |

东北方向 | 10160 | 10128 | 10132 | 10165 | 10187 |

东南方向 | 10767 | 10779 | 10721 | 10779 | 10701 |

西南方向 | 8705 | 8746 | 8781 | 8753 | 8745 |

依据SY/T 6620-2014标准中的要求,储罐垂直度不得超过储罐总高度的1/100(160mm),最大值为5in(127mm),从检测数据可以看岀,储罐垂直度完全满足要求。

7、接地电阻检测

接地电阻是用于保护储罐免于遭受雷击等自然灾害的常规且重要的方法。

检验现场分别在南北两侧各进行一次测试,数值分别为1.5和1.8,依据SY/T 5921-2011标准中的要求,储罐接地电阻值不应超过4Ω,从检测数据可以看出,储罐接地电阻值完全满足要求。

8、焊缝磁粉检测

检验中通过磁粉检测抽查罐壁焊缝是否存在表面或近表面裂纹等潜在的破损点,未发现缺陷磁痕显示。

与壁厚测定的局限性相类似,磁粉等无损检测进行抽查的情况下同样无法获得足够的代表性,特别是常规无损检测需要打磨至露出金属光泽,对受检单位是一个很大的负担。目前也出现了一些磁粉检测爬壁机器人的应用,可以自动进行焊缝识别、路径修正、磁痕判定等功能。

结语

相较于压力容器而言,常压储罐目前尚未形成成熟完整、运作良好的监督管理体系,这是目前造成常压储罐事故率较压力容器为高的重要原因。正因为常压储罐最常见的失效模式为腐蚀泄漏,并不如压力容器那样可能因本体破损发生爆炸,从而长期得不到足够的重视,建造施工的质量常常得不到保证。再加上按照GB/T 30578-2014《常压储罐基于风险的检验及评价》的检验有效性级别分类标准,上述检验项目的检验有效性只能在中度有效性上下浮动,对检验人员来说也是背负着很大的检验风险。从规避检验风险以及降低失效后果的角度而言,规定检验周期并限控液位等参数是必要的。

根据上述各检验项目的结果,同时考虑到这台设备与发生事故的储罐是相同型号、相同工况,该储罐发生破裂泄漏的可能性较高。再加上有保温层的遮蔽,发生渗漏时不能及时发现,有必要大幅缩减检验周期以强制要求企业定期拆除保温进行检查。此外,增加声发射检测的频次可以形成一定程度上的数据对照,提高检测结论的准确性,为企业决策和政府监管提供更加有力的参考。因此将检验周期定为1年是比较合适的。

参考文献:

SY/T 6620-2014《油罐的检验、修理、改建及翻建》

AQ 3053-2015《立式圆筒形钢制焊接储罐安全技术规程》

SY/T 5921-2017《立式圆筒形钢制焊接油罐操作维护修理规范》