安徽晋煤中能化工股份有限责任公司 安徽阜阳 236400

摘要:随着现代生产工艺的不断精进和现代科学技术的不断提升,双氧水的生产工艺流程已十分成熟,生产设备和生产技术也十分完善,因此双氧水的生产过程在工业生产中并不算高耗高污,但节能减排应当深入工业生产的方方面面,因此对双氧水生产的节能减排工作也是十分重要的。基于此,本文主要对中能化工双氧水高效节能生产工艺进行分析探讨。

关键词:双氧水;高效节能;生产工艺研究

1、前言

中能化工生产的过氧化氢作为一种绿色化学品,反应分解产物为水和氧气,对环境不会造成任何污染,目前广泛应用于化工、造纸、环境保护、农业废料加工、纺织漂白等行业,其开发利用前景广阔,过氧化氢在国内外的需求增长迅速。在产能快速扩张的同时,暴露出一些生产问题,主要是生产技术存在低氢效、消耗高,单套装置生产能力低。蒽醌法的发展趋势及研究方向,重点在于提高单位体积工作液生产双氧水的能力,提高萃取所得产品的浓度,提高双氧水的质量,降低产品消耗,节能环保。

2、双氧水的工业生产过程

近年来,我国对废弃污染物的治理力度逐渐加大,双氧水以其较低的污染率事实上已经相当于一种环保化学品了。然而随着绿色环保、节能减排的地位日渐提升,双氧水的生产也需要进行进一步的绿色无污染化。要降低双氧水生产过程的污染率,必须充分了解双氧水的工业生产流程和生产工艺,在熟悉和掌握了这些之后,才能更有针对性地进行双氧水工业生产的节能减排工作。双氧水的工业制法不多,国内最常用的是蒽醌法,中能化工本部三套双氧水装置和定远分部一套双氧水装置,全部采用此种方法。蒽醌法有四个生产过程,包括氢化、氧化、萃取净化及后处理。具体的操作步骤是用特殊的溶解剂将乙基蒽醌溶解,将此溶液作为生产溶解液,通入氢化塔,并置入氢化反应催化剂,经过一定时间的混合,两者充分接触并进行反应生成氢蒽醌。然后将反应结束后生成的溶液置入氧化塔,使其与氧气充分混合并进行反应,生成双氧水。将塔中生成的溶液取出,此时溶液中不仅含有制成的双氧水还含有较多杂质,因此需要经过萃取和净化处理,即先从混合溶液中萃取出粗双氧水,再采用物理方法净化提纯为符合标准的纯净双氧水。

3、双氧水生产节能减排技术的具体应用

3.1增加氢化液换热器

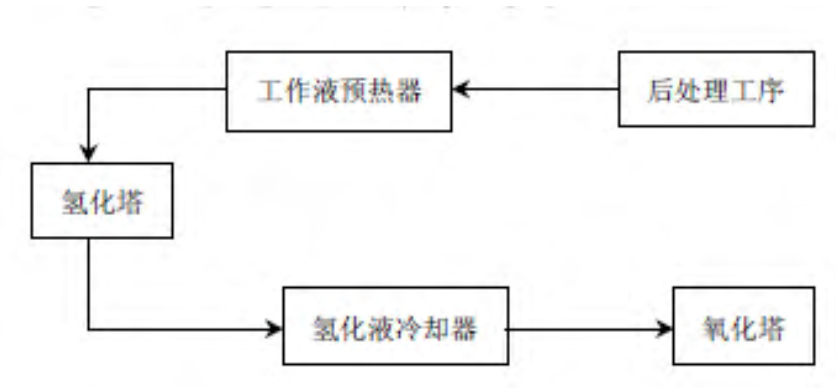

上述提到的氢化反应的反应式为2-EAQ+H2→2-EAHQ+Q,一般在五十至八十摄氏度进行,该反应对温度控制要求较高,反应温度决定催化剂活性和反应程度。并且由于该反应需要提供反应活化能,所以在反应进行前需要对反应物进行一定的加热,一般加热至五十到六十五摄氏度即可。因此在生产溶解液进入氢化塔以前需要经过预热器的加热,在反应程度达到7g/L左右时,溶液温度由于反应放热一般会升温十二到十七摄氏度,所以反应后的生产溶解液一般会达到六十至八十摄氏度的高温。这对于接下来要进行的氧化反应来说,起始温度偏高,因此需要在从氢化塔出来的溶解液需要在换热器中冷却至合适温度再进行氧化反应。该过程如流程图图1所示。

图1氢化塔前后原流程示意图

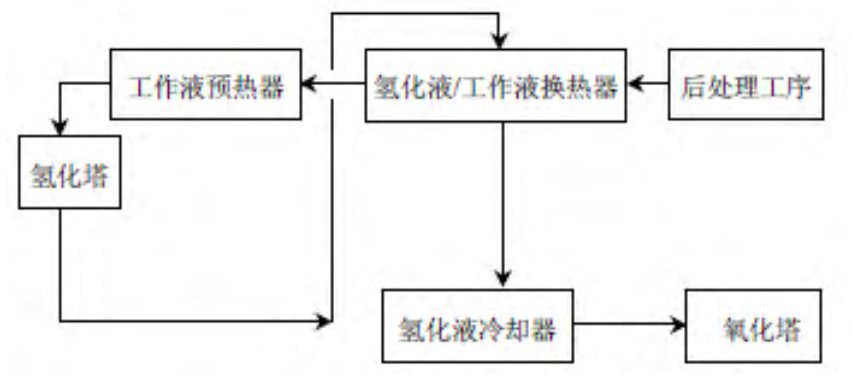

在上文描述的生产流程中,生产溶解液在进出氢化塔时需要预热和冷却,事实上近年来对反应装置的改善大多利用了能量优化改造,通过氢化液换热器利用氢化反应中放出的热量对反应溶液进行升温加热,同时利用氢化塔中的反应溶解液对氢化液进行冷却。如图2所示为改造后的生产流程,中能化工双氧水装置已经全部采用此种换热器,进行工作液和氢化液的换热,达到节能的目的。经过这样的改造后,预热反应溶解液所消耗的蒸汽就大大减少,同样用来冷却氢化液的冷水量也会大大减少。这样使得双氧水生产过程所需的热量调节剂使用量大大减少,虽然增加了冷却器的投资但预热器和冷却器的面积却大大减少,总得来说这样的改造提高了生产效率。

图 2 增设氢化液/工作液换热器示意图

3.2氧化尾气的回收利用

在双氧水生产中,氧化尾气的回收利用至关重要。双氧水生产的过程中,会在氧化的反应部分产生一定的气体,重芳烃随之散出,如果不加处理直接排放,不仅会导致环境的污染,还会造成资源的浪费,因而需要采用针对性的工艺吸收其中的重芳烃。中能化工采用的芳烃回收装置主要有活性炭纤维吸附法;涡轮膨胀机法。

活性炭纤维吸附法是利用活性炭纤维对芳烃的吸附作用及蒸气的脱吸作用来回收芳烃,其回收率较高,但需要耗费一定量的蒸气,且活性炭纤维需定期更换,同时进入该装置的尾气温度越低对吸附越有利。工艺技术特点:该技术是利用活性炭纤维表面积大,吸附效率高,解析速度快的特点,通过反复吸附、解吸,实现对有机物废气的全自动连续净化处理,回收废气中的有机溶剂,并使回收后的有机溶剂再利用,来自氧化塔的尾气进入尾气处理机组,经过尾气吸附、蒸汽脱附、鼓风干燥,芳烃被活性炭吸附脱附后,集中回收再投入系统使用。

涡轮膨胀机法是利用尾气自身膨胀制冷,然后利用此冷量回收尾气中的芳烃,此方法的优点是基本不消耗其他的能量,冷量强,自循环降温进膨胀机的尾气温度如果为20~30℃,则出膨胀机的气体可降到0℃~10℃,这部分低温气体在分离罐内分离除去被冷凝下来的芳烃后,不凝的冷气就作为冷源去给随后而来的尾气降温,可理解为是尾气自循环降温过程。耗能低,几乎不需要用电设备,设备全自动运行,无需看护。回收芳烃的效果平稳持续,无波动,由于该法使用的是尾气膨胀产生的冷量,所以只要双氧水装置运行平稳,氧化尾气量稳定,膨胀机就会正常运行,回收效果就呈稳定的状态,无波动,也不会有像吸附法那样随着使用时间的延续而效果下降的现象。首先,膨胀制冷法处理尾气的工艺本身无有害物排放,不使用污染物。回收的芳烃等物料无需蒸馏处理而可直接使用,因而不产生二次污染;如果生产平稳,系统搭配适当,尾气经该法处理后大气排放基本可达到标准,是理想的有利于环境保护的装置。该工艺所有设备基本上无需土建基础,就地平放即可。无需配设蒸汽、循环水等管道。机组运行平稳,无振动感,无需地脚螺栓固定。机组体积小,单套膨胀机组制冷回收的工艺占地不超过20m2。经济效益突出。涡轮膨胀机上带有转速现场显示表和油温表,还设有转速和两个轴承温度传感器,可利用仪表间DCS系统进行远程监护。中能化工三套双氧水装置自投用涡轮膨胀机法后,运行较为平稳,为回收氧化尾气中的芳烃取得了较好的结果。

3.3提高空气的利用率

氧化塔是双氧水生产过程十分重要的设备,空气经压缩进入该塔中,和工作液中的氢蒽醌进行氧化反应,生成双氧水。氧化塔一般包括两节,由上自下串联运行。氢化液自塔底输入,从塔顶流出,再进入到下节塔底部继续反应。压缩空气则从各节的底部分别进入,和塔内的工作液充分接触后,再一起并联向上进行氧化反应,经两节塔中分别反应后和剩余的空气合并,再经芳烃回收后排放。该工艺过程氧化塔主要进行氧化反应,为确保充分反应,进入底塔的空气一般少于进入顶塔的空气,比例约9:11左右,底部氧化塔对氧气的利用率偏低。压缩空气主要由空气压缩机提供,需要消耗大量的电能,基本占据总消耗电量的1/2左右。因此适当降低空气使用量,提升其利用效率是节能节电的重要举措。也可通过对空压机排气压力进行调整,以提供符合工艺要求的空气量来达到节能目的。目前中能化工在用空压机的节能空间很大,可以通过设备改造为公司带来新的节能空间。

4、结语

总之,双氧水属于绿色环保化学用品,其生产过程中也会出现一定的污染现象。这就要求中能化工和其他双氧水厂家生产时,要做好废气、废水和废渣的处理工作,最大限度的避免这些污染物对周边环境的危害。同时通过提升空气利用率,提高氧化尾气中芳烃回收效果,能够显著降低能耗,对于提升双氧水生产过程中的节能效果十分显著。

参考文献:

[1]王洪艳.双氧水生产中工作液损耗大的原因及预防措施[J].科学技术创新,2019(22):195-196.

[2]徐希武.工作液对双氧水生产的影响和控制方法[J].中国氯碱,2011(11).