1 中国石化荆门石化公司,湖北 荆门 448000

摘 要 :根据润滑油高压加氢循环氢压缩机干气密封运行状况,分析了干气密封的泄漏原因,提出了高压干气密封国产化改造和控制系统的改进方案,实施后取得了良好的效果。

关键词:干气密封;失效;螺旋槽;气膜刚度

2019年10月11日,我公司55万吨/年润滑油高压加氢装置循环氢压缩机K102非驱动端干气密封一级密封泄漏气流量与压力突然上升,机组二取二连锁停机,现场对机组非驱动端二级密封气进气流量进行调节,一级密封泄漏气流量与压力均下降,达到开机条件后再次开机,机组运行正常,但非驱动端干气密封一级密封泄漏气流量压力存在波动,10月13日,非驱动端干气密封一级密封泄漏气流量与压力再次上升,机组连锁停机。

1、压缩机干气密封简介

1.1干气密封技术参数及特点

循环氢压缩机K-102的干气密封采用美国 FLOWSERVE公司成套配置的GASPAC L型中间带迷宫密封串联式干气密封[1],轴径100mm,动态设计压力20.0MPaG,设计温度80℃。

FLOWSERVE GASPAC L型干气密封的摩擦副采用无压烧结碳化硅,静环采用无压烧结碳化硅表面喷涂特金刚石,摩擦副表面硬度高、弹性模量大,密封环在高压环境中变形小,干气密封槽型选用双向T型槽,泄漏量小。但干气密封对密封气体的品质要求很高,任何液体和固体颗粒进入密封面都会造成密封面的磨损,局部过热和高温就可能会引起密封破裂[2]。

1.2 主要工作流程

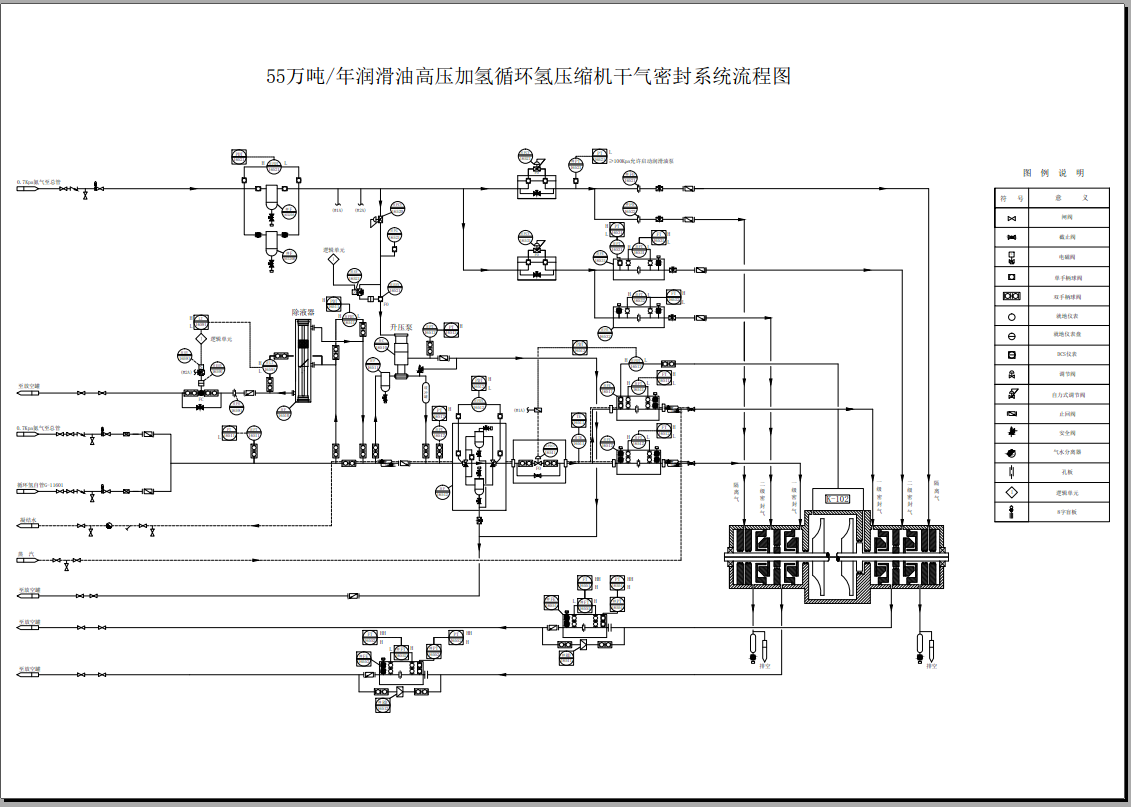

循环氢压缩机K102干气密封的工作流程示意见图1。

循环氢压缩机干气密封一级密封采用压缩机出口循环氢线引出的工艺气,通过保温伴热,进入干气密封控制系统,再经过聚结器除湿脱液、过滤器过滤、调节阀、流量计等环节后,从控制系统分两路通过保温伴热分别进入驱动端和非驱动端干气密封。大部分一级密封气经梳齿密封进入压缩机内,少部分一级密封气由密封端面泄漏形成一级密封泄漏气,再经压差流量计和单向阀排入火炬。二级密封气由 0.7M Pa氮气管网提供,大部分二级密封气经过中间迷宫密封与一级密封泄漏气,经压差流量计和单向阀排入火炬,另一部分由密封端面泄漏经孔板后引至压缩机厂房外高处放空。

图1

2、 密封失效原因分析

2.1干气密封拆解检查情况

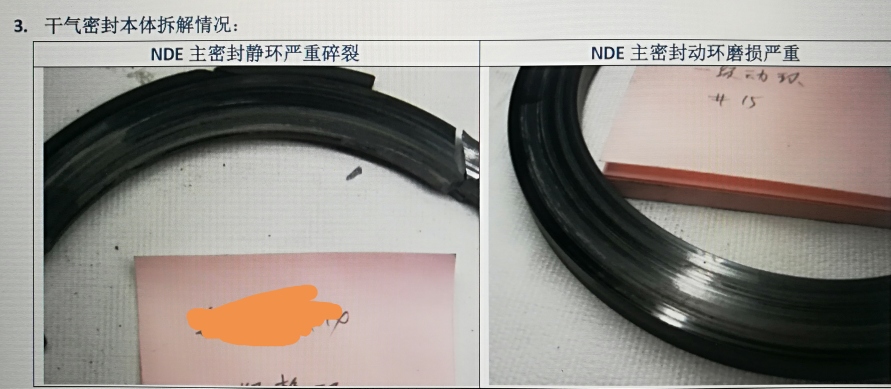

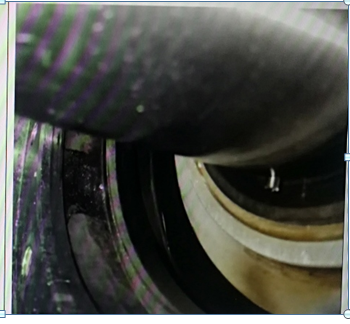

对循环氢压缩机驱动端、非驱动端干气密封进行拆解检查,检查发现非驱动端干气密封一级密封动、静环严重磨损,一级静环碎裂,动环T型槽面磨损严重(如图2);二级密封动、静环有摩擦痕迹;压缩机一级密封进气孔处有大量液体(如图3)。

静环

动环

图2 非驱动端一级密封

积液明显

图3

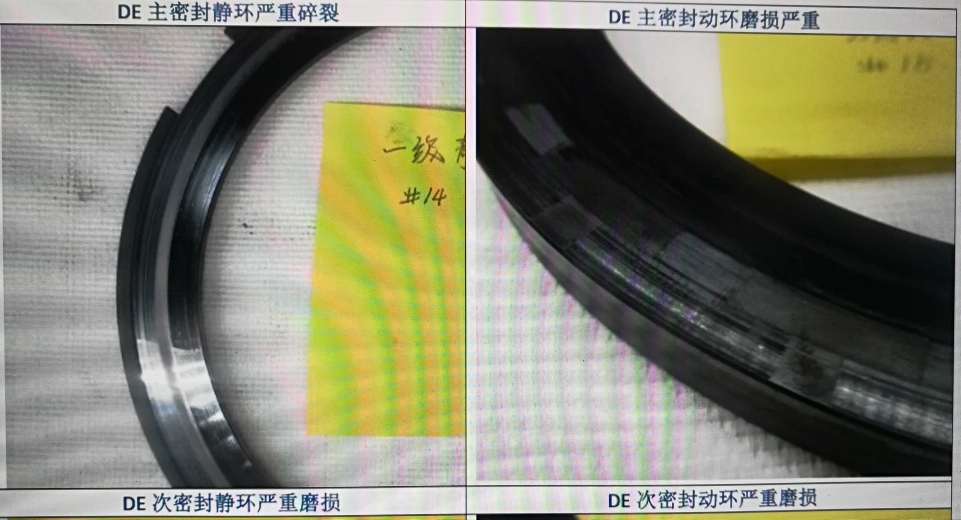

驱动端干气密封一级密封动、静环彻底碎裂及严重磨损,一级静环碎裂,动环T型槽面磨损(如图4),二级密封动、静环有摩擦痕迹,密封面有湿摩擦痕迹。

图4 驱动端一级密封

2.2失效原因分析

通过干气密封解体情况分析,造成干气密封泄漏的主要原因是一级密封气带液造成干气密封一级密封气膜破坏,动、静环发生湿摩擦,导致干气密封失效[3],具体分述如下。

2.2.1一级密封气保温伴热效果差

干气密封流程中的一级密封气工艺管线伴热管线设计不够合理,从循环氢压缩机出口引出一级密封气至密封控制系统盘之间管线保温伴热一级密封气保温伴热效果较差,循环氢压缩机介质出口温度57℃,经过伴热进入干气密封控制系统温度为51℃,没有起到保温伴热效果;从干气密封控制系统至压缩机机体进气管线伴热后,一级密封气进机体内温度为55℃,伴热效果不佳。

2.2.2循环氢介质露点温度分析[4]

高压临氢干气密封,一级密封气应从压缩机出口管线顶部垂直引出,设置除夜聚结器,在聚结器和压缩机本体之间有伴热,保证进密封的干气温度高于露点温度20℃。根据压缩机循环氢介质组分进行介质露点计算,经过计算得到,在20MPaG压力下一级密封气露点温度为68℃,而压缩机一级密封气进机体内温度为55℃,低于密封气露点温度要求。

2.2.3干气密封螺旋槽型选择[5]

干气密封螺旋槽型主要有分为两类:单向槽和双向槽。两种槽形都已非常成熟,相比之下单向槽有更大的气膜刚度及气膜厚度,有更低的端面脱开速度及更好的抗压力和机械干扰能力,对工况的适应性更好,耐受性更为优异。而双向槽的特点为泄漏量相对较低,且能适应反转的工况,因此其尤其适用于可能发生反转的运行工况。相较于单向槽,双向槽气膜刚度较低且气膜厚度较小,抗压力和机械干扰能力相对较弱,对机组运行精度要求较高。

双向T型槽计算相关参数

槽坝比 | 槽堰比 | 螺旋角 (º) | 槽数 | 槽深 (μm) | 泄漏率 (Nm3/h) | 气膜厚度 (μm) | 气膜刚度 (N/m) |

0.5 | 0.5 | / | 20 | 6 | 8.7 | 1.63 | 7.91E+09 |

55万吨润滑油高压加氢装置工况多变,机组操作参数随之变化,要求干气密封抗压力和机械干扰能力相对较强,以便于在机组适应不同工况时。FLOWSERVE GASPAC L型干气密封槽型选用双向T型槽,抗压力和机械干扰能力较单向槽而言较弱,对机组运行精度及操作提出了更高的要求。

3、干气密封改进及建议

根据对密封失效的原因分析,为彻底消除循环氢压缩机干气密封运行中的风险和隐患,在对干气密封控制系统进行改造的基础上,2019年10月,提出了高压加氢装置循环氢压缩机干气密封国产化改造,2020年4月国产化改造干气密封安装并一次开车成功,以满足设备长周期安全、平稳运行的需要。

3.1干气密封国产化改造

根据压缩机操作参数、循环氢组分以及干气密封设计参数等数据,摩擦副配对技术方面仍然选用 “硬对硬”组对技术。静环材料选择反应碳化硅喷涂DLC涂层,动环材料选择无压烧结碳化硅,由于碳化硅的强度和弹性模量较大,可更好地控制高压下的变形,静环采用碳化硅喷涂DLC涂层是为了降低启动扭矩,一般有DLC涂层的碳化硅静环与无DLC涂层的碳化硅动环对磨时,其启动扭矩可以降低50%以上。

采用有限元法[6]计算气膜参数,重点优选动环端面的槽形参数,并分析在密封盘车、启动、停止、变转速、变压力以及稳态运行工况下的端面性能。

通过计算得知,槽数变化对气膜厚度、气膜刚度以及泄漏率的影响相对较小。在10.0MPa、17.7MPa和20MPa压力下,随着槽数的增加,气膜厚度、气膜刚度和泄漏率均呈抛物线趋势变化。

当槽数n =18时,三种压力下的密封端面气膜刚度、泄漏率以及气膜厚度均达到最大值。因此,该干气密封端面槽数选定18个。

根据以上暂定的参数,计算20MPa下密封端面的气膜性能。20MPa压力下,密封端面泄漏率为12.9 Nm3/h,此时获得了较大的气膜厚度2.23μm和气膜刚度9.42E+09 N/m。

槽坝比 | 槽堰比 | 螺旋角 (º) | 槽数 | 槽深 (μm) | 泄漏率 (Nm3/h) | 气膜厚度 (μm) | 气膜刚度 (N/m) |

0.53 | 0.5 | 18 | 18 | 6 | 12.9 | 2.23 | 9.42E+09 |

密封在20MPa压力下,随着转速的变化,密封端面气膜刚度、气膜厚度变化连续,不存在阶跃性突变;端面最小气膜厚度大于端面开启临界气膜厚度密封端面处于非接触状态。因此,在变转速工况下,密封端面不会发生端面接触摩擦,密封运行可靠。

在7122r/min的转速下,端面气膜刚度随密封压力的升高而增大。密封泄漏率随压力升高逐渐增大。端面气膜厚度随压力增大减小,20MPa时出现气膜厚度极小值为2.23μm,零压差时出现气膜厚度的极大值5.4μm。

当转速恒定为7122r/min时,随压力的变化,密封端面气膜厚度、气膜刚度以及泄漏率的变化趋势连续,不存在阶跃性突变;当压力在0~20MPa范围内波动时,密封端面最小气膜厚度大于开启临界气膜厚度1.2μm,密封端面处于非接触状态。因此,在变压力工况下,密封端面不会发生接触摩擦,密封运行可靠。

3.2一级密封气流程上优化保温伴热效果

对压缩机出口管线引出气体至干气密封系统盘由原来两根伴热管线增加为四根,保证压缩机出口至干气密封系统盘介质温度略有升高;控制系统聚结器进行伴热保温,增加保温伴热后,干气密封系统盘仪表温度显示为62℃左右;将干气密封控制系统至压缩机机体一级密封气管线伴热改为套管伴热,一级密封气进机体温度达到了高于露点温度20℃的要求。

4 结语

改造后的干气密封已累计稳定运行8个月。干气密封系统各项指标运行平稳,改造后的干气密封及控制系统状态稳定。同时,该干气密封的国产化改造成功,也填补了国内石化行业加氢装置高压干气密封空白,打破了国外对20MPa高压领域的垄断。

参考文献:

[1] 杨富来.干气密封技术及实际应用[J].石油化工设备技术,2004,25 (3) : 63-66.(YANG Fu-lai. The Dry Gas Seal Technology and Ap- plication[J]. Petroleum and Chemical Equipment Tech¬nology, 2004,25 (3) :63-66.)

[2] 杨朝松.循环氢压缩机干气密封存在的问题及整改措施[J].石油化工设备技术,2008,29(3):60-63.(Yang Chaosong. The Problems and Countermeas¬ures of Dry Gas Seal Circulation Hydrogen Compressor [J]. Petroleum and Chemical Equipment Technology, 2008,29(3):60-63.)

[3] 孔森平.Flouserve干气密封失效原因及应对措施[J]. 通用机械,2003,21(6):62-66.

[4] API617-2002.

[5] 石化装备流体密封技术/王金刚主编.北京:中国石化出版社,2007.

[6] 蒋小文.螺旋槽干气密封数值模拟及其槽型参数优化. [硕士论文].南京:南京工业大学,2004(Jiang Xiaowen.Numerical simulation and Optimum Groove Geometric Parameters for Spiral Groove Dry Gas Seal. [Master thesis].NanJing:NanJing University of Technology,2004(in Chinese))