1 中国石化股份有限公司天津分公司,天津 300271 2 中国特种设备检测研究院,北京 100029

摘要:本文对中石化天津分公司3#常减压装置常顶系统改造前后腐蚀情况进行了详细阐述,通过对比分析,认为造成设备腐蚀加剧的主要原因为流速过快及铵盐垢下腐蚀,制定出整改及防范措施。

关键词: 常减压;露点;铵盐;腐蚀

1 概述

中石化股份有限公司天津分公司1000万吨/年常减压蒸馏装置(100万吨/年乙烯配套项目)由中国石油化工工程建设公司设计,燕华公司施工,2007年12月动工建设, 2009年6月建成,2009年12月正式投产,2012年8至10月第一次设备大检修和部分改造,2016年8至10月第二次设备大检修和部分改造。装置设计加工沙轻、沙中、沙重、巴士拉轻、科威特各20%的混合原油,处理能力为1000万吨/年,年开工时数按8400小时计。

2 改造前腐蚀问题

常压塔顶部及内构件:设备大检修腐蚀调查发现,常压塔顶部及内构件腐蚀严重,主要表现在常顶循及其相关构件腐蚀严重,常顶上部塔盘固定螺栓断裂,常顶循分布管腐蚀断裂,溢流堰等构件腐蚀穿孔开裂,常顶上部塔壁衬里腐蚀穿透到基体等。腐蚀机理为低温部位湿硫化氢+盐酸+露点腐蚀以及氯化铵盐垢下腐蚀。

图1 常顶上部塔盘固定螺栓脱落

图2 常顶循分布管断裂

图3 常顶回流管旁溢流堰开裂

图4 常顶上部塔壁内衬腐蚀

常压塔顶循环系统:由于常顶循系统中形成垢盐(氯化铵盐),自开工以来多次造成常顶循系统的局部管线堵塞、回流泵机封损坏(泵体内堵塞不易溶解的垢盐)、阀门腐蚀内漏、换热器管束堵塞内漏等诸多问题,腐蚀机理为氯化铵盐垢下腐蚀。

泄漏点

图6 常顶循阀门腐蚀内漏

图5 常顶循抽出管线腐蚀泄漏

图7 P-107A预热阀门密封面发生腐蚀

图8 常顶循控制阀后阀堵塞

图9 常顶循换热器管束结垢堵塞

图10 常顶循换热器管板及管口腐蚀

常顶系统改造及目的:

为了减缓常压塔顶部及常顶循系统的腐蚀问题(包括低温湿硫化氢+盐酸+露点腐蚀及氯化铵盐结垢腐蚀),避免直接影响到石脑油和航煤产品的质量,并保证装置的长周期稳定运行,2016年大修期间对常压塔的顶部结构及塔顶系统流程进行了改造,将常顶一段冷凝改为两段冷凝,塔顶冷回流改为热回流,提高了常压塔顶部操作温度,降低了常顶系统低温露点腐蚀及氯化铵盐腐蚀。

常顶系统改造前后对比:

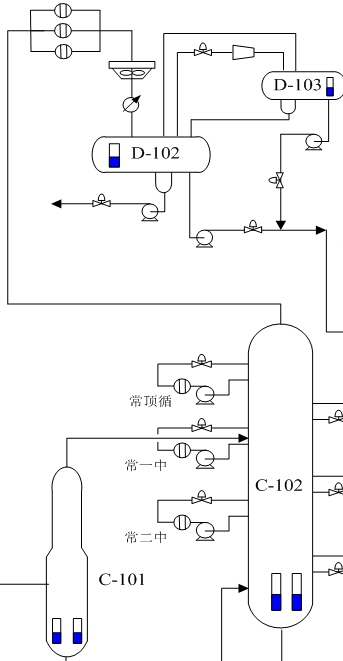

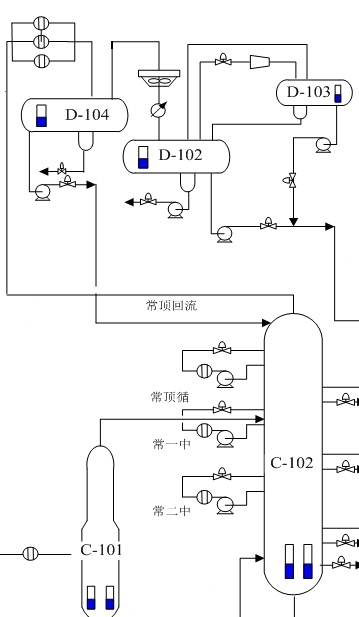

工 艺流程对比:改造后主要变化是增加了热回流罐D104、热回流泵及常压塔顶三注移位(详见图11-图12红色区域)。

艺流程对比:改造后主要变化是增加了热回流罐D104、热回流泵及常压塔顶三注移位(详见图11-图12红色区域)。

图11 改造前流程

图12 改造后流程

工艺防腐对比:常压塔顶原设计配备塔顶三注(注有机胺、注缓蚀剂、注水)工艺防腐设施,注入位置改造前位于常顶换热器E-101/ABC入口,改造后位于常顶空冷A-101/A-L入口。改造前后常顶工艺防腐控制参数未做大的调整(见表1)。

表1:常压塔顶工艺防腐控制参数列表

名称 | 控制项目 | 采样点 | 单位 | 控制指标 | 改造前平均值 | 改造后平均值 |

工艺防腐控制参数 | 塔顶注水量 | 计算值 | w,% | 5.0~7.0 | 7 | 7 |

塔顶切水pH值 | 常顶污水 | | 5.5~7.5 | 7.19 | 6.93 | |

塔顶注缓蚀剂量 | 计算值 | 10-6(w) | ≯15 | 13 | 20 | |

塔顶注水氯离子 | 注水罐 | mg/L | ≯5 | 11.31(减顶注水回注) | 3 | |

塔顶切水铁离子 | 常顶污水 | mg/L | ≯3.0 | 1.54 | 1.39 | |

塔顶切水氯离子 | 常顶污水 | mg/L | ≯30 | 11.64 | 6.73 |

设备防腐对比:改造后主要变化是常压塔顶第48、49、50层塔盘及浮阀进行了材质升级,由2205双相不锈钢升级到8367高合金不锈钢(见表2)。

表2:常压塔顶系统主要设备材质表

设备、管道 | 改造前材质 | 改造后材质 | |

常压塔顶部塔壁 | 16MnR+0Cr13不锈钢 | 不变 | |

常压塔塔盘 | 第48、49、50层为2205双相钢 | 升级为UNS N0 8367 | |

常顶循分布管、溢流堰 | 304奥氏体不锈钢 | 不变 | |

常顶油气线 | L245,ANTI-H2S碳钢 | 不变 | |

常顶换热器E-101/ABC | 管 | TA1钛材 | 不变 |

壳 | 16MnR+TA1复合板 | 不变 | |

常顶空冷器A-101 | 管束09Cr2AlMoRE | 不变 | |

常顶后冷器E-101/WX | SMO254不锈钢 | 不变 | |

常顶回流罐D-102 | 20R碳钢 | 不变 | |

主要工艺操作参数对比:改造后主要变化是常压塔顶温度由原来的115~120℃提高到132℃;塔顶回流温度由原来的36℃(冷回流)提高到102℃(热回流)。

表3:常压塔顶工艺操作参数表

序号 | 项目 | 仪表位号 | 单位 | 改造前 | 改造后(3月27日) |

1 | 塔顶压力 | PI-10601 | MPa | 0.09 | 0.129 |

2 | 塔顶(D-104)压力 | PI-12001 | MPa | 0.105 | |

3 | 塔顶温度(E-101ABC前) | TIC-10601 | ℃ | 115-120 | 135 |

4 | 塔顶(E-101ABC后)温度 | TI-10803 | ℃ | 76 | 105(D-104) |

5 | 塔顶(空冷A-101前)温度 | TI-12001 | ℃ | 75 | 105(D-104) |

6 | 塔顶(空冷A-101后)温度 | | ℃ | 60 | 50~70 |

7 | 塔顶(水冷E-101WX后)温度 | TI-10801 | ℃ | 36 | 42 |

8 | 塔顶热回流温度 | TI-10612 | ℃ | 36 | 101 |

9 | 塔顶热回流流量 | FIC-10601 | t/h | 65 | 47 |

10 | 塔顶抽出量-1 | FIC-10902 | t/h | 110-120 | 127 |

11 | 塔顶抽出量-2 | FIC-10903 | t/h | 25-35 | 45 |

五、常顶系统改造后腐蚀问题:

1、常顶系统低温湿硫化氢+盐酸+露点腐蚀部位后移。

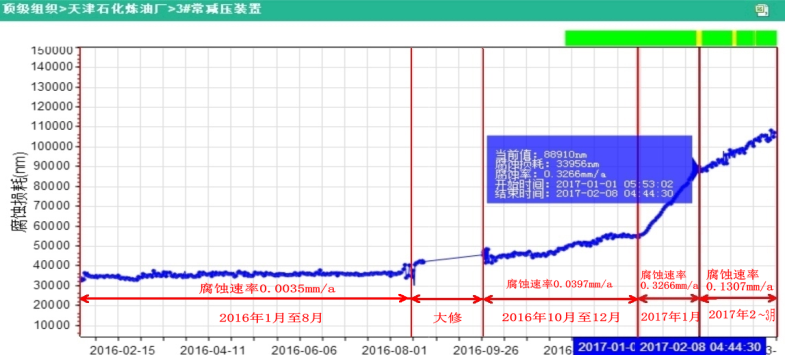

改造前:常顶露点腐蚀部位主要集中在常顶换热器E-101/ABC管束内,因为其材质为钛材,具有优异的耐腐蚀性能,再加上塔顶三注工艺防腐措施保护,所以开工至今未发生泄漏问题。通过常顶空冷A-101出入口在线腐蚀探针监测数据以及近几年定点测厚统计数据分析,均未发现监测数据超标及局部减薄严重问题。

改造后:由于常顶温度提高,常顶露点腐蚀部位发生了后移,经设计院计算,主要集中在常顶空冷A-101管束内,为此设计院将原常顶三注位置改在了空冷入口。但是,根据改造后常顶空冷A-101出口在线腐蚀探针监测数据分析,腐蚀速率明显高于改造前(见图13),说明腐蚀情况加剧。而且空冷管束原材质为碳钢,壁厚仅为2.5mm,如果局部(露点部位及铵盐结垢部位)形成强酸环境,极易导致常顶空冷腐蚀泄漏。2017年2月15日,常顶空冷A-101/K管束已发生了泄漏。

图13 改造前后常顶空冷A-101出口在线腐蚀探针监测数据对比图

2、常压塔顶内部及顶循系统氯化铵盐堵塞及垢下腐蚀问题好转。

经过本次改造,由于常顶系统实现了热回流及塔顶三注点后移,避免了(有机胺、缓蚀剂、水)带到常压塔内,很大程度减少了常压塔顶内部及常顶循系统的氯化铵盐形成及低温露点的形成,从而降低了铵盐腐蚀及露点腐蚀。但是经过电脱盐脱后原油中不可避免还是含有少量的氯和氨氮,仍然会进入常压塔形成部分氯化铵盐,因此还需要采取多种有效措施降低原油中的氯和氨氮。一是继续优化电脱盐操作,优选电脱盐助剂,进一步降低原油氯含量(注:目前原油中有机氯没有好的方法脱除,2016年大修增设了原油注碱流程甩头,如果实现原油注碱可以进一步降低有机氯含量,具体实施有待进一步评估);二是严格控制电脱盐注水(净化水)氨氮含量,加强原油脱水,尽可能减少水中氨氮被带入到原油中。

六、目前采取的措施:

1、工艺方面:

1.1加强工艺防腐管理:针对各项防腐监控指标进行化验分析平行对比,确保结果准确。根据化验数据及在线腐蚀探针数据,及时调整塔顶三注剂量,保证工艺防腐效果。目前加大有机胺中和剂注入量(由4ppm增加到8ppm),加大缓蚀剂注入量(由13ppm增加到20ppm),加大常顶注水注入量(由11 t/h提高到13t/h)。

1.2完善常顶注水流程:通过增加常顶注水及水冲洗设施手段(分别在12台常顶空冷入口增加注水点),有利于注水量均匀分配、冲洗空冷器、后水冷器内的污垢物,可有效控制冷凝系统的露点和降低腐蚀性介质的浓度,以减轻常顶系统设备和工艺管道的腐蚀。目前设计院SEI已提供施工图及材料清单。

1.3通过调整常顶空冷各路出口温度,保证温度均匀,尽可能将露点区域控制在空冷管束内,避免由于管道露点腐蚀泄漏而无法切除,造成装置停工。

2、设备方面:

2.1加强监检测管理:①每周定期监控常顶空冷出入口在线腐蚀探针的腐蚀速率,并根据变化趋势及时分析调整。②加大腐蚀监测频次及范围,针对常顶系统易腐蚀部位(共计86点,重点为空冷出入口的管件)做好现场标识,车间每周进行定点测厚一次,装备院或欣维公司每月检测一次,发现问题及时通报整改。

2.2加强设备管理:①每周定期对运行空冷扇叶转速及风量进行检测,对不能满足标准要求的及时调整或改造,保运单位每天上下午各一次对电机、风机运行状况进行巡检。②每周定期对12台空冷进行温度场分布检测(红外热成像),确定露点腐蚀温度范围及部位,检查空冷管束是否存在偏流及堵塞情况,及时调整或清理。③依据环境温度、常顶空冷操作情况,酌情对空冷管束外翅片清洗。

2.3加强备品备件管理:已上报计划采购12台新空冷,并逐台进行更换,空冷材质为碳钢加内防腐涂层,通过三方现场认证,严格保证施工质量,确保使用周期。计划4月底前更换6台,6月底前再更换6台。

2.4增设防腐蚀在线监测手段:①常顶空冷出口增设11台在线腐蚀探针,目前设计院已出设计方案及招标文件。②常顶系统重点易腐蚀部位增设17个在线定点测厚探头(分布点见附图12)。从而实现对常顶设备及管线腐蚀变化趋势的实时监控。

2.5增设现场电视监控手段:常顶空冷增设三处视频监控,其中一台采用云台全方位控制,另外两台为固定位置监控,同时接入公司局域网络实现远程监控。

3、生产方面:

3.1加强应急管理:目前已制定完成常顶空冷泄漏应急处理三级预案(车间级、炼油部级、公司级),并完成了现场演练。

3.2加强巡检管理:加大巡检频次,制定巡检表定时填写,将操作巡检、管理人员、保运单位全部涵盖,并配合临时电视监控设备做到巡检监视不间断,保证一小时间间隔巡检。

参考文献

[1]美国石油学会 炼油厂固定设备的损伤机理 API571第一版,2003

[2]隋郁。氯离子对压力容器腐蚀的影响及预防措施[J]。应用技术研究,2001,10(4):18-19。

[3]刘小辉主编 炼油装置防腐蚀策略 青岛安全工程研究院,2008

作者: 袁军 天津分公司炼油部设备科 高级工程师,1993年毕业于中国石油大学,一直从事石油炼制工作。 联系电话:022-63807539

Corrosion analysis and protection of atmospheric and vacuum distillation unit before and after revamping of atmospheric and vacuum overhead system

Yuan Jun

(Refinery ,Sinopec Tianjin Branch, Tianjin300271)

Abstract: n this paper, the corrosion of the atmospheric roof system of 3# atmospheric and vacuum distillation unit of Sinopec Tianjin branch before and after transformation is described in detail. Through comparative analysis, it is considered that the main causes of equipment corrosion are too fast flow rate and corrosion under ammonium salt scale. Rectification and preventive measures are formulated。

Key Word:Atmospheric and vacuum distillation; the dew point; Ammonium salt; corrosion