宝钢湛江钢铁有限公司 / 热轧厂

摘要:本文对2250热轧R2轧机的基本轧制原理做了详细的介绍,同时对2250热轧R2工作辊小辊径抖动原因做了深入的对比分析,然后明确指出改进措施的方式及其改进后的实际效果,最终让读者对2250热轧R2工作辊小辊径抖动原因分析及改进措施能有一个清晰的了解和认识。

关键字:R2轧机;工作辊小辊径;抖动;

1.前言

1.1

R2轧机顶部有两台压下电机,通过电机联接压下螺杆,并自动进行压上、压下驱动。E2\R2前后各有一个侧导板,可以对加热炉过来和轧机出口的板坯进行对中功能,以达到最终将板坯定位在辊道中心线上。

RM辊缝设备包括一对机械螺杆,串联一对液压间隙调节油缸,安装在轧机机架的顶部。机械螺杆连接两个旋转的主轴,每个主轴由变速交流电机驱动,采用直齿轮和蜗轮减速器。操作侧和传动侧有一台离合器,可用于分离独立运动的结合。

本文主要是对油缸在长行程动作的情况,分析和研究R2工作辊小辊径时HGC阀台抖动原因分析及改进措施

2.工作原理简介

RM设备由一对机械拧紧装置和一对液压调节缸组成,它们安装在轧机机壳的底部。机械拧紧使用两个车削主轴。每个齿轮箱均采用正齿轮和蜗轮蜗杆减速器,由变速交流电动机和驱动器独立控制。 OS和DS通过离合器机械耦合,离合器可以分离以独立动作。在常规操作期间,双方遵循同步动作原则。机械螺钉用于进行较大,缓慢,相对不精确的运动。但由于机械螺钉只能承受很小的力(极限为2MN)移动,因此只能通过液压间隙调节来完成针对滚动力的间隙改变。在运行中,液压间隙调节由一个闭环位置调节器控制。因此,R2轧机辊缝控制,将由机械拧紧装置和一对液压调节缸共同完成。

R2工作辊小辊径抖动原因分析

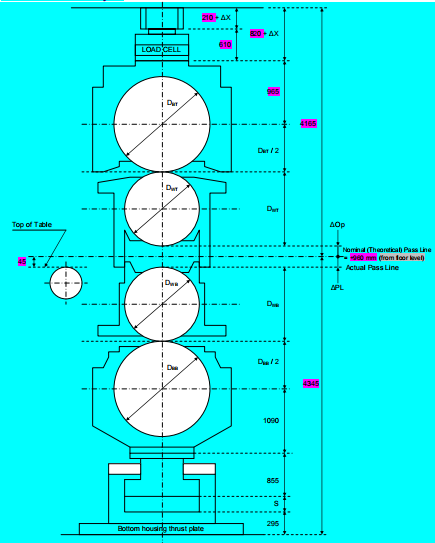

图1

(1) Actual pass line [i]

∆PL = (4345 - 1090 – 855 – 295) – DWB – DBB/2 – S

Where

∆PL : Difference between actual pass line and nominal pass line.

Positive ∆PL (∆PL>0) means the actual pass line is lower than nominal pass line.

Min. ∆PL = 0mm

Max. ∆PL = +15mm(interlocking) to protect mechanical collision with bottom bending blocks.

DWB : Bottom work roll diameter (DWB = 1125~1250).

DBB : Bottom backup roll diameter (DBB = 1440~1600).

S : Hydraulic screw down position (oil height).

(2) Roll opening [ii]

∆Op = (4165 – 210 – 610 – 965) – DWT – DBT/2 – ∆X

Where

∆Op : Roll opening between work roll and nominal pass line.

∆X : Screw down position from maximum opening of position with maximum roll. (0~550mm)

DWT : Top work roll diameter (DWT = 1125~1250).

DBT : Top backup roll diameter (DBT = 1440~1600).

(3) Roll gap [iii]

Therefore, roll gap is ∆Op + ∆PL

根据图1及上述辊缝计算公式得出,辊缝控制由机械丝杆及液压油缸公共动作完成,辊缝正常的调节由机械丝杆进行调节,机械丝杆辊缝调节具有速度快,但是精度较差;但液压油缸调节相对于机械丝杆而已,液压油缸具有速度响应快、控制精度高的特点,在两者的共同作用下,共同完成了R2的辊缝高精度控制;同时其R2的工作辊辊径小于1140mm时,HGC阀台会产生严重抖动,从ODG曲线查看伺服阀反馈信号,其伺服阀曲线浪性严重。但是当工作辊辊径在小于1140mm时,要实现正常的辊缝控制,则液压油缸的伸出行程较大,同时对油缸的动态响应要求非常高,但是目前液压油缸在完成工作辊小辊径辊缝调节时,液压油缸的HGC阀台及其管道抖动严重,严重情况下会把阀台固定丝杆及其液压管道抖断,产生严重的设备故障。阀台伺服阀反馈曲线如下:

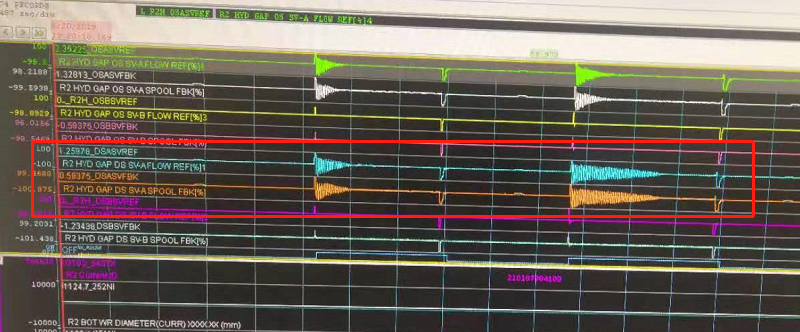

图2

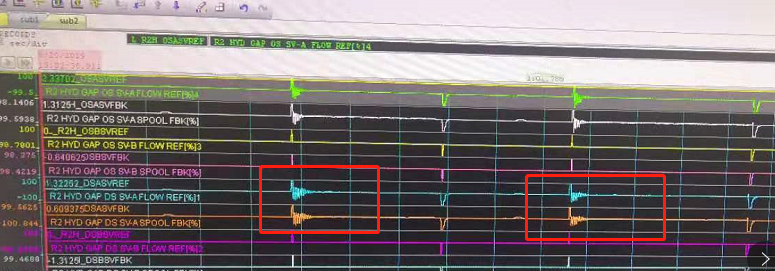

可以上图2上看出,当辊径小于1140mm时,HGC油缸的给定及反馈曲线浪性严重,从现场液压阀台确认,现场阀台也抖动严重。由于伺服阀的给定也是浪性严重,因此怀疑程序是在工作辊辊径小于1140mm时,伺服阀输出的响应频率太快,导致阀台抖动严重。

通过对程序的消化发现,在HGC伺服阀的输出程序上,程序的控制逻辑是一致的,因此初步判断控制逻辑存在BUG问题。由于是工作辊辊径小于1140mm才出现的伺服阀输出浪性,查看程序发现,在工作辊辊径无论是多大,其增益控制参数都是为1(默认值),程序并没有对伺服控制的增益值按照工作辊辊径大小及油缸的动作行程进行分段控制,长行程油缸情况,在不同位置伺服阀位置调节器的反应不同,根据伺服阀的控制原理,这时可以用油缸位置补偿增益。此补偿通过改变增益(该增益基于油缸位置)来消除反应的差异。因此,初步分析得出:由于HGC伺服控制增益值都是采用默认值1,导致R2工作辊在辊径小于1140mm时,长行程油缸的情况下,伺服控制输出浪性严重,导致HGC阀台抖动严重。

改进措施

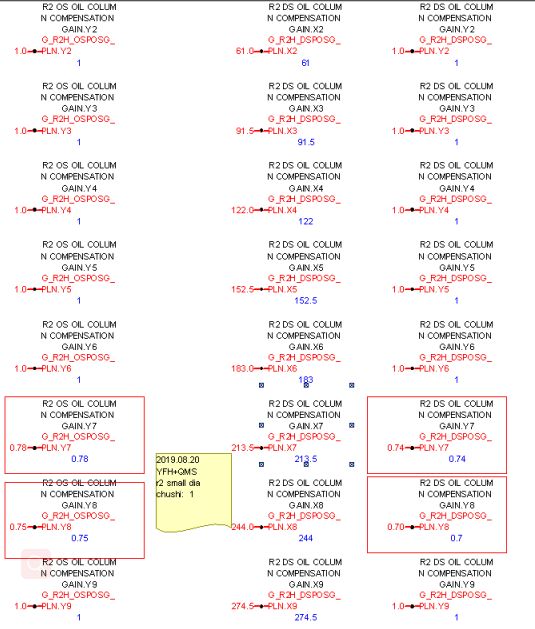

由于是在长行程油缸情况,在不同位置伺服阀位置调节器的反应不同,才导致了R2工作辊小辊径时HGC阀台抖动严重。因此,在补偿伺服阀位置调节器时,对工作辊的辊径范围进行了划分,不同的辊径对应不同的油缸伸出量,同时对应不同的补偿量,补偿通过改变增益(该增益基于油缸位置)来消除反应的差异。因此,主要是通过调节增益,改变伺服阀的输出,降低阀台抖动量。程序修改如下图所示:

图3

对伺服阀增益参数调节完以后,查看R2工作辊在小辊径轧制时,油缸长行程工作状态下HGC阀台的抖动情况,下图为从ODG软件查看伺服阀的给定及反馈曲线,从曲线上看,对此图2发现,伺服阀的给定及反馈曲线浪性偏小,抖动时间较没有增益没有调整之前短很多,证明伺服阀增益参数调整后效果良好

图4

结束语

通过优化伺服阀位置调节器的增益补偿,从图4上可以看出,程序优化后,伺服阀的给定及反馈曲线浪性波动小,时间段,如图2形成鲜明对比。同时查看现场实际情况,当R2工作辊辊径小于1140mm时,HGC阀台的抖动情况明显偏小,在合理并可控的范围内。此问题的解决,一是降低了阀台的抖动,对设备起了保护作用,二是有效延长了R2工作辊使用公里数,增加了工作辊的上机使用时间,降低了工作辊报废频率。

参 考 文 献

[1] K. Maruyama 《R2 Gap Control 》 《R2 HGC 》,2014年9月

作者简介:林官海(1991-),男(汉),广西贵港人,现从事宝钢湛江钢铁2250热轧厂板粗电气作业长。