中国能源建设集团湖南火电建设有限公司

摘要:光塔项目集热管屏是大型光伏项目的重要构成部分。此类项目因为承建时期技术、材料,以及运行过程中的自然损耗,逐渐影响到项目的正常运转。在后续维护修复过程中,需要找出问题的根源,并制定相应的技术保障措施。本文结合中东地区某950mw太阳能光热光伏项目为例,就QC技术质量控制进行分析。

关键词:光塔;光伏混合;集热管屏;修复;技术保障

某950MW太阳能光热光伏混合项目是迄今为止,全球最大的太阳能发电项目。该项目包括700MW太阳能光热电站和250MW光伏电站。700MW光热电站包括:1x100MW塔式储热发电机组和3x200MW槽式储热发电机组。该项目是我国“一带一路”的重点工程项目,也是我国企业在中东北非市场的标志性项目。

1.相关技术分析

集热管屏是光热塔式项目集热器的核心部件,集热管材质为SB626NO6230的高镍合金管,规格为50.8*2.0mm,该材质有极强的吸热性和收缩性,因运输保护不当造成集热管大面积海水锈蚀,需要更换集热管,而其超薄特性及较小的管间间距造成管屏修复大大增加,同时该材质焊接时对热输入和清洁度要求也相当高,集热管每根管道采购成本高达5000美金,高额的成本不容许有太多的返修。前期修复工作由欧洲某个厂家担任,在一个月时间仅完成19个焊口,其一次合格率也极不理想。为了如期保质的完成管屏修复工作,甲方委托我司进行技术攻关,我司接到通知后特成立提高集热管屏修复一次合格率QC小组。

2.项目简介

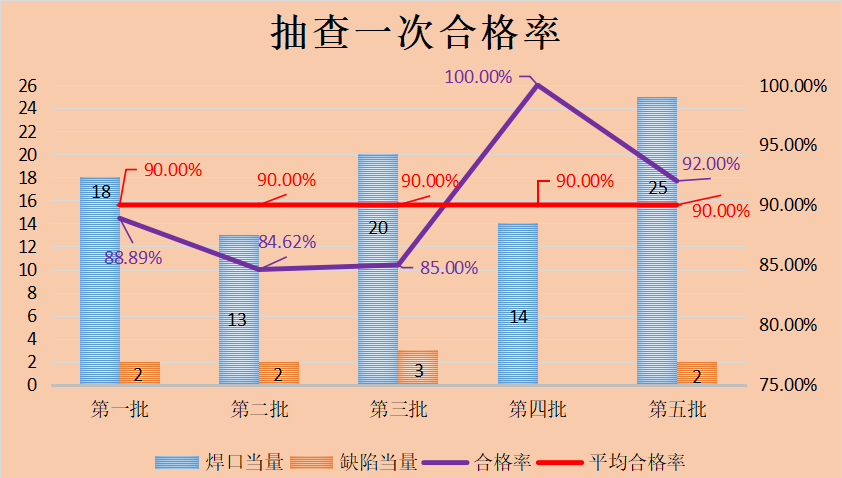

该项目前期由欧洲某家公司负责,其产品合格率较低,产生缺陷多为气孔,可借鉴经验有限。作为攻关团队,我们在之前的施工过程从来没有接触过这类管道焊接,为了保证管屏修复的质量,在前期专门进行了模拟练习,直接在原管屏装配练习管,进行实地练习攻关,最大限度地模拟现场焊接,对练习管道进行分批合格率调查。本项目QC小组选择了“提高光塔项目集热器管屏修复一次合格率”这一课题,以确保优质高效地完成集热器管屏修复工程。经检查发现:整个批次的一次合格率最高为100%,而平均合格率是90.00%,因此这还达不到项目质量要求的≥98%(见图1)。

图1:抽查一次合格率柱状图

3.提高修复率的技术保障

3.1设定目标

气孔和夹钨、咬边是影响管屏修复一次合格率主要缺陷(89%)。如果我们能够将气孔、夹钨、咬边等问题出现频率降低91%,那么管屏修复一次合格率可提高97.1%(89%+89%*91%)。QC小组决定重点攻关管屏修复过程中产生的气孔、夹钨、咬边等问题,将“管屏修复一次合格率提升至98.1%”作为本次活动目标。

3.2原因分析

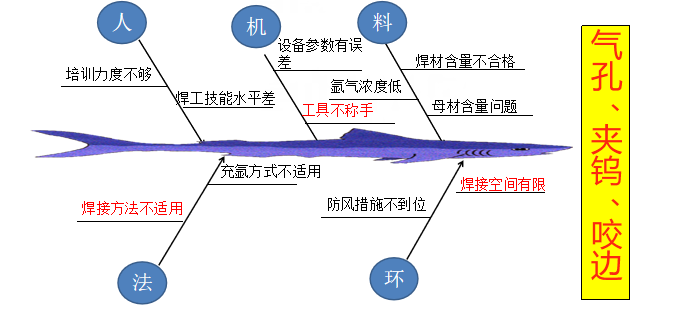

技术因素。管屏修复过程中产生的气孔、夹钨、咬边等三大缺陷。结合本工程的实际情况查抄原因,并得出以下因果图(鱼骨图):

图2 技术问题因果分析图

(2)其他因素。热管屏材质为SB626NO6230,对于焊接本身是比较难的。再加上管屏厚度仅有2mm,所以对于电流的大小就有了比较严格的要求,过大会出现焊穿的现象,而过早熄弧会导致缩孔的产生,这就对焊工技能水平提出来比较高的要求;比较狭小的施焊空间也使得管屏修复工作困难重重,对于比较难的焊接位置,焊接质量无法得到保障。

3.3要因分析

(1)原因:焊工技能水平差、设备参数存在误差、设备参数存在误差、工具无法满足施工、焊材含量不合格、母材含量问题、氩气浓度低、焊接手法不适用、焊接空间有限、防风措施不到位。(2)确认方法:资料查询,现场调查,或两种方法相结合。(3)确认内容。查看是否有培训记录以及现场是否有交底记录,修复方案等;检查焊机等设备是否可以正常使用,参数是否准确;工机具无法满足现场施工、焊接方法不适用、焊接空间有限。

4.技术改进措施

4.1工机具无法满足现场施工

帮助提高焊工操作技能水平,定制管屏修复专用工具。定制适合于管屏间隙的焊把、气动磨刀等工具。针对现有焊把、砂轮机等工具在正式管屏修复时,由于管束之间的间隙比较狭小,导致常规的焊把无法施展,因此QC小组从国内定制了一批适合管屏修复使用的专用焊把及气动磨刀,从根本上解决了工机具不称手或者不适用的现象。

4.2焊接方法不适用

(1)加强过程管控,对于每一道修复焊口,要严格控制热输入,使得热输入控制在2KJ/mm以下,并形成过程记录;(2)加强模拟练习,由于考试时的位置与可操作的空间跟正式修复存在较大的差距,导致焊工手法陌生感强,操作熟练程度不高,手法不娴熟等,所以QC小组模拟现场实际,制作了简易管屏修复管模型,为的是加强困难位置的练习,尽快适应这种施焊的空间与难度。(3)强化焊工基本功,严格按照WPS施焊,焊接时应控制钨极伸出长度,对接焊时钨极伸出长度一般保持在5~6 mm;强化焊工操作基本功,焊接时,严格控制钨极与工件间距离,以免与工件接触导致夹钨。

4.3焊接空间有限

由于管束之间间隙较小,使得施焊难度增加,且有部分区域无法满足焊接条件,除了上述提到的定制工具等一系列措施之外,合理安排焊接顺序也是至关重要的,是从内向外,还是从外向内,经过QC小组讨论,结合实际情况,制定了,以“从内向外”为主,参考“焊工意见”为辅的安装顺序。(1)从内向外:将需要更换的管束提前编号,考虑到大部分更换的位置及焊接时所需的空间,采取从内向外的安装顺序,为其他管束争取留下焊接空间。(2)焊工意见:对作为实际操作者,焊工对于焊接所需的条件是清晰的,同时他们更加明白什么样的焊接空间是自己所能接受的,因此对于焊工的意见,也是参考的重要内容。

5.结果

5.1抽检一次合格率与焊口一次合格率

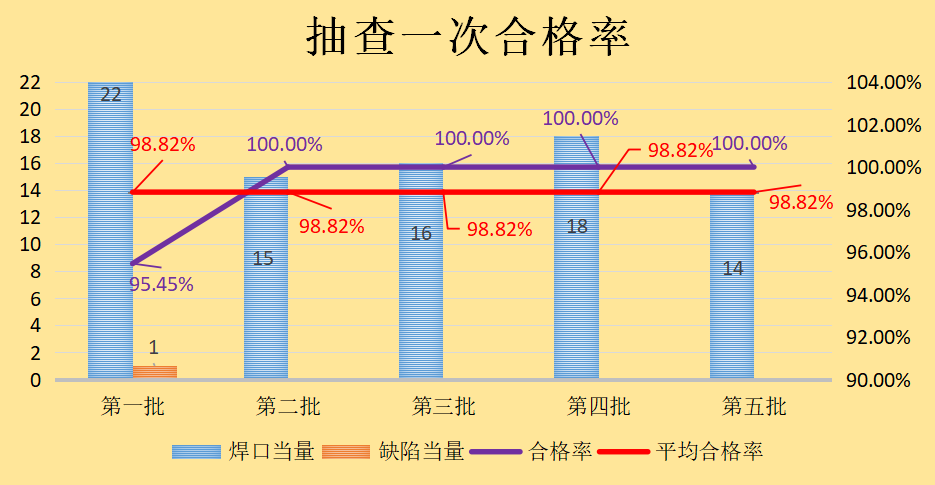

QC小组通过抽查85个当量发现:焊口一次合格率(平均值)从原来的90%提升到98.82%,同时咬边、夹钨、气孔等缺陷明显改善。

图3:抽查一次合格率柱状图

从柱状图不难看出,在本次活动结束后,焊口一次合格率从活动前的90%,提升到活动后的98.82%,高于活动目标值98%,活动效果显著。

5.2效益体现

经济效益。通过一次合格率的提高,返修焊口减少380*(98.82%-90%)≈34个,如上表明细所示,返修成本节约37944元,工期成本为1052000元,总计节约1089944元。b、 质量效益:管屏修复的完成,为后续整个MSR水压以及水循环,乃至整个CT区域的高质量投运打下了坚实的质量基础;

(4)社会效益。该项目的成功,充分体现了我公司先进的管理水平和能力,受到了业主和各参建方的一致好评。

(3)质量效益。管屏修复的完成,为后续整个MSR水压以及水循环,乃至整个CT区域的高质量投运打下了坚实的质量基础。