哈尔滨汇焓科技有限公司,黑龙江省哈尔滨市 150000

摘要:通过宏观检查、几何尺寸测量、化学成分分析、金相检验、扫描电镜分析和硬度测试等方法,分析了水冷壁破裂管试样泄漏的原因。结果表明,水冷壁管对接焊缝裂纹产生于焊缝热影响区的粗晶区,在管系结构应力、弯曲应力等附加应力的作用下,裂纹产生、扩展甚至泄漏。

水冷壁;泄漏应力

介绍

随着国家节能减排战略的实施,我国投产和在建的超超临界(含高效超超超临界)机组规模居世界首位,标志着我们在超超临界火电技术领域实现了跨越式发展,火力发电技术与国外相比缩短了30 ~ 40年,达到了国际先进水平[1]。但随着超超临界机组的增多和运行时间的延长,早期故障、爆炸、水冷壁泄漏等问题逐渐显现并越来越突出,部分电厂甚至因此频繁非计划停运,成为影响超超临界机组安全稳定运行的重要因素。

与超临界锅炉相比,超超临界锅炉的水冷壁布局复杂,结构受力复杂,负责供热水和部分过热饱和蒸汽。它具有容量大、蒸发加热面积大、无汽水两相区、壁面热负荷高、温度偏差大、水冷壁热应力变化大的特点。水冷壁内径选择较小,水冷壁管对异常壁温敏感。随着运行温度的升高,高温氧化更加严重,管壁传热进一步恶化。特别是国内超超临界机组参加调峰,负荷波动大,水冷壁瞬时温度变化频繁,热疲劳机理导致爆管。同时,超超临界锅炉使用的一些新材料存在一些不确定因素,加上制造、安装、运行、维护、监督管理等原因,进一步增加了超超临界锅炉水冷壁的泄漏风险[2-4]。

电站锅炉“四管泄漏”是造成火电机组非计划停机的最重要因素之一。据某集团统计,“四管泄漏”占机组非计划停运的51%,其中水冷壁泄漏占“四管泄漏”的38.7%,成为影响机组安全稳定运行、保障供电安全的重要因素。因此,深入分析锅炉“四管泄漏”,尤其是水冷壁泄漏的原因,并制定相应的防治措施就显得尤为迫切。以下是对超超临界锅炉服役后水冷壁对接焊缝开裂泄漏的分析和讨论。

1问题概述

某电厂锅炉为660MW超超临界参数直流锅炉,型号为HG-2042/26.15-YM3。采用п型锅炉布置、单炉、改进的低NOx分级送风燃烧系统和壁切燃烧方式。该炉采用带内螺纹管的垂直上升膜式炉壁、带循环泵的启动系统和一次中间再热。过热蒸汽出口温度605℃,出口压力26.15 MPa,再热蒸汽出口温度603℃,出口压力5.974mpa锅炉采用平衡通风,室外布置,固体排渣,全钢架全悬挂结构。该机组于2010年投运,2019年11月泄漏时累计运行约6.5万小时。

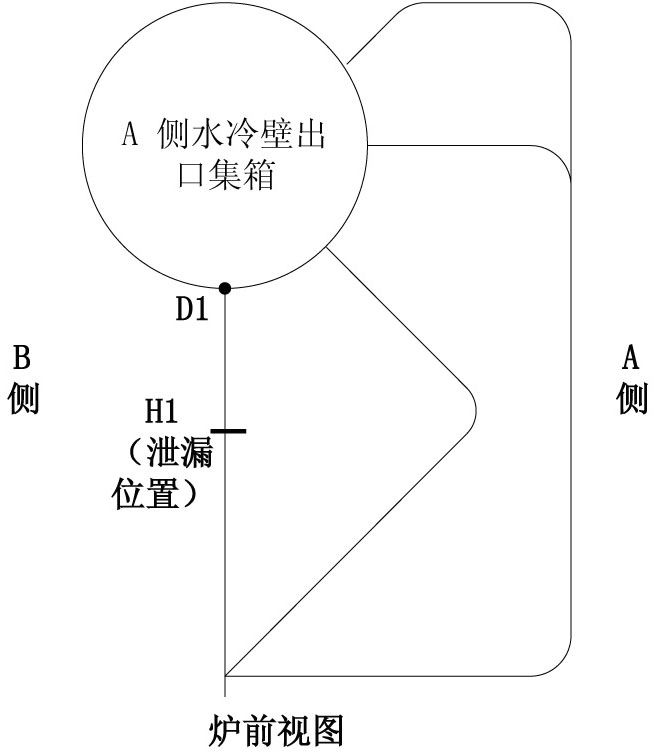

泄漏管位于A侧水冷壁出口集管下方直管的第一个对接焊缝处。如图1所示,焊缝位于天花板上方200毫米处。对相似位置的焊缝进行磁粉检测和膨胀检测,共检测到19处焊缝,发现12处焊缝存在裂纹,均位于焊缝A侧半周;检查焊缝的B侧半圆未发现缺陷。

图1泄漏位置示意图

水冷壁管材质为15CrMoG,规格为φ 28.6× 6.2mm,为了分析水冷壁管对接焊缝的泄漏原因,按照GB/T 223、GB/T 6394、GB/T 231.1、GB/T 228.1、DL/T 884、DL/T 787等进行了试验。

2个测试结果

2.1外观检查和几何尺寸测量

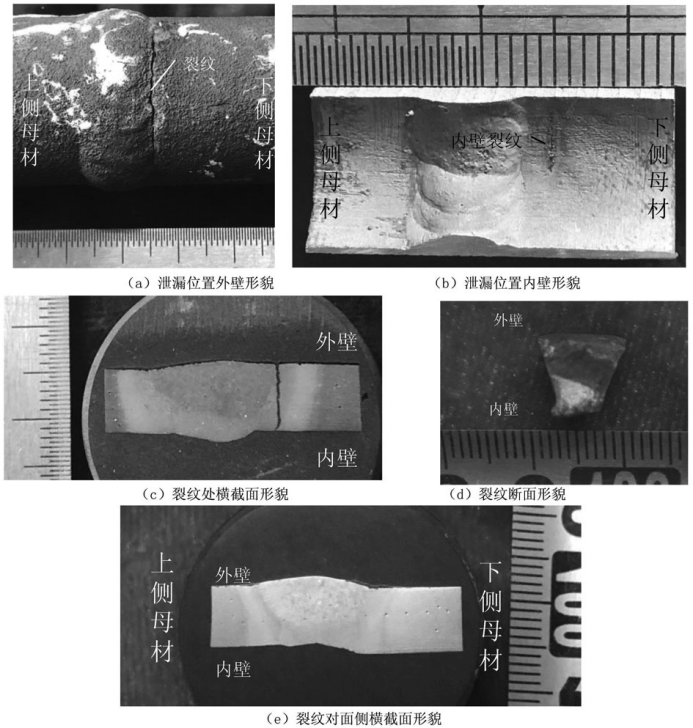

水冷壁炉A外壁下侧靠近母材焊缝处沿圆周有一条约22 mm的裂纹,约占整管周长的四分之一。管道内壁裂纹长度约为4 mm如图2(a)和2(b)所示,可以初步判断裂纹是由外壁产生的,并沿圆周方向延伸至内壁。沿着管道样品的纵向截面,裂纹在外壁熔合线附近产生,并沿垂直于管道样品表面的壁厚方向延伸至内壁,如图2(c)所示。裂纹截面形貌如图2(d)所示,裂纹附近断口无明显塑性变形。从图2(e)可以看出,焊接时管样焊缝上下两侧内壁有错缝,错缝值约为1 mm,超过了标准DL/T 869-2012的要求:一侧对焊的局部错缝值不应超过壁厚的10%,且不大于1 mm,焊缝上侧管的错缝向A侧偏移。裂纹一侧的热影响区宽度大于裂纹另一侧的热影响区宽度。

用游标卡尺测量管材试样(φ28.6×6.2mm)的壁厚和外径,结果表明焊缝两侧管材试样的壁厚没有减小,外径也没有明显胀大。

2.2化学成分分析

对水冷壁焊缝的上下母材进行粉末取样,进行化学成分分析。分析仪器有:碳、硫红外碳硫分析仪;其他元素ICP-AES全光谱直读等离子体发射光谱分析仪。如表1所示,管材样品中各元素含量与15CrMoG钢一致[5]。

2.3金相检验

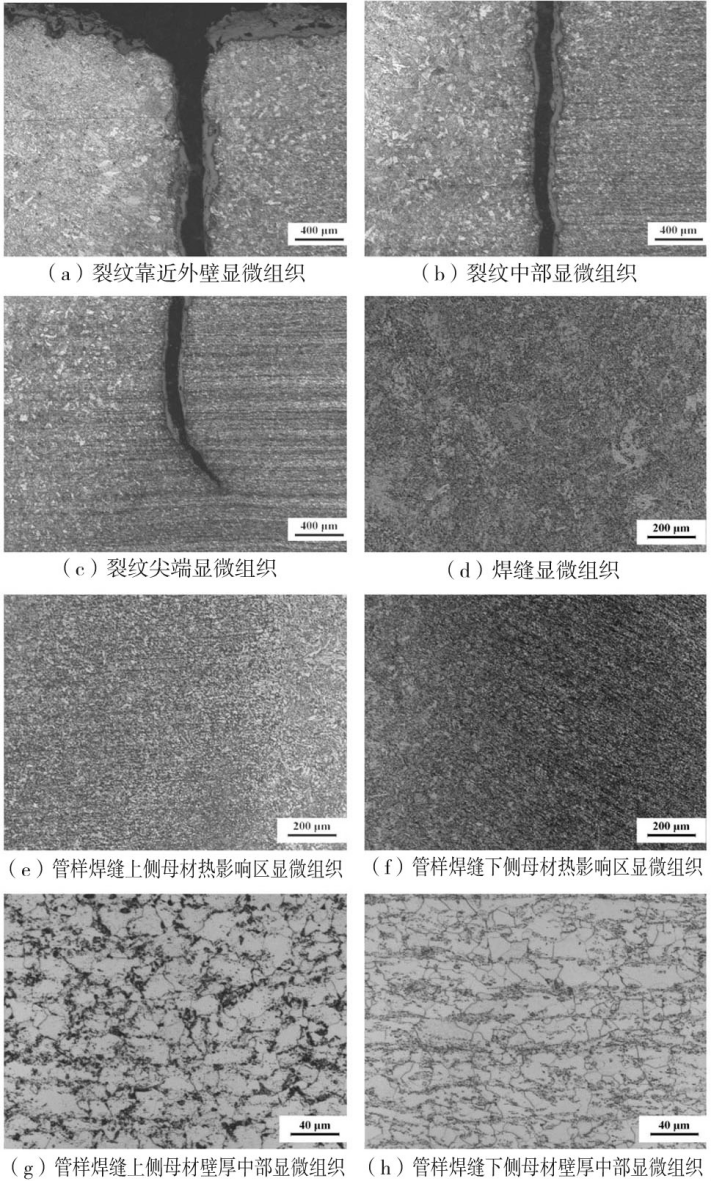

管材样品不同部位的金相分析显示,显微组织和形貌如图3所示。从金相检验结果可以看出,裂纹起源于管坯外壁热影响区的粗晶区,并垂直于管坯表面延伸至内壁。裂纹附近的外壁上有厚厚的氧化皮,裂纹两侧的横截面上也有厚厚的氧化物。焊缝组织为贝氏体,上部母材组织为铁素体加珠光体,球化等级为2级,平均晶粒度等级为7 ~ 8级。下母材显微组织为铁素体加珠光体,球化等级为3级,平均晶粒度为8 ~ 9级。

2.4扫描电子显微镜分析

用FEI Quanta 400扫描电镜观察了焊缝侧裂纹断口的扫描电镜形貌。清洗前断口上有一层厚厚的氧化皮。据OX- FORD INCA能量X射线能谱仪分析,未发现S、Cl等有害元素,主要为Fe、O元素。

苏。用弱酸多次清洗断口上的氧化皮,清洗后断口的微观形貌如图4所示。结果表明,试样断口呈现明显的冰糖块形貌,为典型的脆性晶间裂纹,并伴有次生晶间裂纹。

2.5硬度测试

根据GB/T 4340.1—2009标准,对VH1150进行了维氏硬度试验

在裂纹开口最大值(1号)、裂纹尖端(2号)和裂纹开口最大值相反侧(3号)的纵向样品壁厚中心,在试验机上进行维氏硬度试验。从上层母材壁厚的中心开始,每隔2 mm测量一点,试验载荷为98 N,保持载荷10 s,试验结果列于表2。结果表明,各部位硬度均符合标准要求,但1号试样上母材和焊缝硬度接近标准要求上限。

3原因分析

管样焊缝上下两侧在焊接时内壁有错缝,错缝值约为1 mm,超过标准DL/T 869的要求。管材试样的裂纹起源于外部热影响区的粗晶区,沿垂直于管材试样表面的壁厚方向延伸至内壁,为脆性沿晶断裂,并伴有次生沿晶裂纹。焊缝上下母材显微组织未见明显异常,上母材和最大裂纹开口处焊缝硬度接近标准要求的上限。

当试样焊缝上下两侧相互焊接时,内壁上有一个错缝,使焊缝下侧管子偏移产生的弯矩和弯曲应力作用于A侧的错缝。焊接接头高出顶棚200 mm,管道通过顶棚时活动范围小,容易因膨胀或其他原因卡住,使焊接接头产生较大的约束应力。管道结构应力、弯曲应力等附加应力在运行过程中存在于焊接接头中。根据2019年11月对其他类似位置焊缝的随机检查结果发现,在检查的19条焊缝中,有12条焊缝存在裂纹,裂纹均位于焊缝A侧的半周,可以判断该位置焊缝A侧存在较大的应力水平。焊接接头的粗晶区域是过热区域,是整个焊接接头的薄弱区域,从而导致焊接接头应力水平相对较高的A侧粗晶区域产生、扩展和泄漏裂纹。

4结论

水冷壁管对接焊缝裂纹产生于焊缝热影响区的粗晶区域,在管系结构应力、弯曲应力等附加应力作用下,裂纹产生、扩展甚至泄漏。为防止水冷壁泄漏造成非计划停机,应注意防止管道在配合时发生错动。同时要注意管道穿过吊顶时留有一定的膨胀余量,避免管道结构受力过大。

参考文献

1高鹏里.超超临界锅炉水冷壁风险评估与管理探讨[J].浙江电力,

2014(1):47-50.

2刘鸿国,等.新型耐热钢用于超超临界机组锅炉出现问题的分析对策[J].电力建设,2012(2):56-59.

3蔡晖.国产超( 超) 临界锅炉构件常见问题及原因分析[J]. 华电技术,2008,30(4):27-31.

4柯文石.华能玉环电厂 1 000 MW 超超临界机组建设的探讨与实践

[J].电力建设,2005,26(6):1-5.

5姜求志,王金瑞.火力发电厂金属材料手册[M].北京:中国电力出

版社,2001:166-191.