1. 佛山市国星光电股份有限公司,广东佛山, 528000 2. 广东工业大学 智能制造,广东广州, 510520

摘 要:功率半导体器件是电力电子控制的核心,是我国急需发展与攻关的核心领域之一,国产功率器件具有极大的市场发展空间。以SiC为代表的第三代半导体功率半导体器件,突破了Si功率半导体的功率上限,它具备更高的耐热性、更宽的禁带宽度、更大的击穿电场、更小的导通电阻,在大功率密度应用中将会有更大市场空间。随着第三代半导体功率器件的发展,对于分立器件而言既是一个突破功率上限机会,也是对封测散热设计的重要挑战。通过分析SiC芯片的TO-247封装的热学仿真结果,设计出2款有助于提升散热效果的封装新结构,再结合电、热、结构应力仿真软件辅助分析,比对传统结构及新结构的TO-247封装的功率器件,在相同边界条件下的分析其流场、温度场的变化,确定散热结构的有效性。

关键词:TO-247封装;SiC功率器件;热学仿真;新结构;

中图分类号:TN303 文献标识码 A

基金项目:

E-mail:成年斌 chengnianbin@nationstar.com

The Heat Dissipation Analysis for New Structure of SIC on TO-247 Package

CHENG Nianbin1、2, ZHANG Honggui1, XU Hengji1

(1.Foshan Nationstar Optoelectronics CO.,LTD, 528000, Guangdong China;

2. Guangdong University of Technology,School of Intelligent Manufacturing,510520 Guangdong China)

Abstract Power semiconductor devices are the core of power electronic control, and are one of the core areas in which China's technology urgently needs to be developed and tackled. Local power devices have great potential for development.The third-generation semiconductor power semiconductor devices, such as SiC, can break the upper limit of Si,because of its higher heat resistance, wider band gap, larger breakdown electric field, and smaller on-resistance.With the development of the third-generation semiconductor power devices, it is not only an opportunity to break the power limit , but it is also an important challenge in how to improve the heat dissipation design. Based on the TO-247 single-tube package SIC power device, this paper designs two new package structures that help to improve the heat dissipation effect. Combined with the Workbench simulation software, the TO-247 package of the existing structure and the new structure were compared, and the changes in the flow field and temperature field were analyzed to select the best one.

Keywords Package TO-247,SiC Power Device,Thermal Simulation,New Structure

1 引 言

功率半导体器件是电力电子控制的核心,是我国急需发展与攻关的核心领域之一;据有关机构[1]预测,功率半导体2022年市场规模可达426亿美元,国产功率器件具有极大的市场发展空间。第三代半导体材料作为极具潜力的战略性新兴材料,它具备更高的耐热性、更宽的禁带宽度、更大的击穿电场、更小的导通电阻等特性,世界各国对第三代半导体进行了长期的重点关注和布局,全球各国均将其置于重要的战略位置。自2001年Infineon[2]推出第一款商业SIC二极管以来,SIC器件的研究的发展是飞跃式的。近20年来,以SIC为代表的宽禁带半导体器件广泛受到各业界的关注。

本文以TO-247封装为研究对象,以Tj节温为指标,探寻更好散热效果的分立器件封装结构。

2 热力学分析基础理论[6-8]

热力学分析是研究计算机传热学与热学的综合学科,结合计算机仿真的热力学分析手段,应用在电子电力器件的开发中是很常规的技术分析手段。以热传播特性赖分析一个良好性能的热沉,它应具备较好的吸热能力,较好的储热能力及较好的热传导能力,这样才能快速将芯片节温中的热传导出去。

2.1 导热

导热又称热传导,物体各部分无相对位移或不同物体直接接触时靠分子、原子及自有电子等微观粒子的热运动进行热量传递的现象。

图1 墙壁的散热

如图1为平面墙壁的散热示意图。平面热量与两侧表面的温度差成正比,与壁厚成反比,并于材料的导热性能有关,因此平面壁导热计算公式为:

Φ=λ*Δt*A/δ (1)

写成热流密度公式为:

q=λ*Δt/δ (2)

式中,Φ 为平面壁导热量,单位为W;

A为壁面积,单位为m2;

δ 为壁厚,单位为m;

Δt为两壁表面温度差,Δt=tM-tN,单位为°C;

λ为比例系数,又称传导率,其意义为:单位厚度物体具有温度差时,在他的单位面积上每一个单位时间导热量,单位是[W/(m*K)],他标识材料导热能力的大小。如TO-247封装支架用到的纯铜材料,其λ导热率近400[W/(m*K)]。

2.2 热对流

依靠流体运动,吧热量有一处传递到另一处的想象,称为热对流。热对流是传热的另一种基本形式牛顿于1701年提出热对流的换热为:

q=hΔt (3)

式中,Δt为固体表面温度及流场温度的温度差,单位为°C。

h为对流换热表面传热系数,其意义为在单位面积上,流体与壁面之间的温差存在单位时间内所能传递的热量。常用的单位是[J/m2·s·K];q是热量密度,单位(W/m2)。

热阻Rh=1/h,因此热对流关系又能写成:

q=Δt/Rh (4)

2.3 热生成率

热生成率,是物体单位体积单位时间内产生的热量,单位为W/m3。公式为:

HGEN=P/A (6)

2.5 传热过程

两流体通过避免换热,热从一侧高温流程通过壁传给另一侧低温流体过程称传热过程。如图2,有一大平面壁,面积为A,一侧温度为Tf1,另一侧温度为Tf2,表面交换传热系数分别为h1,h2,避免温度分别为Tw1,Tw2,壁的材料系数为λ,壁厚δ。

图2 两流体间的传热过程

则传热系k可记为:

k=1/[1/h1+δ/λ+1/h2] (7)

传热系数k的意义是在单位时间、单位壁面积上,冷热流体每个单位温度差可传递的热量多少,单位是[W/(m2*K)]。

传热系数k可反映传热过程的快慢,可写成热阻形式:

RK=1/k=1/h1+δ/λ+1/h2 (8)

热阻RK单位是[m2*K/W],由公式6或公式7可以看出:k值越大或Rk值越小,传热效果越好,反正越差。

2.6 温度场

温度场是指某一时刻空间个点温度的总称,一般是时间和空间的函数,记为:

T=f(x,y,z,τ) (9)

式中,T为温度;x,y,z为直角坐标系的空间坐标;τ是时间。

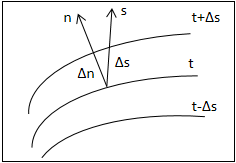

同一时刻,温度场中温度相同的点连起来所构成的面是等温面,不同等温面与统一平面相交,则在此平面上构成一簇曲线,称为等温线,如图3(a)。

(a)等温线示意图 (b)温度梯度示意图

图3 温度场等温线及稳定梯度

在等温面上,不存在温度差,因此不存在热量传递。温度梯度是指自等温面某点到另一个等温面某点,以该点温度变化率最大,沿该点法线方向,数值也整好等于这个最大温度变化率的矢量程温度梯度,如图3(b)。温度梯度用gradt表示。

因此热流密度矢量q在三个坐标轴上的分量表示为:

q=qxi+qyj+qzk (10)

式中,i, j, k 分别是三个坐标轴的单位矢量。

2.7 导热微分方程

傅里叶确定了热流密度和温度梯度的关系(公式8),进一步确定了温度场,借助热学第一定律---能量守恒定律,把物体各温度点关联起来,建立温度场通用微分方程,此方程称之为导热微分方程。假定导热物体中分割出一个微元体(

dV=dxdydz),微元体三个边分别平行于X,Y,Z轴,如图4所示。

图4 微元体的导热

由此得出:

经X表面的热量为:dφx=qxdydzdτ;

经X+dx表面到处的热量为:dφx+dx=qx+dxdydzdτ=qx+∂qx/∂xdx;

于是的dτ内,X轴的净热量为:dφx-dφx+dx=∂qx/∂xdxdydzdτ;

同理得,Y轴的净热量为:dφy-dφy+dy=∂qy/∂ydxdydzdτ;

同理得,Z轴的净热量为:dφz-dφz+dz=∂qz/∂zdxdydzdτ;

因此,X,Y,Z三个方向导热微元体的净热量、内热源发热量、热力学能增量分别为:

I净热量= -(∂qx/∂x+∂qy/∂y+∂qz/∂z)dxdydzdτ (11)

I内热源发热量=qvdxdydzdτ (12)

I热力学能增量=pc∂t/∂τdxdydzdτ (13)

对于固体和不可压缩的流体,比热容为Cp,通过微元体净热量、内热源发热量、热力学能增量的关系,去(dxdydzdτ)得到最终的导热微分方程:

pc∂t/∂τ=∂(λ∂t/∂x)∂x+∂(λ∂t/∂y)∂y+∂(λ∂t/∂z)∂z (14)

3热力学仿真计算

3.1 热力学软件说明[6]

本次研究采用的热力学仿真软件及仿真技术支持来自于华南理工大学研究团队,在此十分感谢华南理工大学的研究团队,在本次研究中给予的支持与指导。

在华南理工大学研究团队的支持下,本次研究借用了ANSYS Workbench作为多物理场及优化分析平台。ANSYS Workbench 提供了多重参数链接互动、项目数据自动更新机制、全面的参数管理、无缝集成优化设计工具等。使ANSYS 在“仿真驱动产品设计(SDPD:Simulation Driven Product Development)”方面达到了前所未有的高度,同时ANSYS Workbench 具备强大的结构、流体、热、电磁及其相互耦合分析功能。

3.2 热力学仿真流程及基本假设

本文应用到ANSYS Workbench 热学分析功能,具体的工作流程如下:

图5 仿真分析工作流程

利用上述流程作仿真,基于如下假定条件成立的基础上进行:

假定模型优化,去除模型小特征不会对仿真结果有影响;

假定脉冲可以不存在干扰,完全按照设定参数脉冲输入;

假定模型物性特征在脉冲输入前、脉冲输入时、脉冲输入后变化率是定常;

假定部件间接触良好,不存在空洞等异常影响;

假定仅存在设置的边界条件影响,不存在其他为设定条件影响;

假定未考虑到的条件对本次测试研究不造成严重的偏差影响。

3.3 TO-247封装结构建模基础设定

3.3.1 芯片参数设定

本研究选用的芯片为SIC N-MOSFET芯片,尺寸结构为2786um*2766um*390um,芯片底部为MOSFET的D极,作为焊盘,通过焊料与铜支架连接;顶部小焊盘为MOSFET的G极,焊盘尺寸480um*796um;顶部S极焊盘为大焊盘,有两个,尺寸为1349um*875um,两个焊盘是连通状态,如图6。

图6 N-MOSFET 芯片示意图

芯片作为器件核心的发热源,对其热发生率进行设定,ANSYS Workbench仿真中对芯片给到的参数及发热脉冲。查芯片规格书文件,芯片内阻为1.085°(C/W),结合芯片的尺寸体积,得到该芯片热生成率HGEN为27.929(W/m3)。同理查得芯片导热系数,比热容等参数信息如图7(a)。仿真发热方式采用波形来模拟脉冲信号,T=2s(上升时间0.5s,下降时间0.5s),发热值为27.929(W/mm3),如图7(b),并设置热对流系数为1000。

图7 芯片参数仿真设计

3.3.2 其他材料的基础设置

传统的TO-247封装结构主要材料除了芯片之外,主要的材料结构还有TO-247铜支架、EMC塑封料(EMC-Epoxy Molding Compound 即环氧树脂模塑料)焊料丝和铝焊线,查阅本次实验的材料规格书,得到材料的性质特征,在ANSYS Workbench仿真中对此类材料设置的参数如下图表8。

铜 支 架 | 密度 | 10500 [kgm(-3)] | EMC 材料 | 密度 | 1919 [kgm(-3)] |

导热系数 | 100 [W/(m·K)] | 导热系数 | 0.879 [W/(m·K)] | ||

比热容 | 235 [J/(kg·C)] | 比热容 | 550 [J/(kg·C)] | ||

焊料丝 | 密度 | 11070 [kgm(-3)] | 铝焊线 | 密度 | 2700 [kgm(-3)] |

导热系数 | 44 [W/(m·K)] | 导热系数 | 238 [W/(m·K)] | ||

比热容 | 327 [J/(kg·C)] | 比热容 | 917 [J/(kg·C)] |

图表8 TO-247主要材料参数仿真设置

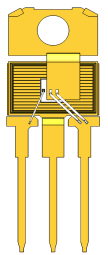

3.4 传统TO-247封装结构建模与散热器建模

传统的TO-247封装结构,是将芯片通过热固晶的形式,焊接在铜支架的焊盘上,完成WB打线后,再放入塑封目中,用EMC材料将固晶的半成品成型。塑封后完成固化、切筋、电镀等工艺后,便最终制造出TO-247封装的分立器件产品[9]。

利用SolidWorks软件,将其主要结构模型绘制出来,如图9(a)。

将9(a)的模型导入ANSYS Workbench仿真软件,对其模型进行优化。在软件中为了减少细节对网格划分的影响,优化的主要工作是去除产品细小特征,如图9(b)所示。

(a) TO-247及散热器模型 (b) 细节优化图

图9 传统TO-247封装结构建模与散热器建模

网格生产是流场计算与分析很关键的核心,为了计算简便遂对结构细节做优化,优化过程建立与不对原结构产生较大影响的基础上进行。得到优化后结构,调出参数表,赋予结构材料相应的参数特征,并将结构进行网格划分。

(a) 传统TO-247结构网格化 (b) 散热器边界调节设置

图10 传统TO247结构网格化及散热器边界设置

ANSYS Workbench仿真软件对结构进行网格划分,如图10(b),划分出833592个节点,215409个微元体。结合3.3的基础设置,完成边界条件的设置。散热条件采用背置散热器,热对流参数设置,如图10(b)。最终得到分析结果如图11、图12。

结合温度场及流场的仿真结果:芯片内部发热,主要的热量通过背置的散热器将其散出封装体之外;器件正面,因EMC材料的包裹,热量出现积聚;积聚的热量通过S极的铝线沿着TO-247封装的源极(S极)焊脚扩散。芯片核心最高温度高达127.41°C。

图11 传统TO-247封装结构温度场仿真结果

图12 传统TO-247封装结构流场仿真结果

3.5 TO-247新封装结构建模及流场、温度场分析

3.5.1 TO-247新封装结构设计猜想分析

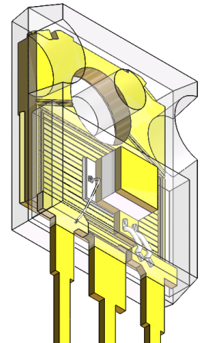

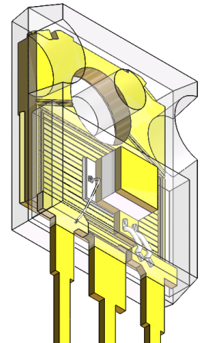

基于传统结构的温度场及流场分析,芯片正面的热量收到EMC材料的包裹,出现积聚现象。在新的结构设计方案中,“如何将被EMC材料包裹的热量导出?”,是本文需要解决的核心问题。为此设计了两款TO-247新封装结构,建模结果如图13(a)、图13(b)所示。

(a) TO-247上下支架新封装结构 (b) TO-247双面新封装结构

图13 TO-247散热新封装结构

TO-247上下支架新封装结构,对比传统的TO-247结构的差异是:将底部铜支架焊盘一分为二,铜支架焊盘分为了上下两个部分。上支架呈“凸字”形状,突出部分与芯片大焊盘接触,采用烧结工艺将芯片S极大焊盘与上支架突出形状部分完成连接。设计预想:芯片工作时,芯片上部的积聚热量可以通过与S极接触的支架凸起部分传导至上支架铜片,以缓解芯片正面热量积聚问题。

TO-247双面新封装结构,对比传统的TO-247结构的差异是:在芯片S极大焊盘上,通过烧结工艺连接一个散热组件,散热组件中间具备一层高导热且绝缘的材料层。设计预想:芯片工作时,芯片上部积聚的热量通过散热组件支架向上扩散,以缓解芯片正面热量积聚。

TO-247双面封装结构与TO-247上下支架新封装结构相比,由于TO-247双面封装结构散热距离更短,最终TO-247双面封装结构的芯片结温会更低。

3.5.2 TO-247上下支架封装结构设计及温度场、流场分析

TO-247上下支架封装结构,其核心在于芯片通过热固晶工艺焊接在下层支架后,在通过烧结工艺将芯片的正面大焊盘与上层支架焊接在一起,使得芯片上层积聚的热量可以从上层支架扩散出去。

图14 TO-247上下支架封装结构设计仿真优化及网格

本技术方案上下支架散热在同一侧,为了避免短路问题,同时尽可能减少对比误差,仿真用的散热器设计总面积与仿真用传统结构散热器面积一致,且分为上下两个部分。将SolidWorks模型导入ANSYS Workbench仿真软件,优化设计,去除小特征后,完成网格化;参数设置及边界条件按照3.3做基础设定,如图14所示。最终得出仿真结果。

图15 TO-247上下支架封装结构温度场仿真结果

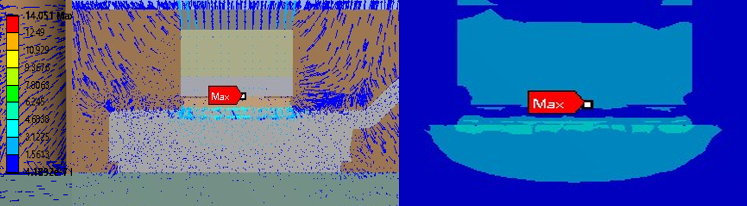

图16 TO-247上下支架封装结构流场仿真结果

最终输出的温度场仿真结果及流场仿真结果,如图15、图16,芯片内部发热,芯片上方的部分热量沿着上支架凸起一侧扩散,最终到达上支架铜片,再通过散热器将热量散发芯片核心最高温度达108.49°C。

3.5.3 TO-247双面封装结构设计及温度场、流场分析

TO-247双面封装结构主要的技术要点是散热支架的导入。通过在芯片大焊盘上烧结连接一个散热支架,支架中间夹层是导热绝缘材料,最顶部是一层薄薄的金属,有助于连接散热体时的热量扩散,如图17。

图17 散热组件与芯片、焊脚连接

工艺上,可将散热组件制作成为一个chip件,绝缘导热层可考虑导热系数为180W/(m*k)的氮化铝材料,下方铜厚0.5-1.0mm,上方铜厚100um;考虑利用贴片设备进行装贴,再配合烧结工艺将其焊接成型。

图18 TO-247双面散热封装结构设计仿真优化、散热组件参数及网格

从结构上,本技术可以通过底部大焊盘及顶部散热组件完成散热,仿真中,考虑在新结构的TO-247产品背部及正面分别增加散热体,仿真用的散热器设计总面积与仿真用传统结构散热器面积一致,将SolidWorks模型导入ANSYS Workbench仿真软件,优化设计,去除小特征后,完成网格化;参数设置及边界条件按照3.3做基础设定,再对散热组件参数及边界条件追加设置,如图18所示。最终得出仿真结果。

图19 TO-247双面散热封装结构温度场仿真结果

图20 TO-247双面散热封装结构流场仿真结果

最终输出的温度场仿真结果及流场仿真结果,如图19、图20,芯片内部发热,芯片上方的部分热量沿着散热组件方向扩散,并且且氮化铝散热组件的传热效果十分良好。再通过散热器将热量散发芯片核心最高温度仅达105.55°C。

4 分析与讨论

本文对三个封装结构的散热性能,是通过在同样的材料参数、散热边界条件的情况,比对芯片在发热时的温度场分布及流场情况,最终比对芯片核心最高温度,选出最优的散热方案。

4.1 三个封装结构温度场分析

三个TO-247的封装结构中,从传统的封装结构发现芯片正面的热量出现积聚的现象,主要是收到EMC材料的包裹,芯片正面的热量散发主要依靠EMC材料本身的散热性能。以温度场进行比较,如图22,结论如下。

(a)传统结构 (b)上下结构 (c)双面结构

图21 三个封装结构温度场

TO-247上下散热结构比之传统结构,中心高温区出现向上尖峰突出的形状,存在部分热量往上支架方向扩散的现象;

TO-247双面散热结构比之传统结构,明显地氮化铝散热组件表现出记为优越的导热性能,中心高温区沿着散热组件方向不断扩散;

三个封装结构中,从温度场表现上看,双面封装结构传热性能更为优越。

4.2 三个封装结构流场分析

三个封装结构中,以热流场进行分析,如图23,结论如下:

(a)传统结构 (b)上下结构 (c)双面结构

图22 三个封装结构热流场

TO-247传统封装结构,明显地看到芯片正上方热流密度较大,热量存在积聚的现象;

TO-247上下散热结构比之传统结构,热流明显被导向上支架方向,进而再从上支架焊盘向外扩散,导流与散热效果较为明显;

TO-247双面散热结构比之传统结构,氮化铝散热组件与芯片紧密结合,热流直接通过散热组件快速向外界扩散;

4.3 三个封装结构最高结温对比

散热封装设计,其主要目的就是降低芯片结温,从仿真最终结果比对三种封装结构的最高结温上看,传统结构最高结温为127.41°C,上下散热结构最高结温为108.49°C,双面结构最高结温为105.55°C,明显地从结温效果而言,双面结构的结温是最低的,如图24。

a)传统结构 b)上下结构 c)双面结构

图23 三个封装结构最高结温对比

根据温度与寿命时间模型[10],当温度越高时,电子元器件寿命越短,反之则越长。由此从寿命角度上看,双面封装结构表现也可能会较之上下散热结构与传统结构更优越。

5 结 论

本文通过对传统的TO-247封装结构的热学仿真分析,模拟了解芯片工作过程中的温度场及流场情况。基于保持TO-247轻便小型化的特点,在内部结构上进行改进,使得芯片内积聚的热量可以通过新结构散发至外界,实现降低内部结温的目的,同时为实现深挖TO-247封装功率上限的探索提供了一种参考方式。

基于结构设计及仿真分析数据,细化设计并制作样品验证,同时完成两项发明专利(发明专利申请号:CN202110451116、CN202110451128)、一项实用新型专利(申请号:CN202120865884)及本技术文章的撰写工作。

参考文献

基业常青,功率半导体市场规模及发展趋势深度分析.[EB/OL].(2019-03-26) [2021-03-09].https://www.sohu.com/a/303927173_100008679.

盛况,任娜,徐弘毅.碳化硅功率器件技术综述与发展[J].中国机电工程学报.2020,40(6):1741-1752.

刘建设,申涛,西安工业大学,电子元器件散热器的设计与研究[J].设计研究.2010,24, 125-126.

曾永锋,电子元器件散热方法研究[J].幸福生活指南. 2020,6:0219-0219.

蓝树朝,电子元器件散热方法研究[J].世界家苑-学术.2018(05).

CEA应用联盟,刘成柱. ANSYS Workbench 热力学分析实例演练[M]. 北京:机械工业出版社: 2018-05

张景柳,CPU风扇散热器散热效果分析[D].南京:南京理工大学.200606.

贾长治,胡仁喜,康士延,ANSYS 18.0 热力学有限元分析从入门到精通[M]. 北京:机械工业出版社: 2017-01.

龙乐,分立器件封装及其主流类型[J].电子与封装.2005,02:1681-1070

费庆宇,中国电子电器可靠性工程协会,电子元器件可靠性物理[EB/OL] [2021-03-09].https://wenku.baidu.com/view/9051fd105f0e7cd184253642.html

作者简介 | ||||||||

排序 | 姓名 | 性别 | 籍贯 | 出生年月 | 学历 | 职称/职务 | 研究方向 | 邮箱 |

1 | 成年斌* | 男 | 广东 清远 | 198709 | 本科 | 电子技术工程师 国星研究院副主任工程师 | 第三代半导体(SiC、GaN)功率器件/模块封测 | Chengnianbin @nationstar.com |

2 | 詹洪桂 | 男 | 广东 揭阳 | 199710 | 本科 | 国星研究院工程师 | 第三代半导体分立器件封测 | zhanhonggui@nationstar.com |

3 | 徐衡基 | 男 | 广东 揭阳 | 199803 | 本科 | 国星研究院工程师 | 第三代半导体分立器件封测 | xuhengji@nationstar.com |

说明:“*”即是第一作者,也是通讯作者。