广西工商技师学院,广西梧州 543199

【摘要】在FANUC-0i数控铣床孔加工项目的教学中,可以采用任务驱动方法进行教学,使学习者学习目标清晰,学习重点明确,更好地掌握孔加工项目的技能。

【关键词】孔加工; 工艺和程序;加工零件

一、任务导入教学

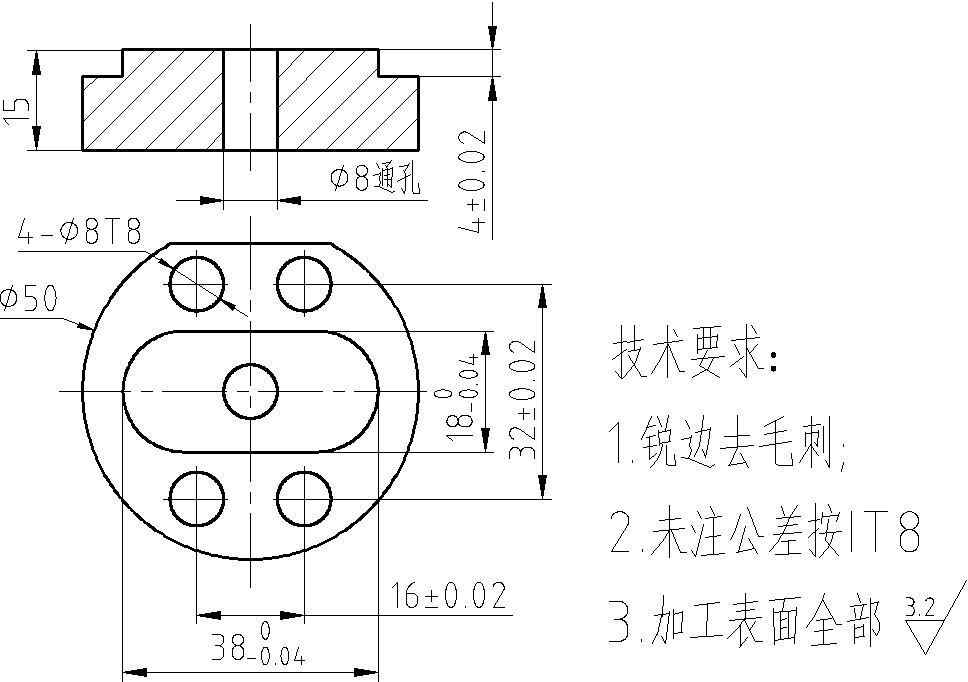

某生产厂家,需加工一批凸键压板零件,如图所示,上下及侧平面已经磨平,需要对工件进行外轮廓粗、精铣削加工和孔加工,材料为45钢

二、任务分析教学

针对工件中铣槽的加工要求,确定加工方案、使用刀具和切削用量。

1.分析加工方案

采用刀具半径补偿分粗铣和精铣加工两外轮廓。

(1)装夹工件时选用何种夹具,如何进行装夹?

(2)根据各孔尺寸和加工精度选择合理的加工方法,确定加工工艺路线、加工顺序并选择合适的刀具。

2.选择合适的切削用量

确定加工方案和刀具后,要选择合理的刀具切削参数。

3.确定工件坐标系

依据简化编程、便于对刀加工原则,确定工件坐标系原点。

三、孔加工理论知识教学

1.孔加工刀具

孔类的加工的过程一般分为:中心钻点孔→钻孔→扩钻→铰孔或镗孔。

(1)点孔:主要是对孔位有较高要求的孔系而做的钻孔前加工准备。刀具选用:中心钻。

(2)钻孔:主要使用合适于尺寸要求的孔作钻削加工。对孔径较大的孔做底孔加工。刀具选用:麻花钻。

(3)扩孔:主要是对孔径较大通过钻削加工但是没有达到尺寸要求或工艺要求的底孔做加工。刀具选用:扩孔钻。

(4)铰孔:主要是对孔径较小,但孔精度、表面粗糙度要求较高的孔加工。刀具选用:机用铰刀。

(5)镗孔:主要是对孔径较大,且孔精度、表面粗糙度要求较高的孔加工。刀具选用:镗刀。

2.数控铣削孔加工方式选择

在机械加工中,根据孔的结构和技术要求的不同,可采用不同的加工方法,这些方法归纳起来可以分为两类:一类是对实体工件进行孔加工,即从实体上加工出孔;另一类是对已有的孔进行半精加工和精加工。非配合孔一般是采用钻削加工在实体工件上直接把孔钻出来;对于配合孔则需要在钻孔的墓础上,根据被加工孔的精度和表面质量要求,采用铰削、镗削、磨削等精加工的方法作进一步的加工。铰削、镗削是对已有孔进行精加工:的典型切削加工方法。要实现对孔的精密加工,主要的加工方法就是磨削。当孔的表面质量要求很高时,还需要采用精细镗、研磨、珩磨、滚压等表面光整加工的方法;对非圆孔的加工则需要采用插削、拉削以及特种加工等方法。

(1)孔加工刀具多为定尺寸刀具,如钻头、铰刀等,在加工过程中,刀具磨损造成的形状和尺寸的变化会直接影响被加工孔的精度。

(2)由于受被加工孔直径大小的限制,切削速度很难提高,影响加工效率和加工表面质量,尤其是在对较小的孔进行精密加工时,为达到所需的速度,必须使用专门的装置,对机床的性能也提出了很高的要求。

(3)刀具的结构受孔的直径和长度的限制,刚性较差。在加工时,由于轴向力的影响,容易产生弯曲变形和振动,孔的长径比(孔深度与直径之比)越大,刀具刚性对加工精度的影响就越大。

四、工艺和程序的教学

1.分析加工方案

采用刀具半径补偿分粗铣和精铣加工凸键外轮廓。粗精铣削时使用铣刀长度相同。再用麻花钻钻孔。

(1)采用平口钳进行装夹,并使上表面高出钳口10mm左右,毛坯总高度为15mm。

(2)加工工艺路线设计

工件坐标原点,选择工件上表面中心。为了提高表面质量,保证零件曲面的平滑过渡,刀具沿零件轮廓延长线圆弧切入与和直线切出的方法。

(3)刀具及其切削用量

依据加工零件特点选择相应的刀具,确定加工方案和刀具后,选择合理的切削用量。

2.编制加工程序:

O0001; (FANUC)程序名

G40G49G80G90; 程序初始化

G54G00X-35Y-35; 建立工件坐标系并快速定位

S800M03; 启动主轴正转

Z50; 快速下刀

Z5; 快速下刀(检查)

G01Z-2F100; 分两层垂直下刀到深度

G41X0Y-19D01; 建立刀具半径左补偿

G03X-10Y-9R10; 圆弧插补(进刀切入工件)

G02X-10Y9R9; 圆弧插补

G01X10; 直线插补

G02X10Y-9R9; 圆弧插补

G01X-30; 直线插补并退刀切出工件

G40X-35Y-35; 取消刀补回到定位点

G00Z50; 快速提刀

M05; 主轴停止

M00; 程序暂停(换刀)

G54G00X-8Y16; 建立工件坐标系并快速定位

S700M03; 启动主轴正转

Z50; 快速下刀

G99G81X-8Y16Z-8R6F40; 钻第一孔

X8Y-16; 钻第二孔

X-8; 钻第三孔

X8Y16; 钻第四孔

G98G83X0Y0Z-20R6Q7F40; 钻中心通孔

G80G00Z50; 快速提刀

M05; 主轴停止

M30; 程序结束

3.使用仿真模拟加工零件

粗加工时设置刀具半径补偿值为6.1mm后,锁机床各轴并开空运行,切换到图形页面,启动作图按钮,自动方式进行程序的模拟加工,如有错误或报警则需修调程序直到模拟出正确的图形为止。

五、FANUC-0i数控铣床操作安全规程教学

1.每次开机后,必须首先进行回机床参考点的操作。

2.在手动方式下操作机床,要防止主轴和刀具与机床或夹具相撞。

3.拆卸刀具时,要先打开压缩机,待气压达到0.5bar后,再进行松刀指令。若刀柄暂时未达到松刀状态,手持刀柄等待数秒。

4.运行程序前要先通过对刀确定工件坐标系原点。对刀后要立即修改机床零点偏置参数,以防程序不正确运行。

5.运行程序自动加工前,必须进行机床空运行或程序模拟仿真。空运行时必须将Z向提高一个安全高度,模拟仿真必须锁机床,模拟仿真完后必须再次回参考点。

6.自动加工中出现紧急情况时,立即按下复位键或急停按钮。

7.机床运行过程中,操作人员不能离开。

六、FANUC-0i数控铣床加工零件教学

1.装夹工件,更换刀具

对刀并进行粗加工,粗加工后测量工件实际尺寸,并根据精度控制公式进行计算,输入精加工刀补值进行最后加工。注意去多余材料。

2.零件检测操作

零件加工过程测量改刀具补偿值后进行精加工,后测量合格后卸下工件,在进行全面测量

七、结语

对于FANUC-0i数控铣床孔加工项目的教学,每一个项目的内容都需要熟悉理解,然后进行练习操作,总结思考,多加练习,熟能生巧,才能掌握好零件的孔加工操作方法。

参考文献:

[1] 朱庆军的《数控铣工实训指导教程》2010年

[2] 安 营 《新一代》2010年第02期

[3] 李凯 杨绪军《中国科技博览》2017年第22期

[4] 刘翔 《科学与信息化》2019年第14期

[5] 蔡琪琳 《科技创新导报》 2014年第36期