广州环投云山环保能源有限公司 510410

摘要:本文根据某垃圾焚烧厂余热锅炉运行状况,运行参数,爆管取样分析,热负荷高区域水冷壁、过热器取样分析。同时,结合设备的实际情况,深入现场,通过机组锅炉检修、抢修,对锅炉受热面管爆管检查分析,得出锅炉安全运行的影响因素,并提出了相应的解决方法和防范措施,对垃圾焚烧余热锅炉的安全经济运行具有重要参照意义。

垃圾焚烧产生的灰粘附在受热面管表面,随着温度升高,积灰加剧腐蚀。本文将根据某焚烧厂锅炉运行状况,运行参数,爆管取样分析,热负荷高区域水冷壁、过热器、省煤器取样分析,得出锅炉积灰高温腐蚀对锅炉安全运行的影响,并提出了相应的解决方法和防范措施。

1、主要设备:

本型锅炉是单锅筒横置式自然循环水管锅炉,采用日本三菱垃圾焚烧处理技术,炉排为日本三菱马丁回转式炉排,锅炉采用一体化余热锅炉,。

2、锅炉主要参数:

序号 | 项目 | 单位 | 参数 |

1 | 额定蒸发量 | t/h | 47 |

2 | 额定设计蒸汽压力 | MPa | 6.5 |

3 | 额定设计蒸汽温度 | ℃ | 450 |

4 | 设计垃圾处理量(单炉) | t/d | 450 |

5 | 汽包工作压力 | MPa | 6.8 |

6 | 汽包工作温度 | ℃ | 284 |

7 | 给水温度 | ℃ | 125 |

8 | 垃圾额定LHV | KJ/kg | 7500 |

1、一通道水冷壁

一通道四侧自2018年后,发生过多起局部浇注料脱落,水冷壁管减薄,导致水冷壁爆管泄漏的情况。

经停炉测厚检查,一通道浇注料未脱落区域水冷壁壁厚仍有4.7mm左右(规格为φ60×5mm),未存在壁厚减薄量超标的情况,但一通道浇注料脱落爆管区域,壁厚均已减薄超标,多次爆口处旁测得壁厚约为1.3mm。爆管泄漏原因分析:管子外表面浇注料脱落后,导致管子直接与烟气、灰粉接触,管子表面腐蚀与灰粉冲刷,形成减薄,当减薄到一定程度后,导致爆管泄漏。管子减薄的主要原因为:CL腐蚀、S腐蚀、灰粉冲刷。

一通道爆管泄漏 一通道爆管泄漏

![]()

![]()

![]()

![]()

![]()

![]()

爆口处

浇注料已脱落

浇注料已脱落

爆口处

2、过热器管

#1、#2炉发生过多起前部二级过热器、三级过热器泄漏,尤其是三级过热器泄漏(含锅炉试压查漏以及过热器爆管临停泄漏)。经对管子进行宏观检查,发现爆管处及周围积灰都较为严重,爆口处局部减薄,大部分管段壁厚均未减薄。

管样及爆口的宏观检查结果如下:

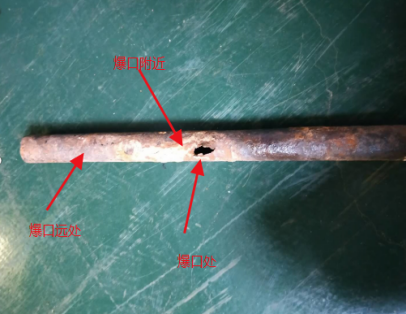

爆口位于侧面,呈纵向开口,爆口张开向外,纵向长15.0mm,宽5.0mm。

爆口部位未存在明显鼓包,稍远离爆口外壁未见鼓包,但管子有明显结焦积灰,管子表面积灰较为严重,爆口管子周围区域管子表面积灰也较为严重,爆口处存在腐蚀坑。

爆口对应的内壁局部未存在明显的结垢层,爆口管子壁厚测得为1.2 mm,减薄较为严重,减薄量远低于标准允许的最低值(2.8mm),稍远离爆口管子周围壁厚未见减薄,厚度为3.8mm。

四、锅炉受热面管取样分析

1、机械性能试验

对爆管进行取样,加工后进行机械性能检测,根据GB/T228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》进行试验,管样的规定下屈服强度、抗拉强度和断后伸长率均符合或接近GB5310-2008《高压锅炉用无缝钢管》对于15CrMoG新管的规定。具体数据如下表:

位置 | 检测项目 | 单位 | 检测结果 | 判定 | |

向火面 | 拉伸试验 | 下屈服强度ReL | MPa | 325 | 合格 |

抗拉强度 Rm | MPa | 473 | 合格 | ||

断后伸长率 | % | 35.5 | 合格 | ||

背火面 | 拉伸试验 | 下屈服强度ReL | MPa | 333 | 合格 |

抗拉强度 Rm | MPa | 488 | 合格 | ||

断后伸长率 | % | 29.0 | 合格 | ||

2、金相分析

在管样爆口部位处、爆口附近、爆口远处各制取1个金相环,在Axiovert200MAT光学显微镜下进行金相分析,放大位数为500倍,按照DL/T 787-2001 《火力发电厂用15CrMo钢珠光体球化评级标准》进行金相球化评级,管样爆口部位处、爆口附近、爆口远处三个试样的金相组织均为F+P+B,即铁素体+珠光体+贝氏体,球化级别为1.5级,蠕变损伤级别为1级,评定结果为合格,具体金相分析图谱如下:

位置:过热器管爆口处 放大倍数:500× 金相组织:F+P+B 评定结果:正常 球化级别1.5级 蠕变损伤级别1级 | |

位置:过热器管爆口附近 放大倍数:500× 金相组织:F+P+B 评定结果:正常 球化级别1.5级 蠕变损伤级别1级 | |

位置:过热器管爆口远处 放大倍数:500× 金相组织:F+P+B 评定结果:正常 球化级别1.5级 蠕变损伤级别1级 | |

3、垢样分析

4、爆管原因分析

根据以上试验分析结果,可得出以下结论:该处爆管类型为高温腐蚀,腐蚀类别为管子表面结灰后,形成管表面堆积灰,久而久之随着灰尘不断加厚,温度就会慢慢升高,温度升高,引起长期高温腐蚀,管壁就会不断的加速被氧化、被腐蚀,加快管子减薄,形成局部腐蚀坑,管子减薄到一定程度后,引起爆管。

图2:锅炉蒸发屏管积灰情况 图3: 锅炉过热器管积灰情况

2、过热器管

对三级过热器、前端二级过热器进行整组更换。同时,每次机组检修对二通道、三通道水冷壁管、蒸发屏管进行清灰,以降低过热器管入口烟温,降低过热器管表面大面积积灰的形成,降低管子的高温腐蚀速率,以提高管子的整体寿命。

目前过热器清灰方式为机组停机后,用木棍或竹子进行手工清灰,效率低,且无法清干净管子表面较硬的灰物。通过采用高压水枪吹射在管子外壁,从而将管子的积灰清理干净,清灰效果明显。清灰前后的效果图:

清灰前 清灰后

综上所述,目前锅炉受热面管主要爆管泄漏源为一通道水冷壁和过热器爆管,同时也是困扰锅炉安全稳定运行的最大因素。过热器管爆管主要影响因素为积灰高温腐蚀,核心问题为管子表面积灰,随着灰尘不断加厚,管壁温度就会慢慢升高,温度升高,管壁就会不断的加速被氧化、被腐蚀。每半年进行一次高压水枪清灰,则可延缓积灰高温腐蚀,减少局部腐蚀坑的形成,提高管子的使用寿命,降低过热器管的换管频率以及泄漏次数;同时,对二通道、三通道水冷壁管、蒸发屏管进行彻底清灰,以降低过热器管入口烟温,降低过热器管表面大面积积灰的形成,降低管子的高温腐蚀速率,以提高管子的整体寿命,并可提高锅炉的经济指标。

参考文献

[1]陈杰,屠梅曾,熊纬.,化腐朽为神奇—城市生活垃圾的资源化,科学学与科学技术管理,2002,23(9):70一72.

[2]马海涛.高温氯盐环境中金属材料的腐蚀[D].大连:大连理工大学,2003.

[3] 赵绪平. 机械炉排式生活垃圾焚烧炉技术研究[D].中国资源综合利用,2018

[4]许明磊,严建华,马增益,王勤,岑可法垃圾焚烧炉受热面的积灰腐蚀机理分析,中国机电工程学报,2007.23:32-37

[5]许明磊. 垃圾焚烧过程受热面积灰烧结特性实验研究. Diss. 浙江大学, 2007.

[6]许明磊, 严建华, 马增益,等. 流化床垃圾焚烧过程受热面烧结积灰的生长特性[J]. 燃料化学学报, 2006, 34(5):6.