中航西安飞机工业集团股份有限公司 陕西西安 710089

[内容摘要]氧气系统起火会给飞机飞行、地勤维护带来巨大的风险,甚至造成机毁人亡的重大事故。本文阐述了飞机在进行氧气系统充氧时出现氧气瓶燃爆事故,针对事故现象整理排故思路并制定故障树,然后通过分解检查、解剖检查等方法判断烧损方向,定位着火点和着火原因,制定改进方案。最终消除氧气系统起火隐患,保证飞行、作战安全。

关键词 燃爆 静电聚集 绝热压缩

0 引言

飞机上发生火灾是威胁航空安全的重要因素之一,往往导致飞机严重受损,甚至机毁人亡,飞机氧气系统引发着火是飞机发生火灾的原因之一,由于富氧条件下的燃烧或爆炸非常猛烈,因此造成的飞机损坏及人员伤亡往往比普通火灾更为严重。但是通过对氧气系统功能和燃爆机理的深入研究,能够吸取事故经验,是降低事故发生率的重要途径。

1 飞机氧气瓶燃爆事故分析排查

飞机在对1、2号氧气瓶(机组氧气瓶)进行充氧时,充氧约1分钟后,氧气瓶舱发生爆炸响声,立即停止充氧、泄压。随即发现有烟雾并伴有明火。

1.1 故障排查

1.1.1 着火要素分析

如果高压氧气发生泄露,绝热压缩、高压泄露磨擦或一些颗粒物冲击产生的热量也很容易引燃泄露管路中混有的有机杂质或其他可燃物。飞机氧气系统引发着火的原因主要有以下几种:1)污染的氧气中若存在固体颗粒,在流动过程中产生固体颗粒的撞击和摩擦而发热升温。氧气流速愈大,颗粒的加速度愈大,摩擦产生的热量愈多,就愈容易达到可燃物质粉末的着火温度。2)过快打开高压氧气装置阀门,高压氧气由于绝热压缩产生高温导致爆燃。3)氧气系统发生泄露,泄漏的氧气在飞机上一个较封闭的空间内形成富氧环境,在遇到热量时发生燃烧。4)电位差火花放电,引发氧气系统着火:在氧气管出口或调压阀处,可能有超音速流动的气流而形成静电。

1.1.2 排查过程

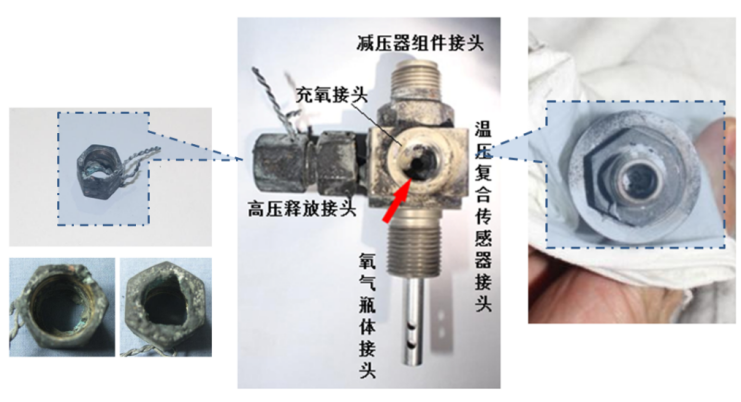

导致起火的底事件共31项,分别进行机上检查,地面分解检查、失效分析和解释说明,逐一排查导致下设备起火的原因。底事件排查情况:1)充氧管路、供氧管路、氧气瓶、高压释放阀、减压器、充氧活门、低压释放阀是否泄漏。氧气系统起火前已充氧并进行过保压检查,系统气密性良好,非着火原因。2)氧气品质是否合格。复测氧气纯度为99.88%,氧气质量符合规定检查合格,非着火原因。3)充氧操作是否不当。按规程操作,非着火原因。4)氧气压力表是否不指示。压力表外观良好,指示正常,重新校验结果正常,非着火原因。5)电源是否短路。充氧时未上电,非着火原因。6)液压油起火。6根液压导管无泄漏,非着火原因。7)可燃物起火。1号氧瓶毛毡有局部烧蚀,绝热层有烧毁,无油液污染物,密封胶有局部烧毁。无油液污染物,从烧蚀程度判断,非着火原因。8)是否静电打火。飞机、充氧车接地良好,非着火原因。9)1号氧气瓶充氧管路内部起火。导管完好,局部发黑,非着火原因。10)供氧管路内部起火。导管完好,非着火原因。11)高压释放管路内部起火。高压释放管路连接释放装置端烧损断裂,转弯处烧出一长条形破口。整个导管内部均较外部烧损严重,断裂处和破口处边缘均呈内部大、外部小的锥形烧损特征,说明导管的烧损是由内往外进行的。导管部分缺失,局部发黑,检查表明非第一起火点,非着火原因。12)温压复合传感器、高压释放阀、减压器内部起火。拆下温压复合传感器,检查发现传感器端头有压力膜片烧熔痕迹。减压器本体完好。从高压接嘴组件本体上拆下充氧接头,本体接头内有烧蚀痕迹,拆下高压释放管接头,导管端头已烧毁,见图1。

图1 高压接嘴组件本体情况

拆下氧气瓶入口端的导管,未发现过滤网,只剩余铜质夹持器。从高压接嘴组件本体内取下供氧单向活门,单向活门球头烧熔,活门内有烧熔的残留物。烧损表明以上非第一起火点,非着火原因。13)充氧活门内部起火。解剖高压接嘴本体检查,高压接嘴本体内部烧损集中在安装充氧接头的内端面和爆破片装置夹持器,其中安装充氧接头的内端面烧损呈漏斗形,靠充氧接头处尺寸大、底部尺寸小;爆破片装置夹持器烧损穿孔,内部烧损尺寸大、外部尺寸小,具有从内往外烧损特征。分解检查充氧接头,充气端过滤器完好、清洁,靠高压接嘴组件本体端的螺纹环有烧蚀痕迹,内部的活门、弹簧、过滤器缺失,充氧接头壳体内腔完好。解剖充氧接头检查,内腔尼龙充氧活门和弹簧均已全部烧损,内腔壁粘附有黑色烧损附作物,弹簧限位螺塞明显烧损,且有从靠弹簧端向里侧的烧损特征,说明充氧接头的烧损方向是从内腔尼龙充氧活门和弹簧处向里侧进行的,是着火原因。14)低压释放阀内部起火。地面分解检查,内部完好,非着火原因。15)阀体内腔内部起火。内部烧蚀,失效分析表明是充氧活门内部起火引起,非着火原因。16)内部起火。地面分解检查,将氧气减压器与瓶体分离,检查氧气减压器的氧瓶接头根部处的密封橡胶垫圈完好。用内窥镜检查氧气瓶瓶体内部,未见异常,非着火原因。17)2-6号氧气瓶组件内部起火。机上检查,氧气瓶外表面有局部发黑、过火现象,其余完好,非着火原因。

经过以上排查过程确定1号氧气瓶充氧活门内部起火。

1.1.3起火原因总结

充氧过程中,高纯高速氧气流摩擦产生静电聚集放电、瞬时绝热压缩出现急剧升温,以及可能的微粒冲击等多种因素共同作用,引起尼龙阀头及随后的弹簧钢丝燃烧,机理如下:1)静电聚集放电:充氧活门选用的阀头密封件材料为尼龙1010,充氧过程中尼龙阀头在高纯高速氧气流摩擦下会产生静电聚集,并在某种条件下放电。经查阅相关资料,受氧气摩擦可能导致10000伏以上的静电聚集。2)瞬时绝热压缩:充氧起始阶段,高压高速氧气流在流经充氧活门时,在充氧活门阀头部位会瞬间出现局部的绝热压缩升温。尼龙1010材料在在高纯氧环境下燃点400℃。因此,该材料在绝热压缩升温后可能出现软化,甚至气化。3)微粒冲击:充氧活门尼龙阀头在工作过程中磨损产生的微粒,在高速气流中产生冲击,能量集聚和高温,可在高纯高压氧环境下产生燃烧。

2 氧气瓶组件改进方案

充氧接嘴在使用过程中,因其本身结构、固有特性的限制,以及使用工况的特殊性,静电聚集和绝热压缩都不能完全消除,需要通过改进设计以减少静电聚集,减弱绝热压缩。

充氧接嘴使用过程中静电聚集主要由以下三个因素决定:

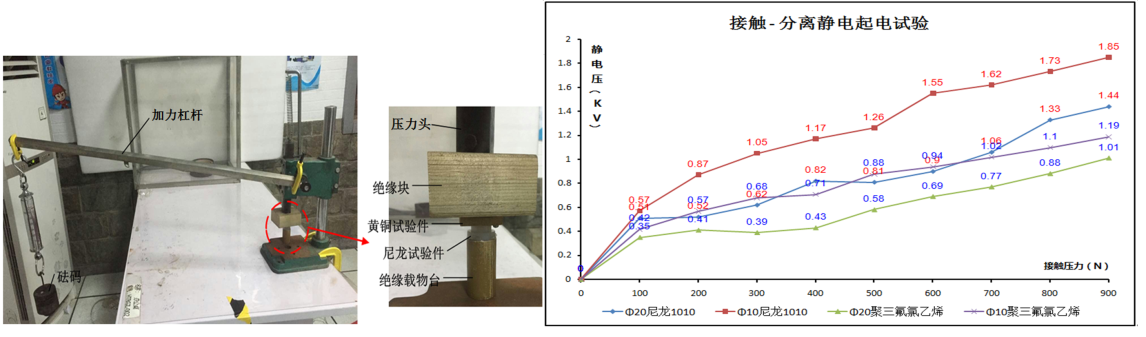

1)活门的荷电能力。物体导电性越差,静电荷的积累越迅速,静电衰减越慢,静电电压越高,越容易产生电火花放电现象。因此选用导电性更好的材料,有利于根本上减少静电聚集。材料的导电性可用体积电阻率来表示,体积电阻率越低,材料导电性越好。金属材料的体积电阻率低,但不能满足活门硬密封的要求,因此只能选用非金属材料。参照NASA推荐,聚三氟氯乙烯体积电阻率远远低于其他材料。它与金属的粘结性好。初步确定活门选材后,对聚三氟氯乙烯及尼龙1010的静电聚集情况进行试验,在相同条件下计量两种材料试件的静电聚集情况。

试验结果表明,相同条件下聚三氟氯乙烯静电聚集比尼龙1010少。

2) 接触分离静电。初步确定活门选材为聚三氟氯乙烯后,对聚三氟氯乙烯与尼龙1010进行接触分离静电试验,结果见图2。

图2 聚三氟氯乙烯与尼龙1010进行接触分离静电试验

结果表明,相同条件下聚三氟氯乙烯接触分离静电较尼龙1010低,而对于同种材料,直径越大,产生接触分离静电越低。

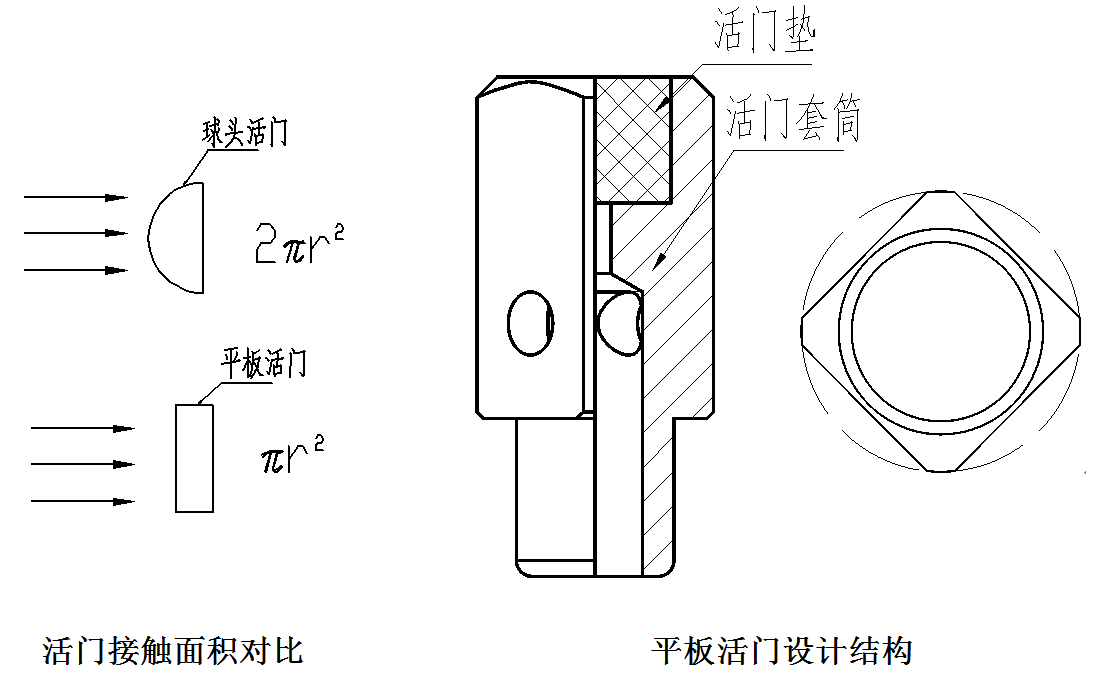

3) 摩擦静电。针对气流吹袭活门表面摩擦起电,活门与气流接触面积越大则起电范围大,产生静电载荷多,因此应减小活门与气流的接触面积。现常用活门形式有球头活门与平板活门两种,当直径相同时,球头活门的接触面积为平板活门的2倍,产生静电的区域也是其2倍,因此优先选用平板活门,它由活门垫与活门套筒组成。活门垫材料为非金属材料,作为平板活门,起密封作用,活门套筒材料为黄铜,起导向与通气作用。此种结构可大大减小摩擦起电面积,并且由于非金属材料与黄铜大面积接触,非金属材料表面的静电可以通过黄铜导出,活门设计结构如图3所示。

图3 平板活门设计结构

4)阻燃材料选用。(1)活门材料:非金属材料的引燃特性可通过氧指数来衡量。氧指数越高表示材料不易燃烧,氧指数会随压力的升高而降低。在10.3MPa压力下,聚三氟氯乙烯氧指数最低为83,燃点最低388℃,远高于尼龙21左右的氧指数和178℃的最低燃点,表明聚三氟氯乙烯比尼龙更安全。(2)弹簧材料:充氧接嘴内腔为易燃易爆的高压纯氧环境,原氧气瓶充氧接嘴内使用的弹簧材料为含碳量0.9%的高碳钢,当产生静电放电火花时,易发生“氧-铁-碳”的连锁反应,引发燃烧。参考防爆工具用材料,此处弹簧可由碳素弹簧钢丝改为铍青铜弹簧丝,铍青铜是以铍为主加元素的铜合金,铍含量约2%,它具有高的弹性极限、耐蚀性、耐磨性,良好的导电性和耐低温性,无磁性,其材料化合物性能稳定,不易燃烧,受冲击时不起火花,使用过程中不会出现炽热高温点。在初步确认活门与弹簧材料后,进行对比试验,验证尼龙活门弹簧钢丝、尼龙活门+铍青铜丝、聚三氟氯乙烯活门+铍青铜丝的点燃情况。结果如下:尼龙活门+T9A弹簧钢丝可以被点燃;尼龙活门+铍青铜丝不可以被点燃;聚三氟氯乙烯活门+铍青铜丝不可以被点燃。

根据试验结果,聚三氟氯乙烯活门+铍青铜丝的活门结构具有更高的安全性。

绝热压缩主要由于过滤器当量孔径小及流道设计不合理,充氧时存在截流效应,导致升温,因此可采取以下措施减弱绝热压缩:1)采用大流道设计:对于相同流量的气体,当通过通道孔径越小,速度越快,一旦出现截流,其产生热量越多,造成环境升温越高,因此,进行了增大流道设计。原充氧接嘴组件入口为2mm,改进设计时适当增大入口孔径。在满足流通能力和结构要求的前提下,设计入口处孔径为2.5mm,其流通面积增加56%。2) 选用大当量孔径过滤网:产品入口处设置有过滤网,过滤精度为-100目~+120目,因过滤网当量孔径小,过滤网处存在截流效应导致压缩生热,因此应选用大当量孔径过滤网。为增大过滤网当量孔径,应增大过滤网表面积,选用草帽型过滤网,其过滤精度为-100目~+120目,与原结构一致。3) 取消出口处过滤网:充氧接嘴组件入口与出口处均设置有过滤网,出口处过滤网是为防止充氧接嘴内部产生多余物进入供氧管路被人呼吸吸收。氧气减压器高压接嘴已设置有过滤网,该过滤网可防止多余物进入氧瓶,而氧气减压器下游产品氧气减压器和氧气减压器入口处亦设置有过滤网,可防止多余物被呼吸吸入,因此充氧接嘴出口处过滤网可以取消,防止充氧过程中产生压缩热量。

按改进方案制造充氧接嘴,在相关实验室进行充氧接嘴性能试验、耐压试验、氧气冲击试验、活门寿命试验、充放氧试验、不同背压小流速充氧试验、固定背压小流速充氧试验、固定背压大流速充氧试验,试验结果均合格。本方案可作为改进方案使用。

3 结束语

通过对此次氧气瓶燃爆事故的过程分析及排查,确定氧气瓶高压接嘴及高压释放导管烧损失效的第一着火点是充氧接头内腔的单向活门和弹簧区域,针对充氧接头的设计缺陷,制定改进方案并实施和试验,试验结果满足工况要求,最终克服了设计缺陷,消除了再次发生燃爆事故的隐患。

参考文献

[1]封文春,飞机充氧过程燃爆机理分析[J],陕西:航空科学技术,2014。

2 / 2