中国电力工程 有限公司, 北京 海淀 100048

摘要:尼日利亚宗格鲁水电站是由中国电力工程有限公司牵头,与中国水电组“CNEEC-SINOHYDRO”联合体,采用设计、采购、施工总承包方式(EPC)进行建设。电站厂房内共安装4台单机容量175MW立轴混流式水轮发电机组,全部由GE通用电气水电设备(中国)公司供货。本文主要介绍其首台水轮发电机组(1#机)定子绕组安装工艺。

关键词: 发电机 定子下线 槽楔

概述

宗格鲁水电站1#~4#水轮发电机组是由GE通用电气水电设备(中国)公司设计制造,其发电机定子铁芯装压和绕组安装工作均在工地进行。根据现场情况,在安装间组焊定子机座,整体叠压铁芯,完成铁损试验后吊入机坑内进行定子绕组安装工作。

1. 发电机定子绕组结构及基本参数:

发电机定子绕组为三相四支路星形联接,绕组形式为双层条形波绕组。线棒由48股包玻璃丝铜导线,罗贝尔360°换位编织,线棒绝缘采用Micadur 环氧云母绝缘系统,绝缘等级为F级。在绕组上下端部各围绕一个端箍,其采用φ50涤纶套玻璃纤维绳注胶固化工艺。嵌线时,在线棒直线段裹包填充有半导体硅胶的无纺织半导体坯布带,线棒上下层之间安装表面涂有半导体漆的梯形截面层间垫条或嵌有RTD元件的测温垫条。绕组端部斜边垫块及槽口部防沉垫块均采用环氧适形材料包裹层压板垫块的绑扎固定工艺。线棒在槽内采用楔下弹性波纹板结构固定。线棒电接头采用中频银铜钎焊工艺。三相四支路引出采用φ40/φ21(外径/内径)汇流铜环集中引至定子机座上端引出口处,汇流环共两排6层,分布在定子机座上部整个圆周上。绕组上下端部电接头均采用绝缘盒内灌注环氧胶工艺,极间连线和汇流环接头绝缘包扎采用屑状少胶云母带手工半叠绕包并涂刷环氧胶工艺。

发电机参数:

型号 SF177.3-56/12740

额定容量 197.0MVA/177.3MW

额定电压 16KV

额定电流 7108.6A

功率因素 0.9(滞后)

频率 50HZ

额定转速 107.14rpm

飞逸转速 234rpm

额定励磁电压 265V

额定励磁电流 1845A

定子铁芯内径 12000mm

定子铁芯高度 1740mm

定子铁芯槽数 672

定子绕组相数 3

极数 2P=56

每极每相槽数 4

绕组节距 1-14-25

线槽尺寸 180+0.23 ×147.3

每槽线棒根数 2

线棒单根重量 约18kg

主引出线U、V、W顺序 俯视逆时针方向

定子绕组安装主要工序

施工准备 绕组支撑板基础焊接 铁芯清理、下层线棒安装、端箍安装 下层线棒耐压 上层线棒及槽楔安装 电接头焊接、汇流环及引出线安装 绝缘盒安装 整体干燥 各相交直流耐压试验 定子整体喷漆

定子绕组安装主要工序

1.定子下线场地的环境条件

1.1 设置定子下线防尘作业区,在发电机层沿定子机坑周围用铁栅栏和篷布围起一道高2米的封闭棚屋,以防止金属粉尘、灰尘、杂物等进入下线作业区。在定子机座上端外侧搭设环形平台,便于行走和设备的运输,在定子铁芯内圆搭设三层环形定子下线施工平台。下线作业区内设置严格的保卫制度,无关人员不得入内,施工人员进入作业区内必须换装(换干净鞋、衣帽等)。设专人负责作业区的卫生清洁,用吸尘器吸尘,并拖洗地面。

1.2 在机坑旁设置线棒绕包房和漆胶配方房,安排专人负责定子下线所有化学制品的配制,并作好记录。每天配置当天所需数量的化学品,确保正确无误且无浪费现象。

1.3 为保持定子机坑内空气干燥,在发电机机坑内安装一定数量的除湿机,经常投入使用,保证空气相对湿度不高于70%。

1.4 现场风、水、电的布置应满足施工需求,足够数量的消防器材应配置在作业区内醒目位置。

2.嵌装线棒

定子线棒安装前,应完成定子机座铁芯上齿压板顶部的极间连线支撑基础铁板、RTD固定铁搭块、汇流环和引出线支撑基础铁板等焊接工作,并彻底清理干净。对线槽、通风沟、齿压板下及铁芯背后认真仔细检查、清扫。用医用胶布封堵上端齿压板之间及背后的间隙,以防止杂物落入。用干净白布清洁每一个铁芯槽,消除一切影响下线质量的因素。

将每天所需线棒分类抬至绕包房进行外观检查,包括颜色、形状、表面状况。整个线棒主绝缘表面应平整光滑,无任何损伤。清理线棒电接头焊接面,确保无影响焊接质量的杂物。下线前,现场抽检每箱线棒总数的5%进行单根线棒起晕试验,起晕电压不低于24KV(1.5UN);并对单根线棒进行46.5KV(2.75UN+2.5),1分钟工频交流耐压试验。

用游标卡尺测量线棒和铁芯槽的尺寸,计算配合间隙的大小,以确定裹包半导体硅胶的厚度。线棒嵌入铁芯槽前,须在线棒直线段裹包半导体坯布带,在对折的裹包带内填充有适当厚度微膨胀型硅有机树脂半导体胶。裹包时不得叠压,间距为1~3㎜,两端用3M电工胶带SCTCH69固定。

2.1下层线棒的嵌装

下层线棒嵌入按逆时针方向进行,下线前在槽口两侧粘贴透明胶带,以防止线棒入槽时裹包带不被铁芯边缘划伤。将完成绕包的线棒抬运至线槽,轴向对好标高后,用人力将其平行推入槽中并紧靠槽底,除去透明胶带,并清理铁芯面上挤出的多余硅胶,然后垫入梯形半导体层间垫条或RTD测温垫条后,在硅胶尚未固化前,迅速使用假线棒和铁楔将下层线棒紧紧楔入槽中,在全槽内5处安装临时固定铁楔,间距为300-400㎜。固定完毕后复查线棒标高,对线棒上下端部的斜边间隙进行检查,斜边间隙应均匀且符合图纸要求。待硅胶完全固化后,方可拆卸临时固定铁楔和假线棒。半导体硅胶固化后略膨胀,并呈弹性,故能使线棒与铁芯槽壁保证良好接触,从而有效降低槽电位。

下层线棒嵌入后需对其上下端部进行绑扎固定。按图纸位置在绕组上下端部安装斜边垫块,将用环氧胶EP274浸渍好的聚酯毡呈U型包裹垫块后插入线棒端部,调整垫块厚度使线棒端部斜边间隙均匀且相间及同相最小放电距离符合图纸要求。将无纬玻璃丝带充分浸透EP274后按厂家工艺要求对垫块进行绑扎。将端箍与绕组接触的一侧涂刷高阻防晕漆LL16后临时固定在下层线棒后部,在绑扎上下两端同一水平高的垫块时,将其与端箍一起绑扎,并在端箍表面涂刷环氧胶EP181。在绝缘胶完全固化后,用碳化硅砂纸对绑带和端箍进行打磨,去除玻璃纤维带上的尖点以防伤手或在绕组上产生局部放电,打磨后形成光滑的表面。做好防护后,在绑带和端箍表面均匀涂刷高阻防晕漆LL16。用环氧胶EP310填充端箍,在约150mm距离用冲针开一个注胶孔。环氧胶固化后端箍与线棒、间隔垫块相互联结形成牢固可靠的整体,能够承受机组突然短路时产生的强大电磁力作用。

按图纸所示位置,在铁芯上齿压板压指上的线棒出槽口处安装防沉垫块。修磨适配好防沉垫块后,将用环氧胶EP274充分浸渍的聚酯毡包裹防沉垫块后插入线棒之间,用浸渍环氧胶EP181的Φ5玻璃纤维绳将防沉垫块绑扎牢靠,固化后将玻璃纤维绳表面涂刷高阻防晕漆LL16。

下层线棒全部安装完毕后,测量绝缘电阻,合格后进行42KV(2.5UN+2),1min工频交流耐压试验,顺利通过。

2.2 嵌装上层线棒、打槽楔

上层线棒嵌入按顺时针方向进行,嵌装工序与下层线棒基本相同。将线槽清理干净后,将上层线棒嵌入槽中,调整高程,使上层线棒电接头与下层线棒电接头对齐,轴向偏差和切向偏差均应符合要求。在线槽内装入若干段槽楔后,用铁楔将线棒上端固定好后,开始从下端往上端逐段打入槽楔以固定线棒。首先,在上层线棒表面放置保护垫条,然后在保护垫条上面放置适当厚度的填充垫条,再垫入滑动垫条及弹性波纹板,槽楔放在线槽内最外面,将反槽楔插入弹性波形板和滑动垫条之间后,用尼龙锤配合绝缘板将反槽楔打紧。填充垫条共三种厚度,分别为0.8、0.5和0.2mm,调配所需填充厚度时最多填充三层。完成楔紧后用专用深度尺测量检测槽楔压紧后孔内弹性波纹板波浪度,间隙在0.2~0.4mm时可视为满足装配要求,此时弹性波形板压紧度约78%~88%。利用波纹板的弹力,保证了槽楔的压紧度,有效地改善了机组长期运行后槽楔易松动的现象。

槽楔安装完毕后,按图纸所示,用浸渍环氧胶EP181的Φ5玻璃纤维绳、聚酯毡将上下端部槽楔进行锁定;并完成上层线棒出槽口处防沉垫块的安装。

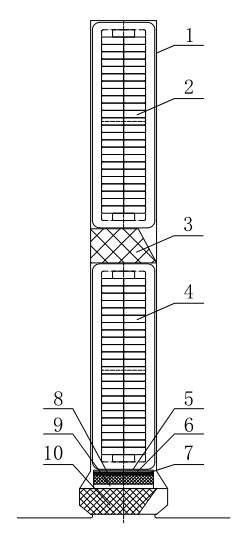

线槽结构如下图所示。

1.裹包带和硅胶 2.下层线棒 3.层间垫条或测温垫条 4.上层线棒 5.保护垫条

6.填充垫条 7.滑动垫条 8.反槽楔 9.弹性波纹板 10.槽楔

3.绕组电接头焊接

定子线棒电接头焊接采用两台株洲大岳科技发展有限责任公司生产的型号为DYKJ—100KW定子线棒高频焊机进行中频银铜钎焊。用整形工具将上下层线棒电接头调整对齐,确保轴向偏差小于4mm、切向偏差小于3mm、上下层线棒径向间隙小于1.5mm(如间隙超过时,可插入适形铜片填充间隙)。将剪成长条的湿布(浸水不滴为宜)缠绕在靠近线棒电接头端部绝缘上,以保护焊接时线棒绝缘不受损伤。在上下层线棒电接头之间插入截面与电接头尺寸相同的银焊片后,用“G”型夹将上下层线棒电接头夹紧。在焊缝两侧均匀套入感应圈并楔紧后,启动焊机加热电接头(约710℃左右)直至焊缝中预放的银焊片熔化,保温几秒钟同时迅速使用φ2的HL204银焊条向焊缝中填加焊料,当焊缝全部填充无间隙后,可停掉电源,并向湿布上加水冷却。整个接头的焊接工作应在2分钟内完成。为保证焊接质量和焊缝的外观,可在停掉电源后的短时间内再次向焊缝填加焊料。在对1#机定子线棒电接头钎焊过程中,调整的焊机输出功率约35KW,输出电流98A,谐振频率16KHZ。

电接头焊接完成后对焊缝进行检查,要求焊料融化良好,焊缝饱满、均匀、过渡平滑,无气孔、缝隙和虚焊,无焊料形成的尖角和凸起的焊瘤。对不合格的焊接头须重新焊接。用锉刀、砂布等将线棒端部的焊渣、炭化物和污迹清理干净,使焊接头呈显本色。

绕组电焊接完成后,按总数的5%抽检焊接头的接触电阻,焊接部位的电阻应小于或等于标准电阻。

4.绕组引出线端头焊接、汇流环安装

按图纸拼装定子主引出线、中性点引出线端子板,并将其焊接在定子机座上端出口处。在绕组引线头和出线端子之间按顺序逐段连接汇流环管。从下往上逐层安装汇流铜管,汇流铜管和线棒引接头焊接工艺同普通电接头相同。汇流铜管接头对接时,先在铜管口插入配钻好的连接销并套入环形银焊片,再用夹紧工具将待焊的对接接头拉紧固定,结合面间隙应小于0.1㎜。在焊缝两侧套入环形感应圈后,启动焊机通电施焊,向环形焊缝及铜环上部填料孔内添加焊料进行焊接。每根汇流环接头焊接完并清理干净后,可对接头进行绝缘包扎,旧绝缘烧伤处用刀片切除,要求新旧绝缘搭接坡口长度≮50㎜。用白布、丙酮清理干净后,用屑状少胶云母带半叠绕包9层,层间均匀涂刷环氧胶EP139,最外层半叠绕包一层无碱玻璃丝带。绝缘胶固化后,打磨表面去除多余的EP139,最后涂刷高阻防晕漆LL16,应使其与汇流环表面防晕层相连通。汇流环安装完毕后,用浸沾环氧胶EP181的φ16玻璃丝绳将其绑扎在汇流环绝缘支架上。

定子绕组全部接头的焊接和绝缘包扎工作完成后,进行各相、各分支直流电阻的测量。

5.绝缘盒安装

7.1 上端绝缘盒安装

按图纸在定子线棒端部划标记线,确保绕组上下端绝缘盒安装后端口距离电接头约65mm。定子绕组上端绝缘盒灌注胶为15230,此填料A、B组份的重量配比为4:1,另加5%的硅溶胶9304(18466)搅拌均匀后成腻子,混合后1小时内使用。此材料为自然固化,在23℃室温下约需24小时。将上端绝缘盒清理干净后倒入配置好的灌注胶15230,仅需倒入绝缘盒体积1/2的用量。套装上端部绝缘盒,清理挤出的多余填充胶,并将出口处填料做成倒角,表面光滑无毛刺。将绝缘盒端口调整至标线位置,绝缘盒之间的间距均等,确保水平且高度一致,绝缘盒口与线棒侧面间隙约5mm。

7.2 下端绝缘盒安装

定子绕组下端绝缘盒灌注胶为15208,此填料A、B组份的重量配比为10:6。将下端绝缘盒清理干净并外包牛皮纸做好防护后倒入配置好的灌注胶15208,套入下端电接头并调整好位置,对未填满及固化后灌注胶收缩的绝缘盒进行补充填注。灌注胶完全固化后,拆除外包防护层并将绝缘盒外表面清理干净。

6.绕组整体干燥、耐压

定子绕组安装完成后且清理干净后,将进行整体干燥,确保定子绕组整体试验时绝缘电阻符合要求。根据检查和验收方案,在测量定子绕组绝缘电阻和极化指数合格后对其进行

48KV(3UN)直流耐压试验并测量泄漏电流值,以及35KV(2UN+3),1min交流耐压试验。

7.整体喷漆

定子整体耐压完成后,按照图纸要求对其进行整体喷漆(除定子机座外的所有外观表面)。先对定子喷涂灰色底漆GK128,其为双组份自然干燥的环氧树脂底漆,按重量计配比基本组份和固化剂为5:1,稀释剂为SPEZ8;再喷涂白色面漆DK222,其为双组份自然干燥的环氧树脂面漆,按重量计配比基本组份和固化剂为4:1,稀释剂为SPEZ24。这两种材料均为自然固化,23℃室温下约需24小时。

三、施工中遇到的主要问题及建议

1、在首台机槽楔安装时发现厂家到货的反槽楔厚度为2.3mm、弹性波纹板厚度为0.8mm,均小于图纸中尺寸(分别为2.5mm和0.9mm),因而在槽楔安装时,实际需使用的填充垫条数量远超设计用量,现场挪用了大量的后续机组材料,请厂家在以后设备制造中加强品控。

2.层间RDT测温垫条需要在现场制作。将测温元件RTD装入垫条的开槽内,用环氧胶EP181涂刷固定,在背部粘贴NOMEX绝缘纸的制作工艺,因现场施工条件所限,固定RTD测温元件时涂刷环氧胶不均匀,固化后测温垫条厚度高低不平,且绝缘纸粘性不强,测温线容易脱出,增加了现场处理工作量。建议厂家将此工序在厂内完成,在垫条槽内装填好测温元件后用环氧树脂材料封压填充空隙,加工打磨均匀后用半导体漆LL17涂刷垫条表面。

参考文献

1.GB/T8564-2003水轮发电机组安装技术规范

2.制造厂工艺文件

3.制造厂安装说明书

作者简介:於少良 1973.6月,湖北省宜昌市人,中国电力工程有限公司,工程师,现任中国电力工程有限公司尼日利亚宗格鲁项目部生产管理部主任

6