上汽通用五菱汽车股份有限公司 广西柳州 545007

摘要:汽车检测线主要用于检测汽车安全、性能、环保等符合汽车安全及环保法规的要求,检测设备需满足汽车相关检测要求,随着汽车的发展而发展。当原检测设备地坑已经无法配套新设备的安装需求时,便需使用新技术和新工艺对其适应改造,本文根据实际项目探讨具体的施工工艺优化内容,以供参详。

关键词:检测线 基础施工 优化改造 新工艺 新技术

1前言

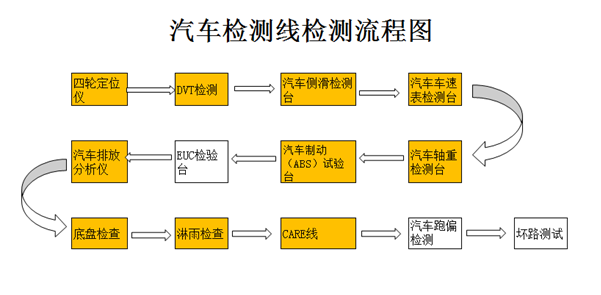

检测线作为整车出厂前的最后一道自动化流水线(检测流程如下图),主要用于对汽车安全、性能、环保等方面进行检测,满足汽车的安全及环保法规等要求。随着公司产能提升及产品项目的不断增加,目前公司检测线的节拍已经不满足产能需求,同时检测设备亦不满足安全、法规等方面要求。为满足汽车的相关检测需求,原有检测设备地坑已经无法配套新设备的安装需求,需要新增检测线或对原有设备地坑进行适应性改造。

河西东部新增检测线于2018年投入使用,2019年正式完成验收。本次设备基础改造主要内容为:新增四轮定位仪、DVT、ABS试验台、检查地沟、淋雨间、轴重台、侧滑台、常规制动台等设备基础特构,同时为设备配备必要的能源(水、电及压缩空气),项目采用部分新工艺新技术,在项目工期及成本降低方面有显著效果。

2项目改造具体内容

本次改造的主要内容为东部检测线设备基础改造工程,包括淋雨间特构、底盘检查地坑特构、DVT设备特构、车速台特构、侧滑台特构、四轮定位特构、ABS制动台特构、车辆举升机特构等特构基础,设备电源主干线及排风设施。本工程质量必须符合国家现行《建筑工程施工质量验收统一标准》、《建筑给水排水及采暖工程施工质量验收规范》、《建筑电气工程施工质量验收规范》、《通风与空调工程施工质量验收规范》质量验收规范和标准。

2.1新技术

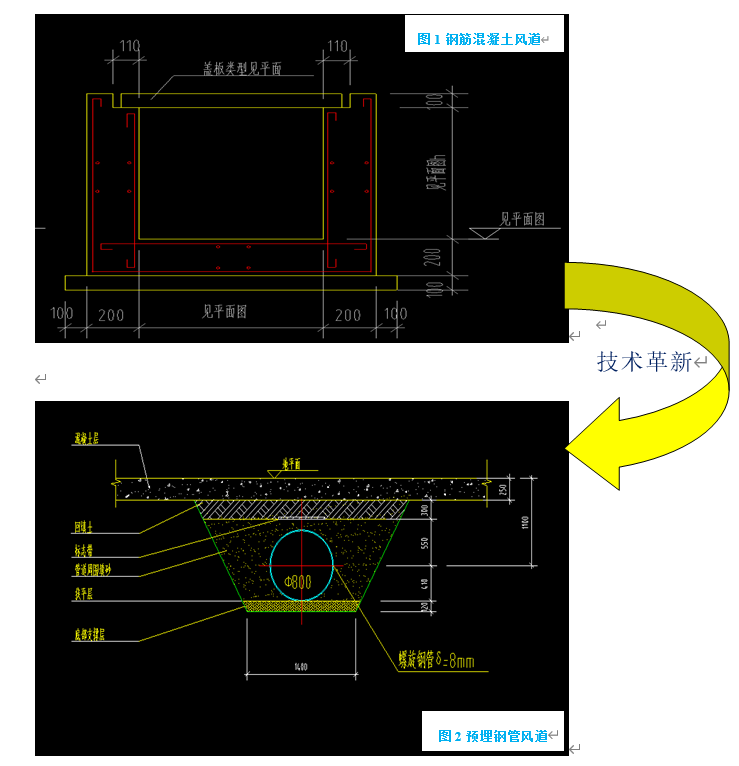

目前国内绝大多数汽车制造厂检测线的送排风管道结构形式为钢筋混凝土结构+盖板,该结构形式施工成本高、工期长且所需材料较多,后期运行过程中因盖板之间存在一定的间隙,极易造成尾气排出,导致后期维护成本增加。本次项目改造拟采用预埋钢管代替钢筋混凝土的结构形式,相关方案变化如下图所示:

预埋钢管风管主要工艺:

① 风道主要材料为φ800厚的钢管(厚度为6㎜),管与管及管与检查井之间都通过焊接连接,钢管均在加工厂制造完毕,拉至现场可直接进行管道安装及焊接,可确保管道的成品质量及后期施工质量,且管道均为标准件,作业人员只需要将管道对接即可满足,相比原有技术的垫层+绑钢筋+支模板+混凝土浇筑的复杂施工工序,革新后的施工工序所需施工人员及工期均有大幅度的优化,同时还避免了混凝土风道开裂、渗水、起灰等常见的质量缺陷。

② 钢管底部找平层为120厚石粉和碎石土质,可就地开挖取材,施工工序简单、难度低,机械使用效率可明显提升,单个台班即可完成整条检测线风道开挖及找平,效率比之前提升3倍以上。钢管周边回填材料主要为土质及沙,原有管沟开挖土方可用于管道周边的回填,土质一样,可以保证回填的效果及夯实度,减少了土方的外运成本。

2.2 新工艺

目前检测线设备基础设计仍按照多年前的标准进行设计和施工;随着混凝土原料制造及加工工艺提升、钢筋强度及防水材料质量提高、设备轻量化等不断涌现,现以往常规检测线特构基础做法存在过度设计,施工成本高,工期长,不利于项目周期及成本管控。

检测线特构基础主要施工工序为:①土方开挖、清运→②地基压实→③垫层混凝土→④底板钢筋网片+预埋件+混凝土→⑤侧壁钢筋网+模板+混凝土,其中④(简称底板工程)⑤(简称侧壁工程)两道工序所需工期及成本约占总工期、总成本的85%和80%。本次改造内容主要针对④⑤两道工序进行优化和调整,拟采用新工艺如下:

①底板工程:地坑由以往的均布载荷调整为线载荷,即检测设备柱脚承载区域的载荷按照10T/㎡载荷进行设计(如下图3所示),检测设备柱脚承载区域以外区域地坪按照3T/㎡的载荷进行设计,这样的调整在满足设备正常运行及安全的条件下,单个基础土方的开挖及清运减少25%、混凝土的用量减少约40%。

②侧壁工程:对于侧壁高度<1.5米的基坑,侧壁的做法由原来的250厚C30+φ12@150双层钢筋网调整为砖墙砌筑(240厚多孔页岩砖),调整后的工艺减少了钢筋绑扎、混凝土浇筑、支模及拆模等繁琐复杂的工序,直接采用砖砌,工期由原来的5天可以降低为2天,施工工时由20个工时将为4工时,施工成本可降低75%。侧壁高度≥1.5米,侧壁做法调整为200厚C30+φ12@200双层钢筋网,该工艺可节省钢筋及混凝土的用量,降低施工成本。

2.3创新要点、难点

检测线风道新技术使施工工序简易化,材料可模块化制作及施工,施工质量易把控,后期无需再维护,施工效率高,建设成本可节省60%以上。

检测线特构基础新工艺则将均布载荷调整为线载荷施工,降本增效,工期缩短。

2.4经济效益及社会效益(包括提高生产效率,降低生产成本,节能降耗)

相比于老技术钢筋混凝土结构1250元/米的施工成本,新技术方案的施工成本为650元/米,风道长度为120米,按照公司4个基地30条检测线计算,可节省成本:120米/条*(1250-650)元/米*30条=2160000元。

检测线设备新工艺:

(1)按单条检测线地坑面积250平米计算,底板混凝土C30用量减少:0.2m*250㎡*650元 /m³=32500元;侧壁混凝土C30用量减少:0.05m*150㎡*800元 /m³=6000元;土方开挖及清运减少:0.25m*250㎡*120元/m³=7500元;240砖墙代替250厚钢筋混凝土侧壁:65㎡*120元/㎡=7800元。

(2)按照公司30条检测线计算,(32500+6000+7500+7800)元/条*30条=1614000元;本次改造直接效益为:2160000元+1614000元=3774000元。

3结语

本次改造采用钢管替代钢筋混凝土结构,新颖性强,有效的保证风道的施工质量和安装精度,可推广用于总装、车身、冲压及发动机等车间内风道施工。另外线载荷设计设备基础施工工艺在汽车行业内首次实施,实施后效果良好,后期可运用于所有基坑内设备的施工。

2 / 2