比亚迪建设工程有限公司深圳分公司 , 广东省 深圳市 518118

摘要:目前云巴项目区间轨道梁采用钢轨道梁方案,桥跨结构为连续钢构桥或简支梁形式,钢梁需采用大型钢厂制造,预拼装合格后分节运输至施工现场进行安装。钢轨道梁精度要求较高,为保证施工精度,提升乘车舒适度,本文结合轨道梁技术特点,经过对多个项目线形控制的研究和成果分析,对钢轨道梁安装过程中的线形控制进行简要探讨。

关键词:云巴 钢轨道梁 安装过程 线形控制

与传统的钢轨道梁不同,云巴项目钢轨道梁既是承载结构,又是车辆行驶时的导向结构[1] 。对于曲线预制拼装桥梁,特别是大曲率桥梁,主梁空间线形控制精度不仅影响桥梁美观,还直接影响桥梁受力状态,甚至影响运营安全[2]。为保证加工精度、满足线形及行车舒适性要求,每榀轨道梁均需单独设计起拱和扭转要求,平面曲线、竖曲线要求,超高要求等曲线要素。此外,轨道梁分段检验合格后,以连续刚构为单元在制造厂进行100%预拼装,包括检验分段平曲线、竖曲线、超高、起拱等线形尺寸;检验分段焊接拼接处尺寸;检验螺栓孔穿孔率、支座螺栓孔中心距离、支座螺栓孔中心对角线距离等内容,轨道梁必须经工厂验收合格后才能运输至施工现场进行拼装。为保证轨道梁安装精度,本文结合对多个项目线形控制的研究和成果分析,提出一种轨道梁线形控制的实施方法。

(1)开工前需取得线路坐标成果表,对平竖曲线要素、逐桩坐标及高程进行核对,确认无误后方可组织实施;

(2)开工前需取得线路纵断面参数,对断面高程、超高、预拱值进行核对[3];

(3)测量仪器需进行检测与标定合格,导线、水准复测已完成[4];

(4)钢梁与下部结构结合部位预埋件平面位置、高程、尺寸等均复测合格;

(5)提前准备好全站仪、水准仪、50m钢卷尺、数显水平仪、4m不锈钢水平尺、卷尺、钢直尺、激光测距仪、涂层测厚仪、塞尺等工具,并经标定合格[4];

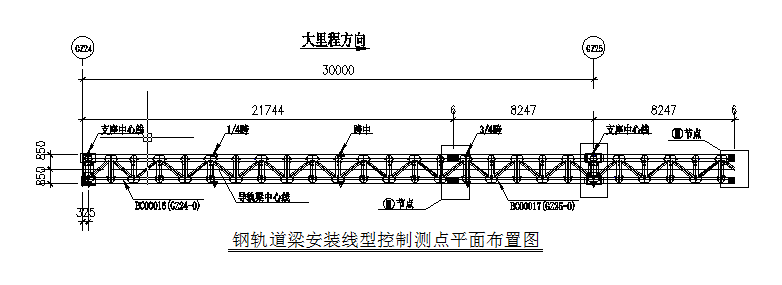

(6)钢梁制造厂在钢梁预拼装阶段已在钢梁支座中心线、1/4跨、1/2跨、3/4跨处做好标记,深化设计图中已标注设计坐标值。

与传统钢轨道梁工程不同,云巴钢轨道梁要求的精度较高,具体精度要求详见表1:

表1 钢轨道梁安装精度要求表[3]

项目 | 允许偏差 | 备注 | 检查方法 | 说明 |

支座处梁顶高程 | ±10mm | | 全站仪 | 主控项目 |

支座处梁中心线横桥向误差 | ±10mm | | 全站仪 | 主控项目 |

支座处梁顶面横坡 | ±10mm | 测量左右轮中心线处 | 数显水平尺 | 一般项目 |

梁端伸缩缝宽度误差 | ±15mm | | 钢直尺 | 主控项目 |

伸缩缝处梁面板差 | ≤2mm | | 钢直尺、塞尺 | 主控项目 |

线间距 | 0~20mm | 支座处、1/4跨、1/2跨、3/4跨处 | 激光测距仪 | 一般项目 |

支座安装锚栓误差 | <10mm | 横桥向 | 全站仪 | 一般项目 |

<10mm | 顺桥向 | 全站仪 | 一般项目 | |

±10mm | 高程 | 全站仪 | 一般项目 |

4.1场地布置

地面拼装场地应平整坚实、排水通畅,拼装场地不要选择在泥炭土、淤泥质土、回填土范围,如现场无法避开以上情况时,应采取技术措施进行地基加固处理。

4.2钢梁进场验收

钢梁进场时,项目质检员需对钢梁进行进场验收,自检合格后报监理工程师验收,验收项目如下:

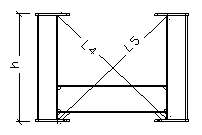

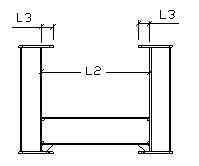

(1)抽检项目:抽查钢轨道梁总数的10%。对梁体截面高度h、梁体宽度、截面外侧对角线差进行检查并形成检查记录表,偏差须符合规范要求,详见图1。

图1梁体截面高度、截面外侧对角线差检查部位图 图2左右轮内侧导向面间距检查部位示意图

(2)必检项目:对钢轨道梁总数的100%进行检查。对左右轮内侧导向面间距、走行面和导向面局部不平度、涂层干膜厚度进行检查,偏差及合格点数须符合规范要求,详见图2。

4.3地面拼装控制

4.3.1测点布置

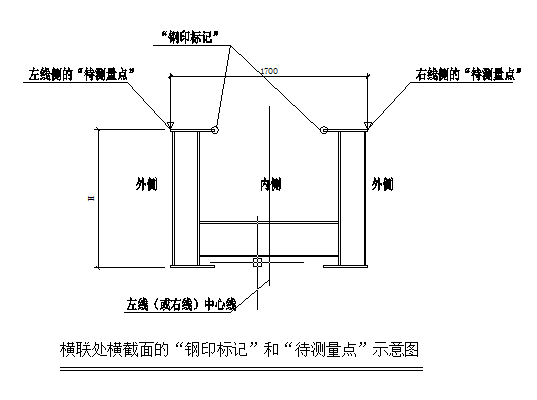

钢轨道梁出厂时需在上翼缘板的厚度内侧面对应支座中心处、1/4跨处、跨中处、3/4跨处打出钢印标记,“待测量点”为相应的“钢印标记”的上翼缘板的厚度外侧面的顶点,且在横联的法平面上。可用直角尺在钢印位置作上翼缘板内侧面的垂线引出观测点并用油漆笔做好记号,如图3所示。

图3钢轨道梁安装线形控制测点平面布置图

4.3.2主要施工步骤

轨道梁地面拼装线形控制顺序宜按照先平面后高程、先整体后局部的原则进行,具体步骤如下:

(1)平曲线控制

场地平整→台座放置→钢梁安放→测点布设→坐标放样→平面线形观测→单元线形调整。

1)场地平整:钢梁拼装场地应事先进行平整压实,确保地基承载力满足要求,横坡较大时可采取加设枕木/方木等措施进行下垫。

2)台座放置:台座放置后应通过调节螺杆进行抄平,曲线梁拼装时,调节螺杆还应按设计要求设置超高,如图4所示。

图4 可调台座

3)钢梁安放:钢梁安放时,底板应与台座四个角点密贴,每榀梁放置两个台座,台座距离钢梁端部宜为单榀梁长的1/4处,支座处应放置专用台座。严禁出现三点受力的情况。

4)测点布设:钢梁出厂时在上翼缘板的厚度内侧面对应支座中心处、1/4跨处、跨中处、3/4跨处打出钢印标记,“待测量点”为相应“钢印标记”的上翼缘板厚度外侧面的顶点,且在横联的法平面上。可用直角尺在钢印位置作上翼缘板内侧面的垂线引出观测点并用油漆笔做好记号。

5)坐标放样:以钢梁一端支座中心处对应的一处测点为坐标原点(仪器输入安装图给出的坐标数据),依次测出支座处对应剩余的3个测点的相对坐标,测得坐标数据与安装图给出的坐标数据进行对比,偏差应在规范允许范围内,每跨支座处坐标确定后应以1/2跨处的测点坐标及用数显水平尺检测支座处横坡进行校核,确保整体线形。

6)平面线形观测:平面线形初调后应采用目测法与拉线法相结合的方法,确定平面线形是否平顺,重点观测拼接缝位置是否存在三角坑或折角。

7)单元线形调整:当平面线形存在局部凸起或凹陷时,应通知钢梁生产厂家现场进行调校;当拼接缝位置存在三角坑或折角时,应优先保证拼接缝处平顺,适当的调整支座处的坐标,但调整量应满足规范允许偏差要求。平面线形调整完毕后须在各台座上设置卡具卡住钢梁两侧,确保后续竖曲线调整时不会影响平曲线线形。

工作面线形、拼缝处导向面局部不平度、支座处梁顶面横坡需按相关验收规范标准验收合格。

(2)竖曲线控制

高程控制→预拱度设置。

1)高程控制:轨道梁地面拼装时高程控制应以一端支座处较高测点为基准点,测出另一端支座处较高测点的相对高程值,与设计提供的两测点高程差进行比较,直至符合设计规范要求。

2)预拱度设置:由于预拱度设置依据仅为整联连续梁成桥后的理论预拱值(只考虑钢梁自重),为了验证详图设计预拱值的合理性,云巴项目在钢梁首架时应进行试验确定预拱值的设置,预拱值的设置应确保成桥后跨中处的预拱值满足设计要求,同时应确保空中拼接焊缝处不出现三角坑或折角。

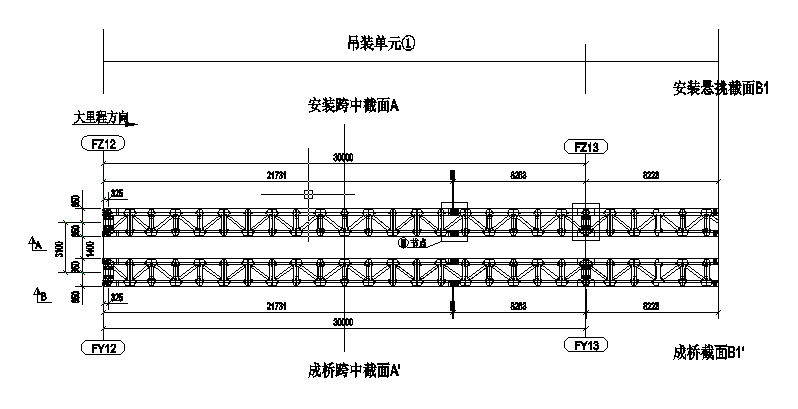

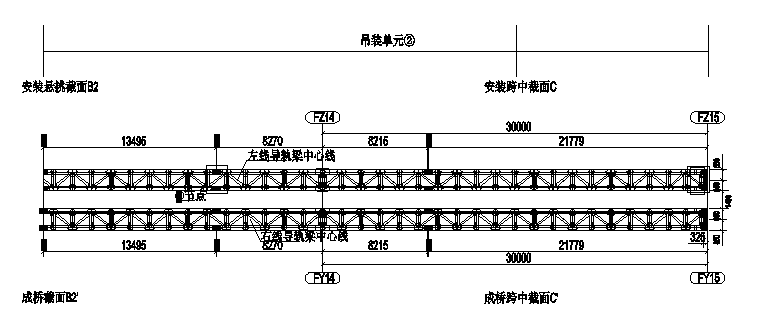

安装步骤示意如下图5、图6所示:

图5 吊装单元①拼装示意图 图6 吊装单元②拼装示意图

3)通过试验联,须确认的参数如表2(以3*30m连续梁为例)。

表2施工工艺参数

序号 | 步骤 | 参数1 | 参数2 |

1 | 单元①吊装前 | a | Hb1 |

2 | 单元②吊装前 | Hc | Hb2 |

3 | 单元①吊装后 | HA | HB1 |

4 | 单元②吊装后 | HC | HB2 |

5 | 成桥线形 | HA' | HB1' |

数据对比 | 单元①吊装变形量 | Ha-HA | Hb1-HB1 |

单元②吊装变形量 | Hc-HC | Hb2-HB2 | |

下挠值 | HA-HA' | HB1-HB1' | |

下挠值 | HC-Hc' | HB2-HB2' | |

超拱值 | Ha-HA' Hc-Hc' | Hb2-HB2' |

预拱度设置之后以1/2跨处较高测点的相对高程值进行校核。由于连续梁钢桥常规吊装采用分单元吊装,吊装单元①吊装后出现悬臂部分,在未设置临时支架或增加配重的情况下悬臂端会出现上挠,为了防止空中拼接缝出现三角坑或折角,可将单元①跨中超拱值适当上调,上调值可由试验确定。

4)拼缝处导向面局部不平度、梁预拱度需按相关验收规范标准验收合格。

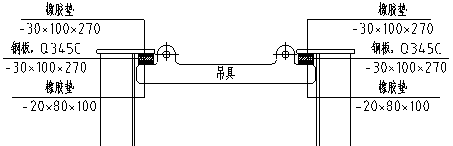

4.4吊装

吊点位置须符合设计要求,设计无要求时,双机抬吊吊点宜为构件长度的1/5~1/4,对于曲线梁,吊点应与构件重心处在同一条直线上。钢梁吊装专用吊具应增设橡胶垫板使应力在钢梁翼缘有效扩散,防止钢梁翼缘发生变形破坏,如图7所示。

。

图7 钢梁吊装专用吊具示意图

4.5空中线形控制

4.5.1里程控制

(1)地面拼装阶段

以钢梁一端支座中心处对应的一处测点为坐标原点(仪器输入安装图给出的坐标数据),测得空中伸缩缝处的坐标,换算成里程,与设计里程进行对比,分析里程偏差,为伸缩缝的宽度控制提供依据。

(2)吊装阶段

在地面拼装的基础上调整支座中心线的位置,将整联梁长制作偏差平均分摊至该联两端伸缩缝处,同时确保梁端伸缩缝宽度,允许误差须符合规范要求。

(3)验收项目

梁段伸缩缝宽度:用钢直尺量出走行面指形板处的梁缝宽度,偏差须符合规范要求。

4.5.2平竖曲线线形控制

线形调整顺序及质量验收同地面拼装一致,按照先平面后高程的原则。

(1)平曲线控制

预埋杆(预埋板)测量放样→钢梁吊装→里程复核及调整→钢桥纵桥向临时固定→坐标放样→平面线形观测→平曲线线形精调→钢梁横桥向临时固定。

1)预埋杆(预埋板)测量放样:根据目前钢梁临时固定设施分为防落梁锚杆和预埋钢板两种形式。防落梁锚杆主要用于偏心工字钢梁。预埋钢板主要用于箱型梁。对应的支座类型分别为球型支座和固结支座。钢梁吊装前应复核防落梁锚杆、预埋钢板的平面位置及高程。防落梁锚杆的调节螺母旋转至梁底设计高程,有超高时还应按设计设置超高。如是预埋钢板,应在预埋钢板上提前画出支座中心十字线。

2)钢梁吊装:采用双机抬吊将钢梁吊装单元吊装至防落梁锚杆或预埋钢板上。

3)里程复核及调整:按4.5.1条控制好钢梁端头位置的里程。

4)钢桥纵桥向临时固定:在支座位置可采用限位台座或焊接定位钢板进行纵桥向固定,防止后续的线形调整对伸缩缝里程造成扰动。

5)坐标放样:分别测出支座处4个测点的绝对坐标,测得坐标数据与安装图给出的坐标数据进行对比,偏差应在规范允许范围内,每跨支座处坐标确定后应以1/2跨处的测点坐标以及用数显水平尺检测支座处横坡进行校核,确保整体线形。

6)平曲线形观测:平面线形初调后应采用目测法与拉线法相结合的方法,确定平面线形是否平顺,重点观测拼接缝位置是否存在三角坑或折角。

7)平曲线线形精调:当平面线形存在局部凸起或凹陷,应通知钢梁生产厂家现场进行调校;当拼接缝位置存在三角坑或折角时,应优先保证拼接缝处平顺,适当的调整支座处的坐标,但调整量应满足规范允许偏差要求。

8)钢梁横桥向临时固定:平面线形调整完毕后须在支座位置采用限位台座或焊接定位钢板进行横桥向固定,防止后续的竖曲线调整对平曲线线形造成扰动。

(2)竖曲线控制

高程控制→竖向线形观测→竖曲线线形精调→拼接缝处下挠监测。

1)高程控制:分别测出支座处4个测点的绝对高程值,并与设计提供的高程值进行比较,偏差应在规范允许范围内。但同一联的钢梁左右轮走行面应单边正偏差或负偏差,不得单边正负偏差交替,防止梁体扭曲对行车平顺性造成影响。同时以1/2跨处测点高程进行校核,确保整体线形。

2)竖曲线形观测:竖曲线形初调后应采用目测法与拉线法相结合,确定竖曲线形是否平顺,尤其应观测拼接缝位置是否存在三角坑或折角。

3)竖曲线线形精调:当竖向线形存在局部凸起或凹陷,应通知钢梁生产厂家现场进行调校;当拼接缝位置存在三角坑或折角时,应优先保证拼接缝处平顺,适当的调整支座处的坐标,但调整量应满足规范允许偏差要求。

4)拼接缝处下挠监测:竖曲线线形精调完成后,拼接缝紧固或施焊前应采集拼缝处的原始高程值,焊接完毕24h后再采集该处的高程值,为预拱值的设定提供依据。

4.5.3钢梁中线偏位控制

平竖曲线线形调整到位后,计算出支座中心线与线路中心线交点处的坐标和偏距,同时中线偏距须满足规范要求。

云巴钢轨道梁对精度、线形及行车舒适性要求较高。首先,制造工厂在钢梁制造阶段要严控各环节的加工工艺,将加工精度控制在允许的误差范围内;其次,钢梁在出厂前需完成预拼装工作,确保在工厂验收合格后运输至施工现场;此外,现场安装过程中要结合实验值确定施工工艺参数,通过本文的指导原则和控制方法,可实现对轨道梁线形控制的要求。提质增效为企业的管理目标,项目还应继续加强对工装的研究和改进,通过不断的实践和总结,进一步提升轨道梁制造、安装工艺水平,提升轨道梁的施工效率。

参考文献

[1] 宫文平.跨座式单轨车辆特点及国内外应用情况[J].国外铁道车辆,2013,50(1) : 5-7.

[2] 刘文聪. 小半径曲线大跨连续刚构桥受力特性研究[D].成都: 西南交通大学, 2013.

[3] 《胶轮有轨电车交通系统工程施工与质量验收标准》[Z]深圳市工程建设标准.SJG 60-2019.

[4]《工程测量规范》[Z]GB/50026-2007.