(上汽通用汽车有限公司武汉分公司 武汉 430200)

摘要:动平衡测量与校正是发动机曲轴制造的一步重要工艺,直接影响发动机运行稳定性及整车性能。如何保证动平衡机的稳定运行,并及时处理加工中遇到的各种难题,是发动机工厂设备维修部门的重要任务。本文着重阐述常用的曲轴动平衡机典型结构,及日常维修设备的经验总结,并对平衡机的失效模式进行分析,给出针对性对策。

关键字:动平衡 曲轴 不平衡量

汽车动力总成厂的平衡机,用于测定曲轴不平衡量,从本质上讲,就是测

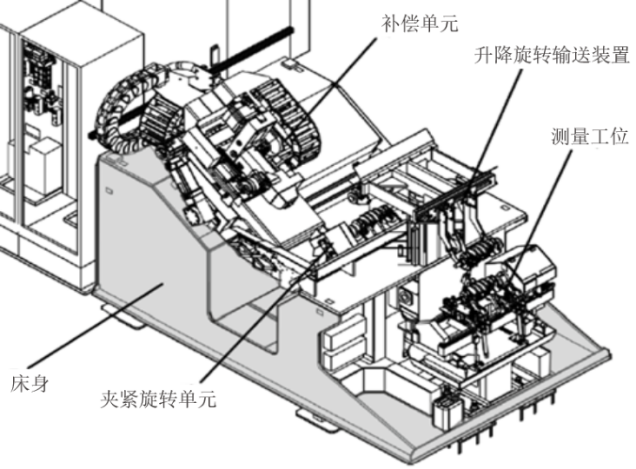

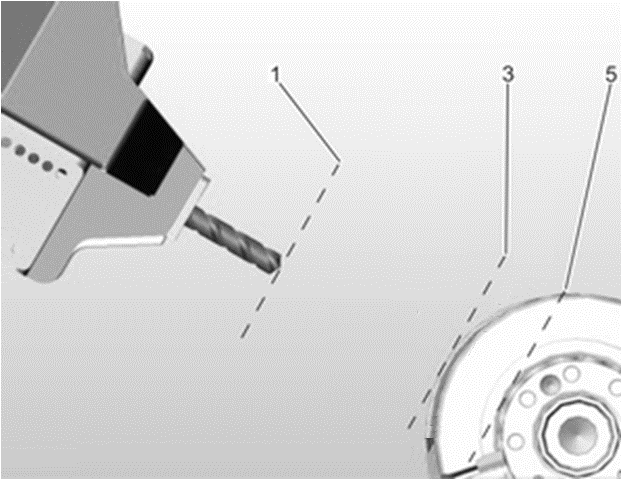

出转子回转轴线与质量轴线的差别,再按测量结果进行校正,以改善曲轴的质量分布,减小曲轴高速旋转时的震动,提升发动机运行性能。平衡机主要由测量工位和校正工位两部分组成,以及升降旋转输送装置、床身、机床防护、铁屑输送机等部件。其中测量工位由曲轴支撑摆架、驱动装置、测量系统组成;校正工位由夹紧旋转单元、补偿单元、刀具监控系统组成。

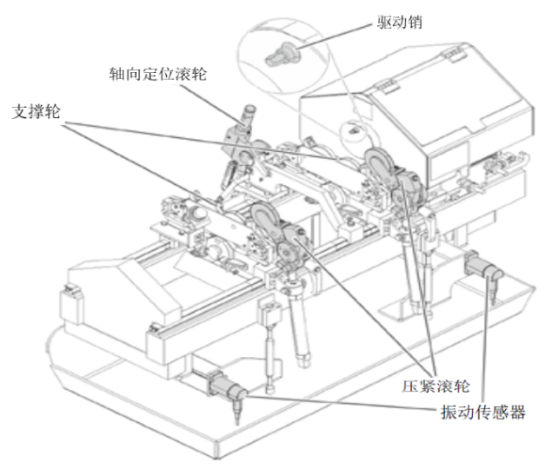

图1动平衡机主要结构 图2 测量工位结构图

1机床主要部件功能

1.1测量工位(图2)用于测量曲轴的不平衡量。将曲轴放在支撑摆架的两个滚轮对上,首先通过径向和轴向定位机构对曲轴进行定位,然后借助驱动头上的一个传动销来驱动曲轴旋转,在工件旋转过程中,振动传感器会测量曲轴的不平衡量,进而计算出钻孔去重的位置和深度。

1.2升降旋转输送装置用于测量工位和去重校正工位之间运输工件。它由伺服驱动装置驱动,可上下和旋转运动,在其两端有运输钩,用于抓取工件,由此可以在两个站之间对2个工件进行对向运输。

1.3补偿单元根据测量结果校准工件,通过钻头在曲轴平衡块上钻孔对工件的不平衡量进行调节。钻孔站可以在2个轴上移动,这样才能到达要求的钻孔位置。在钻孔的过程中,微量润滑装置通过内置的管道来冷却钻头,借助刀具监控系统来监测钻头。

1.4夹紧工位用于定位和固定工件,曲轴被放置于带有滑动轴瓦的轴承梁上,旋转驱动头将曲轴旋入正确的角度,径向作用的夹紧工装被气动操作,由此把曲轴夹紧在主轴承上。

2加工工艺流程

2.1启动,从装载口将工件装入测量工位之后,启动自动流程

2.2测量,将曲轴进行轴向、径向定位,插入驱动头的传动销,使其转动起来,经过加速、测量、制动及补偿值的储存几步后,松开工件,升降旋转输送装置将曲轴输送到补偿工位

2.3补偿,将曲轴旋入第一个钻孔位置,夹紧曲轴,钻孔单元快速进给,钻第一个孔,钻孔单元退回,松开曲轴;为钻所有补偿孔,重复此步骤;把钻好孔的曲轴输送回测量工位。在钻孔过程中所产生的切屑,会落入一个集成式安装的切屑流槽,螺旋排屑输送机在该流槽内将切屑排出机器。

2.4升降旋转输送装置将曲轴输送回测量工位复测平衡量,合格则卸载工件,不合格则再次输送回补偿工位,进行二次钻孔补偿。经过二次钻孔补偿的工件,复测平衡量合格则卸载工件,不和格则报废。

3测量和校正原理

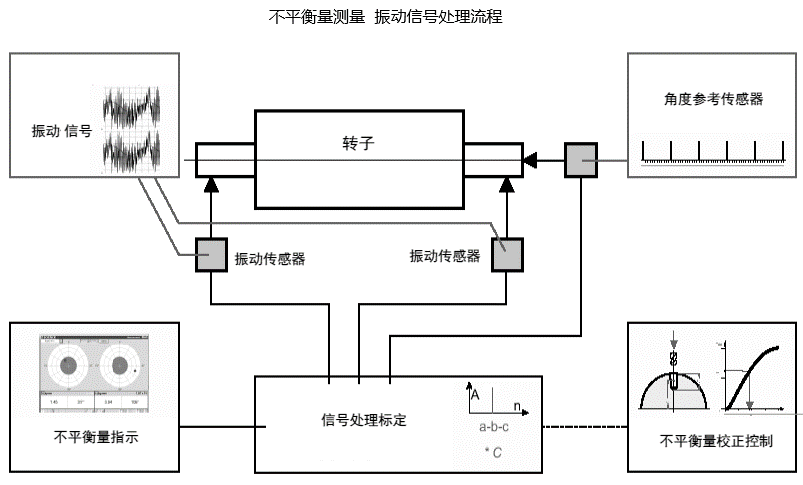

3.1测量原理

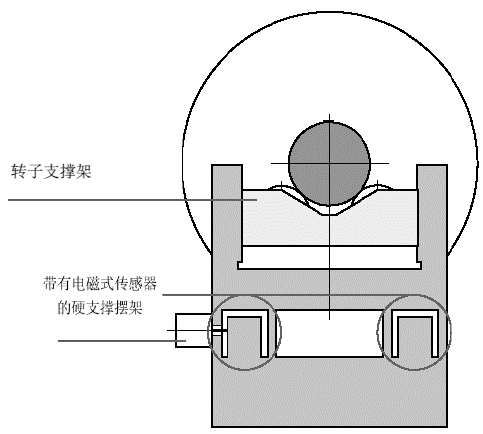

曲轴在带有振动传感器的硬支撑摆架上旋转,由于存在初始不平衡量,摆架发生振动,两个振动传感器采集摆架的振动信号,传输到控制器进行信号处理,计算曲轴的初始不平衡量,进而计算出校正打孔的角度和深度。

图3 测量系统原理图 图4 硬支撑摆架示意图

3.2钻孔补偿控制

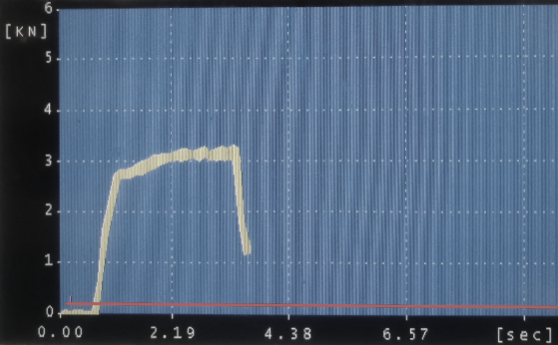

如图5,校正单元运行定位至零位1,钻头旋转向前进给,当行进至位置3时,钻头接触到工件时,被刀具监控系统探测出,钻头继续行进至计算出的钻孔深度,即位置5,刀具退出,重复此过程直至所有的去重孔加工完毕。

3.3刀具监控系统

校正单元主轴下方安装有压力传感器,当钻头从接触工件至全部钻入工件的过程中,受力逐渐增大,并传导至压力传感器,刀具监控系统采集压力传感器传来的电压信号,进行过滤、放大、显示(图6中黄色曲线),可设置刀具接触工件极限(图6中红色直线),在监控状态下,当信号曲线升高,突破极限时,输出信号,机床认为钻头寻找到工件。

图5 钻孔补偿示意图 图6 刀具监控系统显示画面

4曲轴动平衡机不平衡量超差典型故障状态

实际加工中,由于设备的异常状态,会遇到曲轴不平衡量测量校正两遍后仍然超差,工件报废的情况,或者在标定测量工位或者参考件验证过程中,发生标定或验证不合格的情况。总结多次故障维修的经验,上述故障,可归结为测量不稳定和校正异常两种状态。以下就这两种故障状态进行分析总结,得出可能的故障原因,针对性解决措施及日常预防性维护方案。

当动平衡机出现上述不平衡量问题时,需首先确认具体故障现象,明确是测量工位不稳定还是校正异常。

当平衡工位发生异常时,则会造成测量过程不稳定,得出的不平衡量不准确,进而会影响标定、参考件验证的结果,造成标定和验证失败,当正常加工工件时,由于测量结果不准确,根据此结果计算出的的钻孔位置和深度也不准确,造成校正失败,工件报废。判断测量是否不稳定,可通过观察对比不同工件的测量结果(包括不平衡量大小和方向)、参考件验证、测量台带工件/不带工件旋转观察不平衡量值是否稳定。

当校正工位发生异常时,则会造成工件打孔的实际深度与角度,与计算的理论深度存在差异,校正后不平衡量无法达到最佳状态,需经过二次校正,严重时二次校正后不平衡量仍然超差,工件报废。可查看孔的加工状态、测量孔的位置和深度,判断校正是否存在异常。

5结合多年维修经验,针对测量不稳定和校正异常的原因分析与检查判断方法,详见下表:

| 原因分析 | 机床状态确认判别 |

测量 不稳定 | 支撑摆架机械结构损坏,如滚轮轴承损坏、硬支撑等结构件松动等 | 检查支撑摆架上的轴承滚动是否顺畅、机械部件无松动、支撑柱是否松动或断裂 |

工件驱动装置损坏,如驱动头主轴轴承损坏,传动皮带松紧度异常,主轴旋转时存在干涉 | 检查驱动主轴旋转时是否有振动、端跳径跳,检查传动皮带松紧度、皮带是否偏移,主轴旋转时是否与防护罩、皮带发生干涉 | |

振动信号异常,振动传感器、传感器线缆损坏 | 进行参考件验证、或者保持测量台主轴持续旋转,观察不平衡量显示值是否稳定,更换传感器和线缆验证 | |

曲轴旋转时与摆架存在干涉,如工件与支架之间存在铁屑、摆架支撑与驱动装置同轴度不佳 | 检查放置在测量台上的曲轴位置,是否与支架干涉,曲轴与支架之间是否有铁屑等异物; 使用样棒检查支撑架与驱动头同轴度是否合格 | |

去重校正 异常 | 打孔位置定位不准确,包括轴向和角度 | 检查补偿单元各轴传动机构是否异常,如丝杆、导轨滑块、联轴器等; 检查夹紧旋转单元的驱动头零位是否偏移,传动皮带是否损坏,检查工件轴向定位块或支撑是否磨损或松动; |

钻头断裂或磨损 | 检查钻头使用寿命和状态; 检查微量润滑系统压力、油量是否正常; | |

刀具监控系统异常,刀具接触工件极限被错误触发 | 查看信号曲线是否有杂波或干扰,可能是因为传感器或线缆损坏,或主轴振动,需检查传感器、线缆接头状态,检查主轴端跳径跳; |

为有效控制机床异常停机,提升动平衡加工稳定性,进行针对性的预测性维护,是非常有必要的。如定期检查摆架滚轮状态、复测支撑架驱动头机械精度、检查各主轴精度、清理测量台和传动机构等重点部位的铁屑、参考件验证等,如发现异常,及时处理。

6结论

通过对平衡机结构及测量校正原理的了解,以及不平衡故障的分析研究,在遇到故障时,设备维修人员可以快速的判断问题、解决问题,同时在日常维护保养时,对设备各项状态针对性的进行检查确认,可显著降低故障率。

参考文献:

[1] 曲轴动平衡的工艺及技术应用[J]. 肖恒. 电力设备.2018(10)

[2] 轮胎动平衡测试原理与影响因素分析及其对策[J]. 于仁芳 步建民.建筑模拟.2018(19)

[3] 曲轴动平衡的方法和应用[J]. 曲贵龙. 重型汽车. 2004(4)