(陕西华经微电子股份有限公司 微电路事业部 陕西 西安 710065)

摘要:本文介绍了一款专用定位预驱动电路,包括了电路设计的原理,整体构架、电路的组成、特点及关键问题的解决等。

关键词:定位;预驱动;混合集成

某型号工程的研究需要一款专用定位预驱动模块,用于整机的控制部位,起到系统定位控制的作用。基于此需求,我们公司研制了一款实用的专用定位预驱动模块。本文详细介绍了该定位预驱动电路的设计。

2.主要性能指标及外形尺寸

2.1主要性能指标

1.正位电平VOZ:-2.76~-2.16V

2.上限位电平VOS:0.30~0.80V

3.静态功耗PD:≤0.5W

4. 负位电平VOF: 0.45V~0.85V

5. 下限位电平VOX:-0.8~-0.35

6. 零位电平VO: 测试台上发光二极管亮

2.2 外形尺寸

产品的外壳尺寸:21.5×29.5×6.0mm3

采用通用标准的双列直插式平行缝焊壳体UP2920-20。

3.设计与方案确定

3.1. 整体框架设计

该产品在设计过程中与用户进行了充分的沟通,全面了解了用户对产品要求,包含电性能指标、外形结构以及质量等级等。对此我们先设想了整个设计的整体框架,由前级比较电

路、位置信号预放电路、位置信号预驱动后级电路组成。

整体构成主要包含3部分,通过对速度信号和位置信号的比较和预驱动处理,输出位置/速度比较信号、位置限位信号和位置检测信号,辅助系统,达到系统定位控制的作用。

3.2工作原理及电路设计

本产品遵循可靠、够用、简洁的设计原则,在全面满足用户提出的性能指标的前提下,对于产品的高可靠性,优良的抗振能力、必要的降额设计及良好的热设计思想贯穿于整个设计过程,集中保证军用产品的高可靠性。

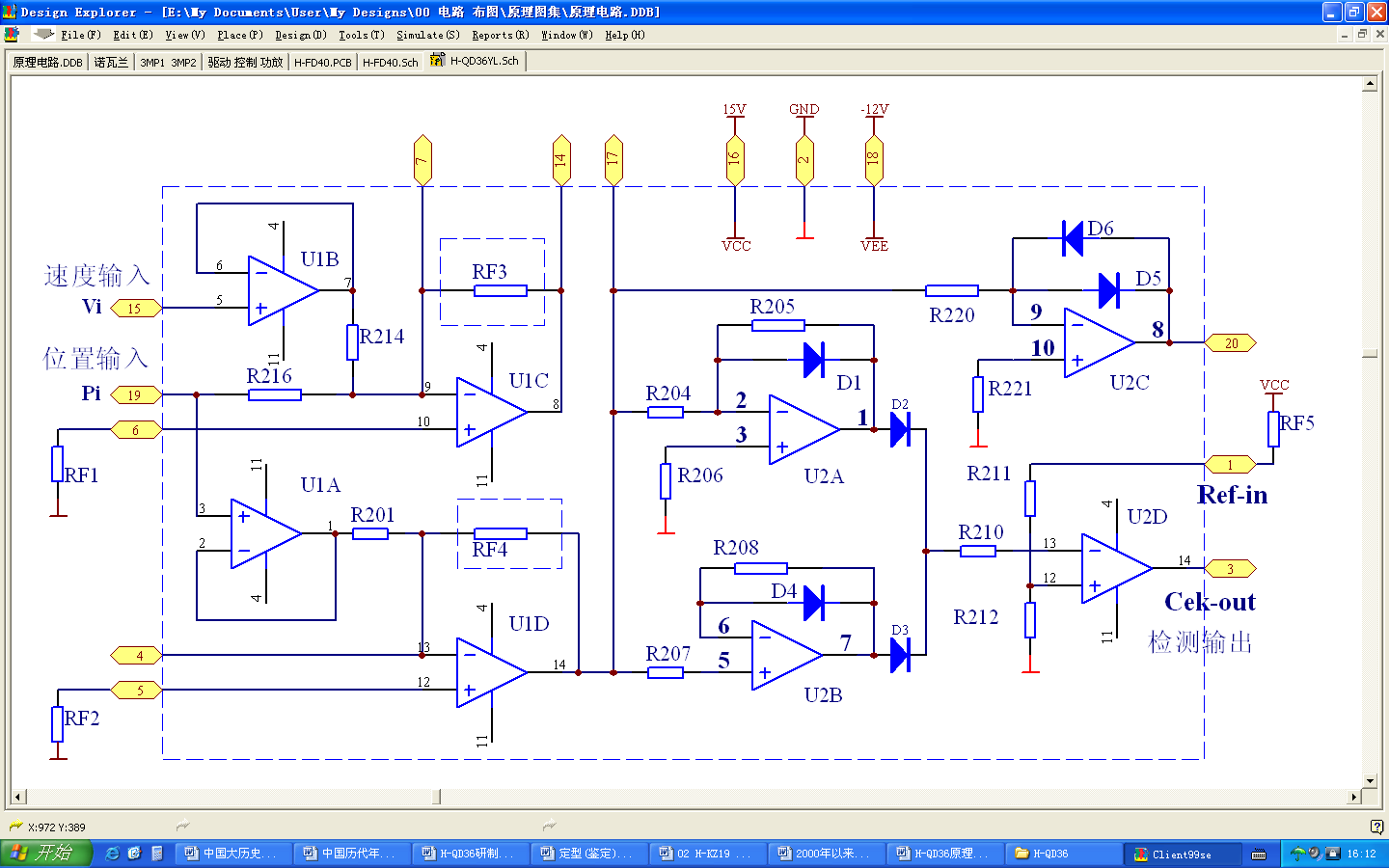

电路原理图见图1。

图1 电路原理图

该产品的原理电路分为三部分。具体到工作原理如下:

第一部分电路,是前级比较电路,由U1B和U1C组成。速度信号和位置信号分别从15、19脚输入,经过比较和可调放大,从14脚输出位电平信号,即正位电平VOF和负位电平VOZ信号。其中,U1B及其外围组成跟随器,U1C结合外接电阻RF3,组成倍数可调的放大器。

第二部分电路,是位置信号预放电路,由U1A和U1D组成。位置信号从19脚输入,经过U1A组成的跟随器,U1D的可调放大,从17脚输出到后级电路中;

第三部分电路,是位置信号预驱动后级电路,由集成电路U2组成。17脚输出的位置预放信号分成3路。一路经过U2C组成的限位驱动器,从20脚输出限位电平信号,即上限位电平VOS和下限位电平VOX;另一路经过U2A和U2B组成的整流电路,经过U2D开环放大,从20脚输出检测结果信号。20脚外接发光二极管,即可达到检测结果指示功能。

该电路工作原理复杂,对电路输出电压幅度有较高要求,为了确保电路的这些性能特点,在前期进行了大量的实验,并与用户进行了多次沟通,最后确定运算放大器采用LM124,所有电容均选用较高的精度。元器件型号选定后进行了性能安装实验,经测试性能满足用户要求。

3.3 结构设计

依据尺寸小、重量轻、工作温度范围宽等要求,为了节省空间,根据国产成熟的配套能力和军工生产的现有标准结构,选定标准20脚金属外壳封装结构UP2920-20平行缝焊结构,其内部有效面积26.0×14.0×3.5mm3。

3.4 可靠性设计

该电路可靠性设计,主要包括以下几个方面:

(1)元器件方面:选用质量稳定、可靠、工作温度为-55℃~+125℃的元器件;

(2)壳体选用方面:选用金属封装外壳,壳体本体采用可伐材料,产品内部的热量可通过壳体传导散热;

(3)元器件及壳体采用阻燃材料保证产品的安全性;

(4)防误差损伤设计:该产品共有20个引脚,采用双排引脚排列方式,盖板、产品底部均有明显的1脚标识,有效的防止了反向误插、错位误插以及180°旋转误插。

根据GJB/Z299C-2006《电子设备可靠性预计手册》的相关规定,对产品的可靠性进行理论计算和预计。

理论计算:预计可靠性指标理论计算值为:1/λP=1/0.99×10-6 h≈1.01×104 h

3.5 工艺设计

根据该电路的特点和我们公司的成熟工艺,经过周密思考及查阅大量有关资料,结合电路设计的要求,最终确定,采用厚膜印刷、裸芯片组装工艺。

4 技术难点、解决措施和关键工艺技术

4.1 平面布图线路交叉问题

该产品在设计平面布图时,出现很多处布线交叉现象,在进行产品的平面布图时出现线路交叉现象,处理这种情况的方法有:①用飞线连接;②用零电阻;③印刷介质和二次导体;④金丝跨线。综合该产品的特点,采用的是陶瓷基片厚膜印刷,元器件采用裸芯片封装形式,产品的所有元器件都不需要再流焊及手工焊接,如果选择①、②、③种方法,会增加生产工序及内部污染,所以选择金丝跨线,就不会出现上面所述的现象,为了保证产品的可靠性,选择金丝跨线的方法,避免用飞线连接或零电阻,对于跨线下方的导带采用加盖玻璃的方法,防止短路,而且还有效的节约了空间。

4.2 材料选取及工艺的确定

材料方面:元件及外壳均采购于军用合格供应商和专业外壳生产厂家,保证实现各种材料的批量采购,用户要求的外形尺寸(长×宽×高≤30mm×22mm×10mm),在实际选取时,在标准的外壳结构中并无此尺寸的标准壳体,在保证线路设计及元器件摆放的前提下,考虑选取外形尺寸接近并且小于技术协议要求的尺寸的壳体,经过查阅各种资料,确定选用UP2920标准外壳,具体尺寸为28.9mm×20.22mm×5.5mm,在外形尺寸方面满足用户要求。利用浅腔式金属外壳,平行缝焊封装、水汽含量的要求,提高了气密性(漏气率达10E-8atm•cm3/s数量级),增强了电路内部保护功能,有利于混合电路的长期可靠性,克服锡焊使用助焊剂造成电路松香污染的缺陷,该电路所用元器件均选用军级以上。

该电路采用混合集成电路二次微组装工艺,管芯化设计。

采用厚膜工艺:典型厚膜混合集成电路是以96%的AL2O3陶瓷作为线路的基板,将导体网络及电阻组件利用网版印制技术,印于基板表面;使用SMT, Wire Bonds等组装技术,把其它主(被)动组件(如IC,Diode,Cap,Inductors等)装于陶瓷基板上;再连接输出引脚,及封装作业,而形成一个功能完整,保密性高的应用IC。

采用裸芯片组装技术:采用陶瓷基片厚膜印刷,元器件采用裸芯片封装形式,可以降低安装高度,同时对底座表面进行预处理,使基片与底座达到牢固粘结。

5 结束语

该产品经用户使用,反映良好;经过检测中心测试,技术指标符合标准要求,鉴定试验合格。有关文件资料完整、准确、齐套,并能指导生产;制造工艺稳定、具有可重复性和小批量生产能力;所需原材料、配套件等有稳定可靠的供货来源。该产品的研制,可在其他领域进行推广,具有一定的应用前景。

参考文献:

[1]王锡吉.电子设备可靠性工程 [M].西安:陕西科学技术出社,1999

[2]方佩敏,张国华.最新集成电路应用指南[M]. 北京:电子工业出版社,1996