1.宝武马钢股份有限公司, 安徽马鞍山 243000; 2 .中车资阳机车有限公司, 四川资阳 641300

摘要:简要概述传统液力传动机车的现状及面临的问题,提出可行的解决方案。通过对马钢铁水运输作业工况进行分析,估算出适用于马钢铁水运输作业的GK1型机车混动改造动力配置需求及改造思路,最后对马钢GK1机车混动改造研制情况进行介绍。

关键词:液力传动 铁水运输模式 混合动力改造

1.前言 目前,国内钢铁企业中仍然采用传统的液力传动调车机车(GK1系列,DFH5等)进行铁水特种运输,这些机车大多生产于上世纪80年代甚至70年代,运用时间达36年多,技术水平相对落后。由于铁水运输特殊的作业特点,钢铁企业面临燃油消耗高、排放不达标、维护成本高等问题。近年,以锂电池作为牵引动力的新能源技术发展迅速,目前已有少数冶金、煤炭企业引进了新能源混合动力机车,但新能源混合动力机车购置成本较高,每台车近千万,钢铁企业也面临巨大的固定资产投资。因此如何解决现有机车问题及新车购置成本是摆在各大钢铁企业目前的突出问题。

通过对现有调车机车状态的检查和运用分析,其车体主要结构、走行部等保存较好,可利用其残余价值,结合当前的新能源技术进行再造升级,以较少的成本改造研制出既能满足铁水运输作业需求,也能实现节能减排的混合动力机车,可有效解决钢铁企业当前面临的问题。

2.马钢铁水运输模式及作业工况

马钢老区炼铁厂共计有4个铁水高炉,铁水运输采用交接运输。一般情况下,高炉机车将重罐送到交接点,并将交接点的空罐拉回炉下,然后返回等待点,算一次完整作业,每次完整作业后都有几十分钟的等待时间。具体如下。

2.1牵引吨位及运输线路

马钢铁水运输采用鱼雷型混铁车加隔离车的运输模式。一般重车牵引两重罐(单罐装满铁水约650t),隔离车重约100t/台,因此运输两个重罐车时加1台隔离车最重约1400t;牵引2台空罐加1台隔离车最重约700t。单程运输里程最短不到1.7km,最长的约3.3km,线路最大坡道不超过6‰,曲线最小约180m。

3.牵引需求分析

3.1功率需求

根据1-4#高炉铁水运输作业工况来看,线路最大坡道不超过6‰,重车最大牵引一般不超过1500t(2辆鱼雷罐),轻车一般牵引2个空罐约700t。按此进行牵引功率核算如下。

表1 按常规情况计算牵引力及牵引功率需求

极限工况 | 牵引吨位t | 平均坡道 ‰ | 均速 km/h | 起动/运行阻力kN | 轮周功率kW | 电池装车功率kW | 备注 |

1 | 1500 | 3 | 0 | 125 | - | - | 坡道起动 |

2 | 1500 | 3 | 7 | 73 | 142 | 216 | 坡道运行 |

3 | 700 | 3 | 10 | 37 | 71 | 126 | 坡道运行 |

3.2做功估算

按各高炉下的运输线路进行做功估算如下。

表2 做功估算

| 1500t重车运行做功kWh | 700t空车运行做功kWh | 100t单机运行做功kWh | 一个完整作业做功kWh | 单次完整作业时间min | 全天作业次数 |

1#高炉←→交接点 | 25 | 14.6 | 1.8 | 41.4 | 26.8 | 22 |

2#高炉←→交接点 | 23.9 | 13.6 | 1.8 | 39.3 | 25.1 | 22 |

3#高炉←→交接点 | 50.8 | 28 | 1.8 | 81.2 | 54 | 8 |

4#高炉←→交接点 | 28.6 | 16.3 | 1.8 | 46.7 | 29.5 | 28 |

3.3电池电量估算

根据对四个高炉铁水运输作业工况的估算,按做功多少可分为2种情况:

第1种:1、2、4#高炉工况接近,可以视为一种工况,全天作业24次左右,单次做功约42kWh,总计全天做功为1018kWh;

第2种:3#高炉全天作业8次左右,单次做功约81kWh,总计全天做功为648kWh。

3.4适用于铁水运输的混合动力配置需求

综上,满足马钢铁水运输作业的混合动力机车牵引需求如下:

1)牵引功率:轮周功率≥250kW,起动牵引力≥172kN,持续牵引力≥20kN;

2)动力配置:动力蓄电池电量≥360kWh,柴油发电机组功率≥200kW。

4.改造思路

在满足适用性的前提下,尽量利用现车设备,以低成本实现机车的提升再造。 GK1机车总的改造路线,一是保持原车车体钢结构基本不变,拆除原柴油机、液力传动箱及辅助系统等;二是车体、车架进行适应性改造,通过配置合适的动力电池、柴油发电机组等组成混合动力源,保持转向架不变,以新的电机传动模块替代原液力传动箱,驱动转向架车轴齿轮箱,从而驱动轮对运转。

4.1主要部件选择

动力蓄电池采用商用客车上通用的标准电池箱,根据需求增加或减少电池箱数量;柴油发电机组选用定转速柴油发电机组,根据需求选用不同功率等级产品;牵引电机选用内燃交流传动机车上应用过的成熟产品,根据需求选用不同的牵引电机;牵引变流模块及辅变模块根据牵引电机选择对应成熟产品,实现了主要部件的通用化选择。

4.2电气传动及控制系统

采用主辅共中间直流环节取电,动力蓄电池或柴油发电机组发出的电在中间直流环节汇集,通过牵引逆变器给牵引电机供电,实现牵引转矩及速度的控制;通过辅助逆变器给牵引通风机、控制蓄电池及空调设备等设备供电。机车微机实现对机车各种功能的控制、监控及报警。通过对电气系统的改造实现传统液传到交流传动的转变。

4.3转向架及传动方式

机车改造沿用原转向架成组驱动方式,通过牵引电机取代液力传动箱给机车轮周提供牵引力及功率。尽可能利用原车的转向架结构及动力传递方式,基础制动装置不变,仅对转向架及齿轮箱部件进行检修,减少了改造工作量及成本。

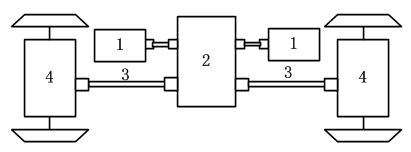

1-牵引电动机;2-齿轮箱;3-万向轴;4-车轴齿轮箱;

图1-改造机车传动系统示意

4.4车体及空气制动系统

机车车架主结构不变,局部改造满足新增电机传动模块的安装;车体前端按新增设备的安装需求重新设计成4个独立的室,司机室及后机室不变。制动系统风源设备、制动机、总风缸及管路等进行检修,达到使用要求。

5.马钢GK1机车混动改造

马钢GK1-0025号机车是中车资阳机车有限公司于1983年生产的工矿内燃调车机车,于2019年开始停用。2020年与资阳公司签订合同,进行混合动力改造,同年9月机车返厂。改造前,机车车体锈蚀严重,车架、转向架、车轴齿轮箱、制动系统等状态良好。

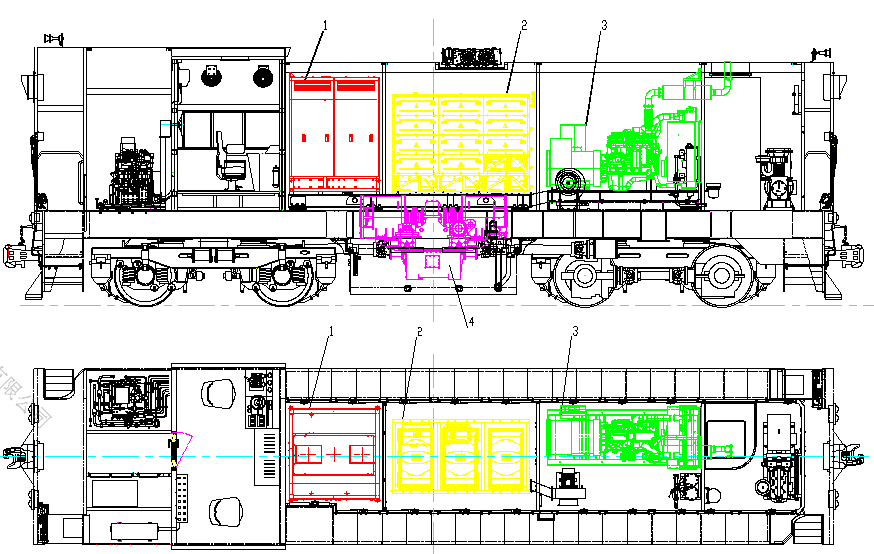

机车改造拆除原车前端车体,重新设计成4个独立的室,用以主辅变流柜、动力电池、柴油发电机组及空气制动设备的安装;车架进行检修,局部改造用以安装新增的电机传动模块;转向架检修后恢复使用;空气制动系统空压机、制动机、阀、总风缸等检修后恢复运用,制动管路根据用户要求换成不锈钢管路;原操作台按新的控制要求进行改造;电器柜重新设计。另外,根据用户要求,机车前后端增加常用遥控操作位。改造方案如下所示。

1-主辅一体变流柜;2-动力蓄电池系统;3-柴油发电机组;4-电机传动模块;

图2-改造方案图

改造后机车技术参数完全满足马钢高炉下铁水运输极限工况作业最大6‰坡道、牵引1500t以最高8km/h运行的要求。动力蓄电池容量满足半天调车作业要求,动力蓄电池充电可采用车载柴油发电机组及地面380V两种灵活充电方式。

6.结语

通过对既有液传调车机车进行新能源改造,改造后采用混合动力或纯电牵引皆可,改造后牵引力及速度也可达到原车性能。改造机车充分利用了原车主要结构部件,采用高性能动力蓄电池作为机车主要动力,以较低的成本可实现机车的混合/纯电动力牵引,起到低噪环保、高效节能的效果。

参考文献

[1] 铁道部运输局装备部.铁路机车概要交—直流传动内燃、电力机车及液力传动内燃机车[M].北京:中国铁道出版社,2009.

[2] 韩宝仁.《液力传动调车内燃机车的研制、评价和展望》[J].内燃机车,1996,(9)

[3] 叶顶康,彭长福等.《混合动力牵引调车机车的研发》[J].机车电传动,2012,(5)