1.宝武马钢股份有限公司,安徽马鞍山 243000 2 .中车资阳机车有限公司, 四川资阳 641300

摘 要:详细介绍了混合动力调车机车在钢厂的应用背景。通过对机车控制逻辑的描述,阐述了混合动力机车的控制特点,并对机车在钢铁厂的应用数据进行分析,通过数据分析指出了混合动力机车的经济性、环保性。

关键词:内燃机车 混合动力 动力电池

普通内燃调车机车用于钢铁厂区调车作业时,柴油机是内燃调车机车唯一的动力来源,由于柴油机转速和输出功率需要不断变化才能满足牵引需求,为了保持机车正常作业,柴油机一直处于工作状态。这样不仅浪费燃油,还加大柴油机磨损,缩短柴油机使用寿命,增加柴油机后期的维护成本。

厂区调车作业的牵引吨位跨度较大,从七百吨到一千五百吨左右不等,一般都是单机作业,需要调车机车具备较大的启动牵引力和持续牵引力;另外,厂区作业速度一般都较低,一般低于15km/h,调车机车需要的牵引功率要远低于干线机车,绝大多数厂内调车的牵引功率不超过700 kW。如果动力电池能提供的牵引功率能达到400 kW左右,就可以在柴油机不工作时满足绝大部分牵引需求,并可消除柴油机惰转工作状态,大幅减少柴油机工作时间,降低柴油机维护成本和燃油消耗,减少柴油机噪声对环境影响时间,改善司机的工作环境。

中车资阳机车有限公司(简称资机公司)研制620kW混合动力机车装有420kWh的动力电池以及200kW的柴油机,该机车在柴油机不工作情况下,仅由动力电池提供动力就可以完成厂内在铁水运输作业。

同时,机车具备利用地面电源充电及柴油机充电两种功能,在2.5 h内可以完成动力电池由SOC30%充电至SOC90%,进一步降低燃油消耗,可以节约成本。

机车正常调车时,机车负荷率低,牵引功率并不高,最高使用功率350kW,资阳公司开发的混合动力调车机车安装的动力电池可用电能达到420 kWh,不启动柴油机就可以满足绝大部分牵引需求,混合动力机车的控制逻辑如下。

2.1司控器手柄在5位及以下控制逻辑

当动力电池的SOC在30%至90%之间时,由动力电池提供牵引动力。当SOC低于30%,微机自动启动柴油机;当SOC 大于85%时,且柴油机运行10分钟后,微机控制柴油机停机。

2.2司机控制器手柄达到6位以上的控制逻辑

当需要的牵引功率受动力电池输出能力限制时,无论SOC高低,当手柄位在6档位以上且持续120s时,微机会自动启动柴油机,并持续工作10 分钟;当司机控制器手柄重新回到6位以下时,柴油发电机要一直工作到SOC达到85%,然后停止柴油机,保持机车的应用经济性。

机车的使用工况:每天约10个往返循环工作作业,最大坡道6‰。机车分为一通道和二通道两个作业区间,一通道单次往返10.2km,二通道单次往返10km。当牵引两个空鱼雷罐时,共计560吨。牵引两个重鱼雷罐时,共计1200吨,最高速度均小于10km。根据8月24日的数据进行统计分析,实测单次耗电量如下表1所示。

表1 单次运输耗电量

序号 | 作业通道 | 轻罐牵引(SOC) | 重罐牵引 (SOC) | 单机牵引(SOC) | 里程(km) | 总耗电量 (kWh) |

1 | 一通道 | 8% | 12% | 1% | 10.2 | 88.2kWh |

2 | 二通道 | 10% | 15% | 1 | 11 | 109.2kWh |

通过上表,同时结合现场的实际运用情况,一、二通道的运用情况各占50%,因此该钢厂每天的实际用电量约为985度电。

根据用户提供的统计数据,当使用内燃机车进行调车作业时,以机车一年工作350天,柴油7元/升进行计算,改造前每天耗油量为350升,年燃油损耗费用为85.75万元。

根据机车的数据记录仪数据,10月2日至10月8日,运行144小时,共计里程623km。平均每天104km,该段时间为正常满负荷运行阶段,以该段时间进行数据统计,具有一定的代表性,该段时间累计充电4037度电,放电3713度电。根据发电机组的数据参数,柴油机持续功率188kW时的燃油消耗为225g/kWh,即是发电机组每升柴油发电约3.7度,通过数据分析得出油耗如下:车号HD1-001,运行时间144h,动力电池充电量4037kWh,累计耗油量1091L,日均耗油量182L。数据记录仪统计的仅为动力电池充电时的油耗,考虑到充电时辅助系统的消耗以及PWM模块的整流效率。

辅助系统:4037÷188×5.2=112kWh

PWM模块整流效率:(4037+112)÷0.93=4461kWh

加上辅助功率以及整流效率,累计耗油量约1206L,日均耗油量应在201L。

4.1柴油机充电经济性分析

仅采用发电机组对动力电池进行充电,改造后机车年节省油费约36.5万元,节油率约42%。

4.2地面充电经济性分析

钢铁厂每度电电费按0.6元计算。以此计算,纯地面充电方式损耗费用6万元左右,比起改造前年耗费用85.75万元来说,节油率完全在81%以上。进一步加强了机车的经济性。

4.3经济性结论

该混动机车改造前以机车工作350天,柴油费用7元计算,年油费损耗85.75万元,改造后以纯柴充电方式,年油费损耗49.25万元左右,节油率在42%以上,节省燃油费用36.5万元左右。纯以地面充电方式进行动力电池充电,每年费用消耗15.6万元左右,相对节省费用在70万元左右,换算为节油率为81%。

通过机车在钢铁厂在从8月开始的运用考核至今,共计运行三个月。

机车在钢铁厂作业时由于工作量大,一天工作24小时,无空闲时间进行地面充电,由柴油机为动力电池进行充电,机车待命时柴油机停机,机车牵引时由纯电池提供动力,当动力蓄电池容量soc低于30%时,机车自动启动柴油机,柴油机工作在1500 r/min的转速下为动力蓄电池充电;当soc达到85%时,柴油机自动停机。

通过这段时间动力电池的应用电池的SOC以及电流的工作曲线如下:

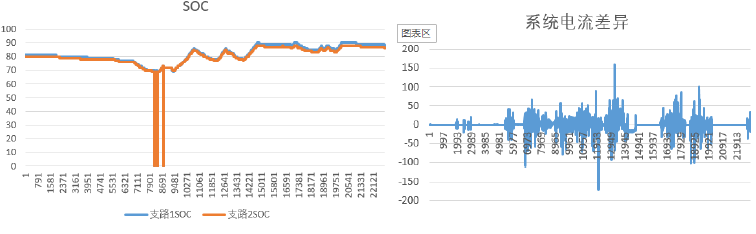

图2 10月2日电池系统两支路SOC与两支路电流

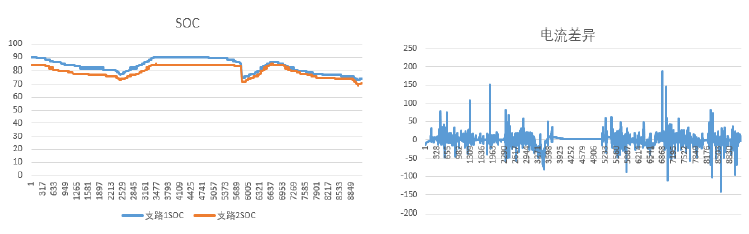

图3 10月8日电池系统两支路SOC与两支路电流

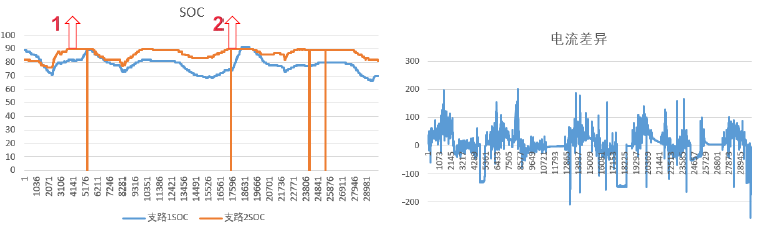

图4 10月9日电池系统两支路SOC与两支路电流

通过上述三个表可以看出,10月2日,子系统SOC使用区间在70%-90%,SOC差异较小,但电流差异较大,累计容量误差为2.4Ah,10月8日子系统1SOC始终比子系统2SOC差异大,两支路SOC差异明细,且电流差异较大但累积容量差异1Ah,10月9日,子系统SOC使用区间为70%-90%,子系统1充到90%后停止,子系统2单独充电至90,但是子系统2的放电电流太大,导致SOC波动较大,累积容量51Ah,根据动力电池参数情况以及钢铁厂实际使用工况,该动力电池需要每隔一周对动力电池进行校正,这样才能使电池工作在理想状态。

通过上述分析,该混合动力机车在钢铁厂运用有独特的控制逻辑,从燃油经济性来说也更加环保,省油。同时针对钢铁厂动力电池的情况,对动力电池校正提出了适应工况的校正周期,同时相比目前钢铁厂所使用的内燃牵引机车而言,更节能、更可靠,使用维护也更简单方便,可以达到国家所要求的节能减排的目的。

【参考文献】

[1] J.Oostra,韩才元. 混合动力调车机车的技术和运用,国外内燃机车,2010

[2] 王平华,刘顺国,孟玉发. 新型混合动力交流传动地铁调车机车,铁道机车与动车,2015年