中车大连机车车辆有限公司 辽宁大连 116022

摘要

160 km/h动力集中动车组具有编组灵活、载客量大、运行速度相对较快的优点,本文利用有限元仿真原理分析160 km/h动力车牵引通风系统中的牵引风道结构,采用静强度分析、疲劳强度分析、模态分析、随机振动分析对牵引风道结构设计进行校核,结果表明该牵引风道在标准校核工况下均满足设计需求,试验验证该产品安全可靠。本文较全面展示了柜体的仿真分析方法,为机车柜体设备的仿真提供了可靠性依据。

关键词:仿真;牵引通风风道;随机振动;柜体

目前我国部分城市大型枢纽车站的接发车能力接近饱和,节省机车入库出站时间、释放大型枢纽车站接发车能力成为机车研发中的重要参考条件。160 km/h动力集中动车组编组灵活,转弯半径小,能够有效降低站停时间,提高发停车效率[1],同时其成本低,载客大,填补了既有动车组和普速机辆列车之间的空白。

动力集中动车组的通风系统为两台牵引电机牵引冷却,牵引通风风道作为通风系统的重要结构之一,其柜体骨架结构设计对通风系统的运行起到关键作用,在机车运行时,伴随着车辆振动,通风风道也会随之振动且受到载荷冲击[2],本文基于有限元原理对160 km/h动力集中动车组的牵引通风风道进行静强度、疲劳强度、模态及随机振动分析,研究该车型牵引风道结构设计的合理性。

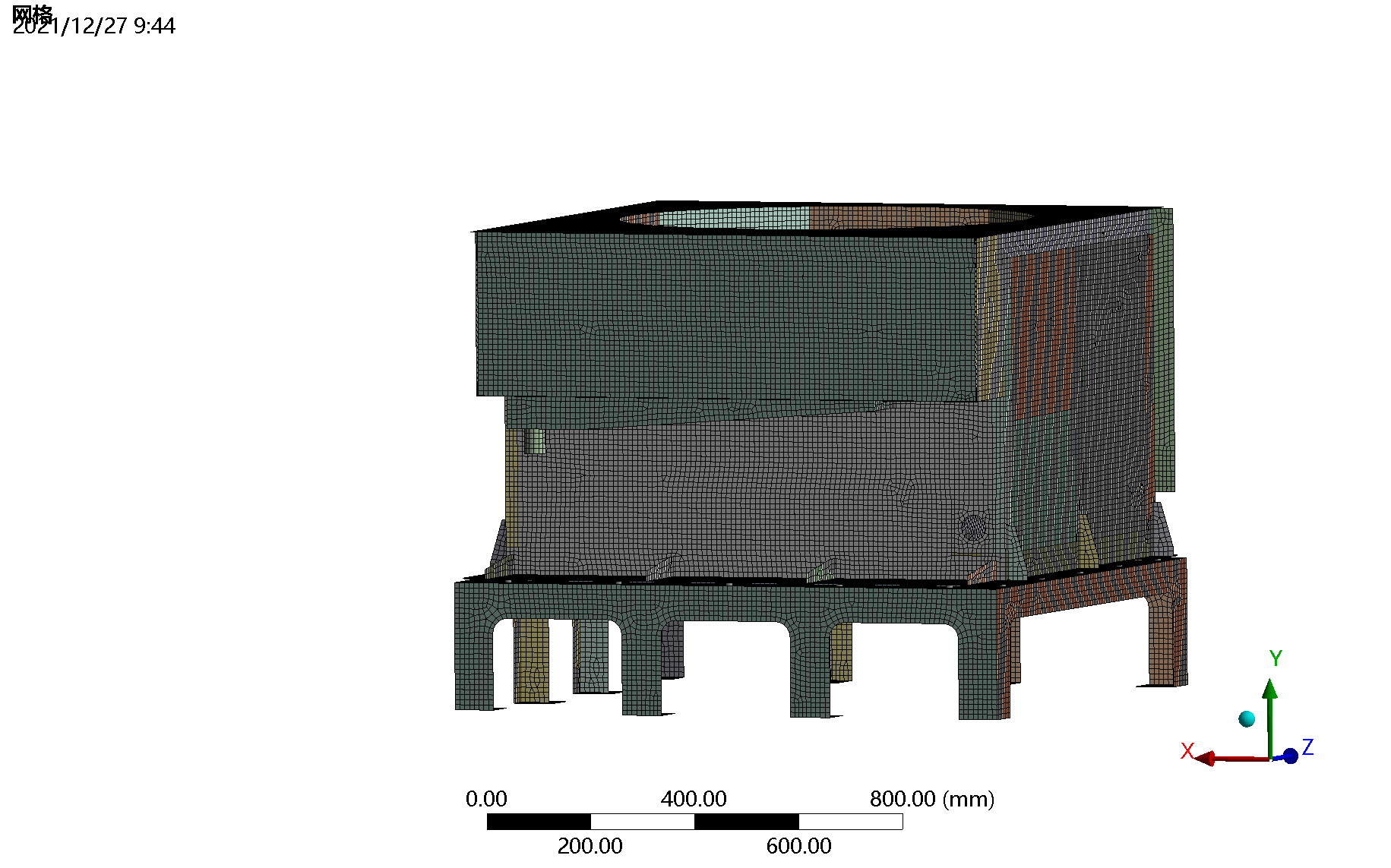

牵引通风风道有限元模型包括牵引风道和牵引风道与机车底架连接的台架两部分,利用Ansys Workbench 2021R1软件在不影响牵引风道结构特性和力学性能的前提下将模型清理简化,采用壳单元对模型进行网格划分,有限元模型如图2.1,网格尺寸选择10 mm,网格生成后,得到87330个节点,88285个单元。

图2.1 牵引通风风道的有限元模型

牵引通风风道材料为5083铝合金,台架采用Q460E,柜体质量为90 kg,柜体上方与350 kg的牵引风机相连,以点质量形式模拟牵引风机。

根据EN 12663-1:2010,TB/T 2541-2010及设计要求,静强度校核主要包括6个超常载荷工况,其加速度载荷为地球重力叠加单方向超常加速度载荷,疲劳强度校核采用运营载荷,设置8个计算工况,具体载荷见表3.1。

表3.1 牵引风道静强度载荷工况

序号 | 描述 | 加速度载荷 |

1 | 重力加速度载荷 | g |

2 | 纵向超常载荷 | ±3g |

3 | 横向超常载荷 | ±1g |

4 | 垂向超常载荷 | ±1.4g |

5 | 横向疲劳载荷 | ±0.2g |

6 | 垂向疲劳载荷 | ±0.25g |

7 | 纵向疲劳载荷 | ±0.15g |

位移约束是有限元分析的重要边界条件,根据计算工况的需要,在台架安装座底部施加固定约束。牵引通风风道通过20个直径为12 mm的螺栓与台架相连,在仿真分析时需对模型施加螺栓预紧力,根据DL44006-2009规定,M12螺栓预紧力取31.25 kN。

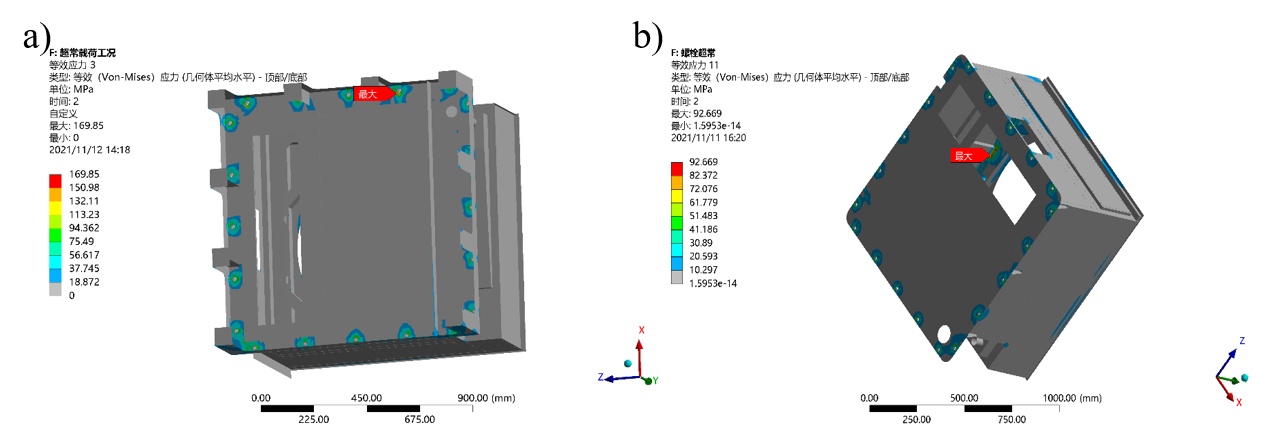

计算牵引风道在各工况的最大等效应力及出现位置,当设计载荷工况通过试验来验证时,安全系数可取1,因此本文中安全系数为1。结果显示,所有工况最大等效应力均在40~170 Mpa之间,铝合金风道最大等效应力均在50~100 Mpa之间,图3.1(a)为所有工况下风道最大等效应力最大的应力云图,受纵向冲击载荷,最大应力位置在螺栓加载位置,为169.85 Mpa,可知最大应力主要由预紧力引起。去除预紧力计算风道受力情况,如图3.1(b),最大等效应力为92.669 MPa,小于柜体材料和台架材料许用应力,满足强度要求。

图3.1 纵向冲击载荷工况应力云图

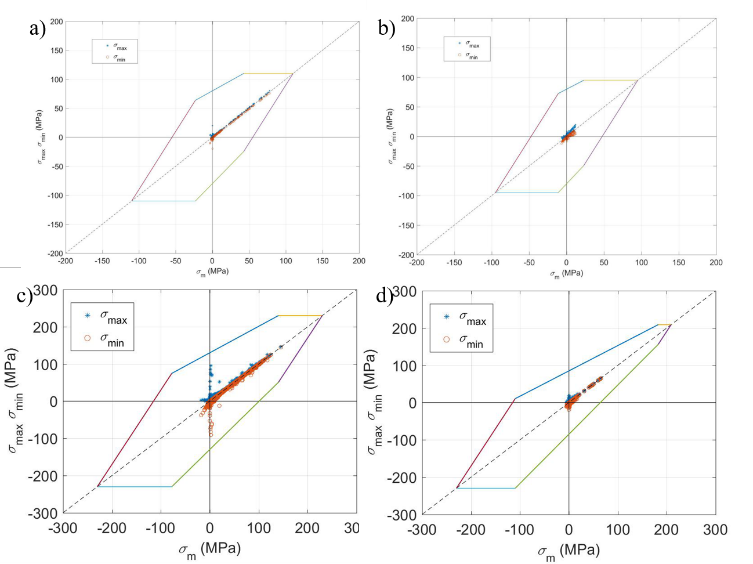

分别将柜体母材、柜体焊缝与台架母材、台架焊缝的应力数据提取出来作Goodman图,依次如图3.2(a)-(d),可见全部节点应力最大值及最小值均在曲线内,满足疲劳强度要求。

图3.2 牵引风道Goodman疲劳极限图

计算分析了模型的前十阶约束模态,各阶固有频率如表3.2,其中1~7阶为柜体局部振动,8~10阶为柜体和台架振动,与车辆不发生共振。

表3.2 牵引风道前10阶频率

阶次 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

固有频率(Hz) | 19.971 | 31.126 | 48.338 | 88.355 | 94.623 | 108.52 | 130.15 | 138.02 | 152.52 | 161.06 |

除了常规运营工况受到的疲劳载荷外,当材料承受高于材料疲劳极限的应力时,该应力的循环会对材料造成损伤,损伤积累到临界值时,材料即发生破坏。本文依据Miner疲劳累计损伤理论分析设备的随机振动情况,研究随机激励对结构造成的损伤[3]。振动时间按照标准设定为5 h,模拟柜体长寿命试验,其纵向随机振动时1 应力最大应力为0.000016,垂向和横向随机振动时,其最大应力更小,三个数值相加结果远小于1,材料不会发生疲劳破坏。

应力最大应力为0.000016,垂向和横向随机振动时,其最大应力更小,三个数值相加结果远小于1,材料不会发生疲劳破坏。

柜体在机车运行时往往会发生振动等一系列工况现象,为保证整车安全性,本文以牵引通风风道为例,利用有限元方法对其在运行过程中受到的超常载荷、运营载荷进行计算,结果显示其所受应力远小于屈服应力及许用应力,结构不会发生永久变形,满足设计要求。为防止柜体与车体产生共振,对牵引风道进行模态分析,振动频率避开了车体振动频率,不易发生共振现象。计算随机振动环境下的响应,对结构在长寿命模拟状态下的疲劳寿命进行了预估,满足疲劳安全设计要求。车辆试验过程中产品运行正常,证明了该仿真方法的可靠性。采用有限元仿真对设计方案进行校核可及时发现设计中的问题,避免反复试验修改带来的成本损失。

参考文献

[]孟凡峰. 160 km/h动力集中型动车组对构建完整客运产品体系作用研究[J]. 中国铁路, 2016(10):4.

2[]孙广, 张宏声, 肖永峰. 关于机车振动的原因分析及处理办法[J]. 中文科技期刊数据库(全文版)工程技术:00267-00267.

3[] 李向东, 傅冠生, 邓谊柏,等. 储能柜冲击试验仿真和随机振动疲劳寿命研究[J]. 机械工程与技术, 2019, 8(6):9.