中铁五局集团第五工程有限责任公司 湖南长沙 410129

摘 要 本文针对高速铁路隧道软弱围岩地质条件下合分修过渡段特大跨度突变多截面施工关键技术进行了系统性研究,开发了针对性的“索拱支护上部双侧壁导坑+下部台阶十三部开挖支护法”施工技术、突变多截面段钢模衬砌台车设计施工技术、隧道拱墙中埋式止水带准确定位技术、大跨扁平隧道拱墙衬砌钢筋快速安装技术等多项技术,形成了行之有效的特大跨度突变多截面高铁隧道软弱围岩段施工成套技术解决方案,有效保证了工程安全质量,在加快进度的同时,缩减了成本,经济效益、社会效益良好,为类似工程提供了经验指导。

关键词 特大跨度 突变多截面 高铁隧道 软弱围岩段 施工 关键技术

前言

新建沪昆高铁云南段TJ1标凤凰山隧道全长3973m,为特大跨度突变多截面分合修隧道。分合修过渡段长度585m,分为A、B、C、D四个大跨断面过渡施工,所处地质条件差,Ⅲ级围岩地段仅有30m,其余均位于Ⅳ、Ⅴ级软弱围岩地层中,Ⅴ级围岩段长度255m,占大跨过渡段总长的43.6%,Ⅳ级围岩段长度300m,占大跨过渡段总长的51.3%。其中A、B型特大跨断面位于Ⅳ、Ⅴ级围岩地段,岩体风化破碎(粒状),局部夹强风化~全风化凝灰岩,遇水即软化成泥状;C、D断面位于灰岩地层中,岩溶发育,围岩溶蚀破碎。

凤凰山隧道大跨过渡段断面围岩情况一览表

断面型式 | 里 程 | 区段长(m) | 开挖跨度(m) | 开挖面积(m2) | 围岩 级别 |

A | D2K996+215~+245 | 30 | 26.42 | 363.5 | Ⅴ |

D2K996+245~+305 | 60 | Ⅳ | |||

B | D2K996+305~+405 | 100 | 23.96 | 288.5 | Ⅳ |

D2K996+405~+480 | 75 | Ⅴ | |||

C | D2K996+480~+630 | 150 | 19.76 | 231.4 | Ⅴ |

D | D2K996+630~+770 | 140 | 16.78 | 175.3 | Ⅳ |

D2K996+770~+800 | 30 | Ⅲ | |||

| 小 计 | 585 | | | |

本项目针对特大跨度突变多截面高铁隧道软弱围岩段工程施工实际,从大跨扁平突变多截面软弱围岩段开挖支护施工技术、突变多截面段钢模衬砌台车设计施工技术、隧道拱墙中埋式止水带准确定位技术、大跨扁平隧道拱墙衬砌钢筋快速安装技术等方面进行系统研究及成功应用,在确保隧道施工安全质量的前提下,有效缩减了施工成本,为类似隧道施工提供了经验指导。

大跨扁平突变多截面软弱围岩段开挖支护施工技术

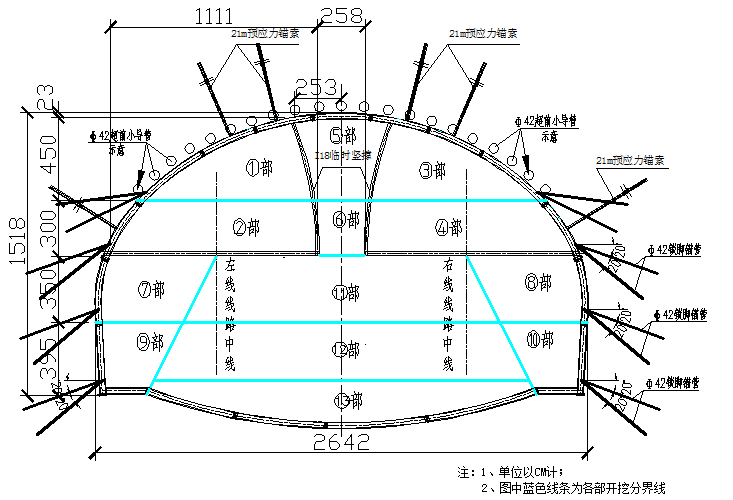

隧道分合修段A、B断面由于断面跨度特大,围岩稳定性差,且较为扁平(扁平率仅为0.64),开挖后围岩失稳垮塌风险高。为减小隧道开挖跨度,合理控制开挖断面尺寸,保证隧道顶部施工安全,本项目研究开发了“上部双侧壁导坑+下部台阶十三部开挖法”。同时,为有效避免隧道下部开挖时拱部围岩失稳垮塌,确保拱部结构安全,在型钢拱架+锚网喷支护的基础上,辅以采取预应力锚索吊挂措施,开发形成了“索拱支护上部双侧壁导坑+下部台阶十三部开挖法”施工技术。

索拱支护上部双侧壁导坑+

下部台阶十三部开挖法示意图

(1)本开挖方法是将整个断面从大的方面划分成上部、下部两大部分施工,再将上部、下部施工又细划分成13小部,按照从①部~⑬部的先后顺序开挖支护,最后进行二次衬砌施工。

支护体系采用索拱联合支护方式,即洞内大断面拱部施做预应力锚索,并与隧道型钢拱架结构、锚(杆)网喷等初支组合形成“索拱”的方法。索拱联合支护完成后,整个大断面拱部形成稳定的“保护伞”,为下部开挖提供了安全保障条件,此时拆除临时竖撑、横撑后,隧道内已无临时钢支撑,施工空间较大,为大型设备作业创造了条件,能有效加快施工进度。

(2)上部为双侧壁导坑法施工,左侧①部、②部形成左侧壁导坑;右侧③部、④部形成右侧壁导坑;⑤部、⑥部形成中隔壁墙。

具体做法如下:

左边超前侧壁导坑按上下两部短台阶法开挖(①部、②部开挖距离前后错开5m),及时初支并达到一定距离(①部完成35m)后,即开始施作左侧壁导坑的3束预应力锚索。待左侧锚索施工完成后,左侧壁导坑形成“环形(锚)索拱(架)支护体系”,之后,“环形(锚)索拱(架)支护体系”紧跟开挖面开挖及时施作。

左侧壁导坑索拱支护体系完成30m之后,方可进行右侧壁导坑③、④部开挖支护作业及后续锚索工序(具体参照左边超前侧壁导坑施工)。

右侧壁导坑索拱支护完成20m之后,方可开始中隔墙⑤、⑥部开挖支护作业(两部开挖距离前后错开5m)。先开挖⑤部,完成拱部钢架支护作业后,拆除⑤部两侧临时钢竖撑(注意保持⑤部前方右侧壁闭合成环的索拱支护结构不小于10m)。滞后⑤部5m,开始开挖⑥部。⑥部开挖后及时拆除⑥部两侧临时钢竖撑及②部、④部底部临时仰拱横撑。

上部整个施工过程步步为营,步距合理,有利于合理安排工序与作业空间。

(3)下部施工为台阶法,左侧⑦部、⑨部形成两个台阶,右侧⑧部、⑩部形成两个台阶,中部⑪部、⑫部形成两个台阶,⑬部仰拱开挖形成一个台阶。

施工时,注意左边墙⑦部、右边墙⑧部纵向前后错开距离2m;⑨部、⑩部开挖支护施工分别滞后⑦部、⑧部2m;再依次开挖⑪部、⑫部、⑬部,安装仰拱型钢钢架,施作仰拱及填充;待仰拱及填充完成25m,具备一定作业空间后,拼装二衬施工台车/台架,进行二衬混凝土施工。

技术优势

采用的“索拱支护上部双侧壁导坑+下部台阶十三部开挖法”技术优点在于:在上部双侧壁封闭成环后即施作锚索,台架高度低,施工方便,且在拱部形成“索拱”支护体系后,下部施工在“索拱”的“保护伞”下进行,作业安全,作业空间较大,进度较快,加快了全大断面的封闭成环时间。

大跨突变多截面段钢模衬砌台车设计施工技术

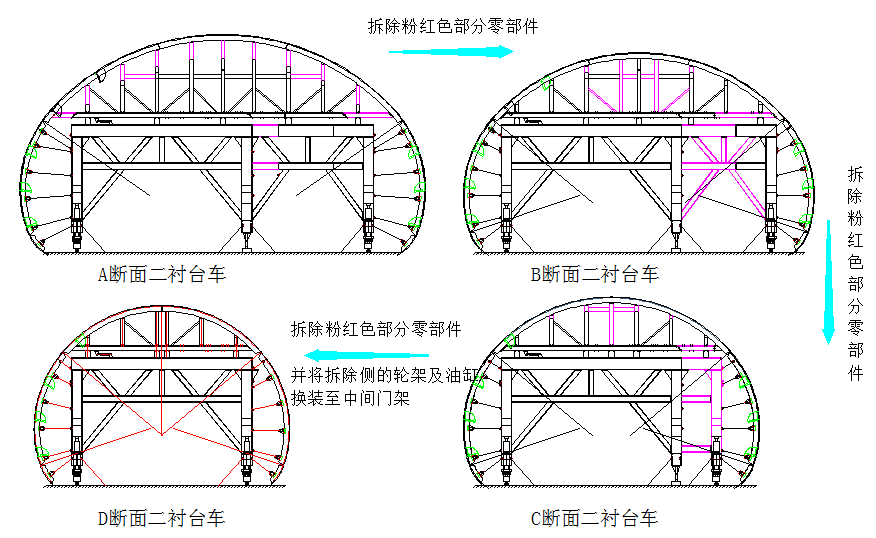

隧道分合修段大跨过渡段衬砌型式变化频繁,常规做法如采用每个断面各做一套防水板挂设台架及一套二次衬砌施工台车,则四个断面共计需制作8个台车/架,拆装次数就高达16次。由于隧道作业空间较为狭小,无法保证足够的施工空间,这也将影响其他工序的施工,同时工期和成本也将大大加大。为解决此问题,研究开发了适用的台车设计施工技术。本文以衬砌台车为例,进行相关技术说明。即采用一套共用的二次衬砌台车骨架,先按照最大断面(A断面)合理进行台车设计,台车按各断面尺寸在梁上采用“竹节式”制作方法,预留节点;施工时,依次拆除局部节段进行改装,依次完成A、B、C、D四个断面的衬砌施工,实现了一车多用。本台车在断面变化时改装方便,速度快,节约了大量人力、物力,满足了大跨过渡段隧道施工的安全、质量、工期、成本等要求,效益良好。

技术原理

本项目研发的大跨度变截面多用隧道钢模衬砌台车(台车长度9m),包括固定式主龙门架、竹节式副龙门架(过程中可依次拆除、收窄改装),副龙门架安装在主龙门架旁,与主龙门架形成卧式E型结构(开口方向朝下),主龙门架和副龙门架置于三条钢轨上,施工时通过调节副门架来满足不同截面衬砌使用。隧道衬砌台车骨架按最大断面A进行初始设计,主龙门架在四种衬砌断面里均保持不变,副龙门架根据断面的变化做相应的调整收窄;当变换到D断面时,副龙门架完全拆除。台车设计时充分考虑B、C、D断面均套入A断面台车骨架中,在龙门骨架每次需调整到的设计位置进行标记,并做分断设计,采用连接板螺栓连接及焊接的方式处理分断处。当衬砌断面从大到小变化时,拆除对应分断点的螺栓,割掉连接板周边的焊缝,按对应断面的设计图进行拆装即完成台车骨架对应的变换。

上横梁与上纵梁间通过设置“算盘珠”滚动装置,将滑动摩擦转变为滚动摩擦,降低了两者间的摩擦力,使台车的横向平移更灵活。

各类型衬砌断面二衬台车骨架改装示意图

主要实施步骤

(1)以最大断面为设计基础,分析其他断面结构尺寸,将二次衬砌台车设置龙门架设置为主龙门架和副龙门架的双龙门架结构,在二次衬砌台车的副龙门架的横梁、模板立柱和模板横梁上分别设置分断节点,在分断节点处设置连接板;

(2)衬砌断面变化时,拆除所有的衬砌截面顶部的模板;

(3)拆除模板立柱、模板横梁对应分断节点处多余部分,按衬砌断面变化大小调整模板立柱与模板横梁、模板横梁与上纵梁的连接位置;

(4)将副龙门架一侧的行走驱动轮及钢轨转向1/4圈,然后拆掉副龙门架的上横梁、中横梁多余构件,启动行走驱动轮带动副龙门架向主龙门架靠拢,将副龙门架与主龙门架再次进行连接,并将钢轨及行走驱动轮复转归位;

(5)安装对应衬砌断面的模板,完成台车改装。

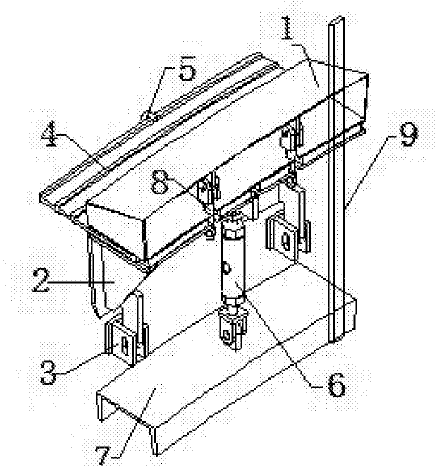

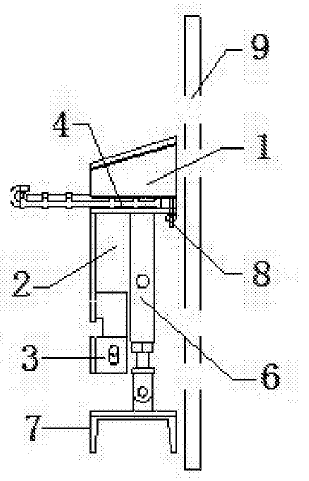

隧道拱墙中埋式止水带准确定位技术

为加快隧道拱墙中埋式止水带定位安装施工进度,提高隧道衬砌施工缝或变形缝的施工质量,实现隧道中埋式止水带的快速精准定位,有效解决止水带嵌入混凝土深浅不一、外露部分不圆顺容易渗水等质量通病问题,达到预期的止水效果,本项目在隧道衬砌台车基础上,对隧道拱墙衬砌中埋式止水带准确定位技术进行了研究,研发了一种隧道衬砌台车用拱墙止水带准确定位的安装钢结构(见下图)。

说明:

图中:(1)梯形钢模;(2)L型钢模;(3)绞座;(4)中埋式止水带;(5)钢筋卡;

(6)丝杆;(7)支撑槽钢;(8)带绞螺杆;(9)木模插板

拱墙止水带安装定位结构立体图 拱墙止水带安装定位结构侧视图

具体说明如下:

在上模与下模之间设置中埋式止水带,中埋式止水带底部设置钢筋卡;上模下缘设置带绞螺杆,上模与下模之间的中埋式止水带通过带绞螺杆夹紧固定,下模的中部设置丝杆、两侧下缘设置绞座,支撑槽钢及下模中间用丝杆支撑(绞座、支垫槽钢分别与衬砌台车的钢端模焊接)。

安装时,通过下模完成对中埋式止水带的平铺,再通过上模的上压及带绞螺杆﹑钢筋卡的共同作用,完成对中埋式止水带的夹紧及固定,然后通过木模插板完成对背贴式止水带的固定及超挖部分的支挡加固。

拆除时,通过带绞螺杆完成对上模的拆卸,通过丝杆及绞座完成对下模的翻转。翻转全部完成后,完成拆除施工,从而实现中埋式止水带真正意义上的准确定位中埋施工。

大跨扁平隧道拱墙衬砌钢筋快速安装技术

大跨扁平隧道拱墙衬砌钢筋由于自重过大,如不采取有效安装固定措施,拱部钢筋安装后易发生下沉变形移位,常常造成钢筋保护层厚度不够、漏筋,甚至衬砌台车无法正常顶升到设计位置等问题。本项目充分利用型钢钢架刚度大的特性,采用工字钢分节加工并快速拼装形成拱墙衬砌钢筋支撑骨架,实现了大跨扁平隧道拱墙衬砌钢筋快速安装到位的目的。

(1)在内外层钢筋之间两侧仰拱矮边墙预埋工字钢骨架地脚连接件(纵向间距3m)。

(2)隧道拱墙外层衬砌钢筋安装完成后,根据衬砌钢筋外层设计轮廓线位置,将预先加工好的工字钢骨架逐节拼装(用高强螺母与地脚连接件可靠连接为一体)。相邻两节工字钢通过连接钢板+高强螺栓螺母进行紧固连接。

(3)采用φ42钢管在型钢骨架外弧侧纵向进行焊接,与型钢骨架形成整体,对隧道拱墙外层衬砌钢筋进行牢固支撑;然后再安装隧道拱墙内层衬砌钢筋。隧道拱墙内层衬砌钢筋通过勾筋与外层衬砌钢筋相连接,从而实现内外层钢筋、纵向钢管、工字钢骨架成为一个稳定的结构体系。

结语

本技术结合工程实际,在隧道开挖支护、衬砌等施工工艺技术、装备上进行了研究创新,形成了适用的特大跨度突变多截面高铁隧道软弱围岩段施工成套技术解决方案,技术成熟可靠,实施效果良好,有效保证了工程安全质量,在加快施工进度的同时,降低了成本投入,经济效益和社会效益良好。

[作者简介] 葛爱玲(1985-),女,甘肃张掖人,高级工程师,主要从事项目开发管理、技术管理等工作。