沈阳飞机工业(集团)有限公司 110850

摘要:框肋类零件具有种类多、批量大、外形精度要求高的特点,大多数后机身口框类零件带有多处下陷,同一项零件各处下陷深度不等,下陷深度的公差为0~0.3㎜,由于口框类零件腹板曲率大,成形后材料有部分收缩或拉伸,导致深度达不到规定的公差范围。后机身零件下陷深度及过渡区大小不一且型面复杂,当压力卸载以后弹性慢慢消失,零件产生回弹,回弹后下陷深度与设计要求的理论值产生偏差,又因为零件表面多是弧面架构,成形过程中材料应力无法释放,与口框类零件下陷处搭接的外表面蒙皮出现了波浪纹的现象,三维测量波浪纹的波纹度阶差0.6㎜。本文借助仿真软件,对口框零件成形过程进行仿真,从而测得零件成形后的回弹量,进而通过回弹补偿技术将回弹补偿数据固化到工装实物上,加工出回弹补偿后的零件,通过测量验证了方案的可行性与准确性。

关键词:口框零件;下陷;回弹;有限元仿真

中图分类号:V261.23

飞机后机身中有大量的口框类零件,在零件制造过程中具有种类多、批量大、精度要求高等特点。口框类零件的成形方式是橡皮囊成形,橡皮囊成形[1]工艺是利用橡皮作为弹性凸模(凹模),且作为传递压力介质使金属板料随刚性凹模(凸模)变形的一种成形方法。由于铝合金材料成形后存在着回弹的问题,导致成形后下陷深度、过渡区宽度与设计要求的相应理论值产生偏差,导致外部铆接的蒙皮表面出现了波浪纹,不满足飞机后机身表面光滑过渡的需求。因此,口框类零件成形后的下陷回弹是导致偏差的主要要素。

2研究目标

设计、制造下陷处增加回弹补偿值的专用成形工装,实现橡皮囊成形后,零件的下陷深度和位置符合设计要求,从而替代先橡皮囊成形后手工敲修的工作,进而将此下陷回弹补偿值工艺参数应用到所有采用橡皮囊成形的口框类零件。

3实施方案

3.1口框类零件的仿真分析与回弹补偿过程

3.1三维测量零件下陷

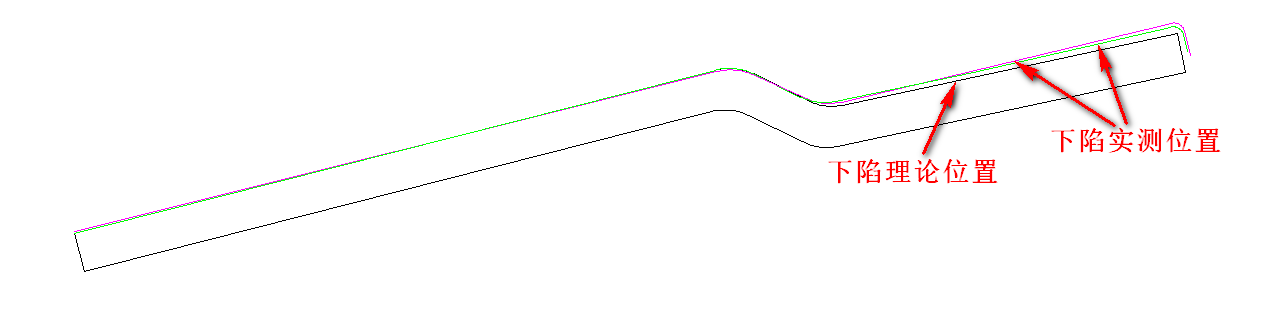

首先创建零件三维数字化模型,然后连接专业三维测量设备进行零件下陷位置深度及过渡区宽度检测。测量比对的下陷局部结果如图1所示,洋红颜色和绿颜色的的实线是零件的下陷实测位置,黑线的是下陷理论位置,可以看出成形后下陷位置的变化趋势,位移变化主要集中在下陷的下端面,随着深度的延伸逐渐增大,当卸载压力后7B04材料的弹性慢慢消失,受到残余应力释放影响导致下陷位置发生回弹。则获得零件的下陷回弹对于零件的精确成形就尤为重要,而建立有限元模型进行仿真就是获得下陷回弹的有效方式。

图1 三维测量零件下陷深度位置对比结果图

3.2 建立有限元仿真模型

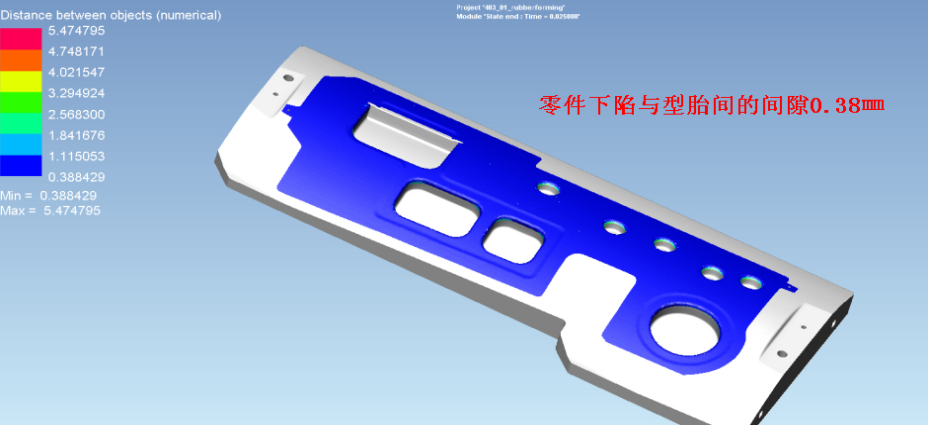

根据零件特征分析结果,建立有限元仿真的几何模型[2],如图2所示,共有4部分组成:工作台、专用工装、橡皮和金属板料。其中工作台和专用工装为刚体,橡皮和金属板料为变形体,设置摩擦为0.2,金属板料材料是7B04铝合金。

图2 有限元仿真模型

从有限元模型仿真分析得出,零件的成形之后与胎体存在0.38mm的间隙,是由于残余应力的影响,产生回弹,需对工装继续回弹补偿,确保得到合格零件。

3.2.2 采用回弹补偿技术,更新工艺数据集

根据有限元模型模拟结果,采用回弹补偿技术,进行回弹计算与补偿[3]。对零件下陷下表面进行回弹补偿,将回弹补偿数据纳入新的工艺文件中,更新工装数据集。

4 技术方案验证

4.1口框类零件成形过程

根据上述方案,该零件的成形过程如下:首先采用Pam—stamp软件仿真模拟来获得口框类零件的回弹量,然后将回弹补偿数据加入到工装数据集中,进而实现回弹补偿应用到型胎实物中,完成了型胎实物贯彻,最后按照型胎加工零件。

4.2 成形结果验证

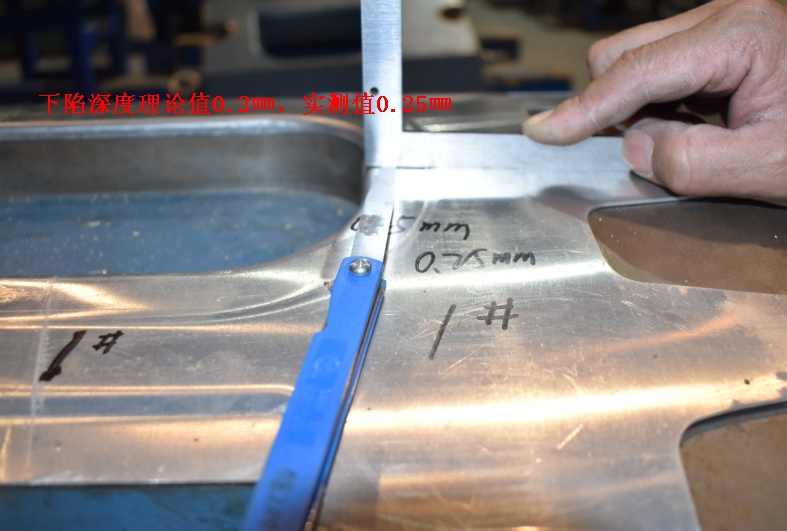

加工得到的试验件测试如图3所示,检测试验件下陷深度,记录各处下陷实测值,与理论值进行比对,对比结果见表1。

表1 试验件实测值与理论值对比表

编号 | 实测值(A)/mm | 理论值(B)/mm | 差值((A-B)/A) |

试验件1 | 0.25 | 0.2 | 20% |

试验件2 | 1.5 | 1.3 | 13.3% |

试验件3 | 0.5 | 0.4 | 20% |

图3 试验件下陷实测值截图

由表1可以看出,本文加工的试验件,经测量检测后,满足理论要求,所以本文采取的仿真分析与回弹补偿合理,可以有效提高零件的成形精度,为解决装配阶差问题提供新的思路。

5 结束语

采用Pam—stamp软件仿真模拟之后,可以在零件加工之前获得零件的回弹量,在型胎加工前将回弹量补偿考虑其中,加工得到零件,与未考虑回弹补偿的型胎加工得到的零件相比,具有更好的精度,解决了零件加工成型后的回弹问题。同此此种加工的零件,由于考虑了回弹补偿,成形精度高,装配时的阶差问题也得到了解决。

通过使用有限元仿真模拟软件对零件进行受力分析,获得了零件的回弹量,进行了回弹补偿,制造的型胎更加准确,以后的复杂口框类零件均可先进行仿真再进行加工,提高成形精度,同时也不会出现装配阶差问题。

参考文献:

[1] 杨伟俊等 基于快速回弹补偿的橡皮囊液压成形模面设计方法木[J]北京.2011.

[2]崔静钣金零件的坯料展开与回弹算法研究[D]. 南京: 南京航空航天大学, 2016.

[3]杨忆湄等框肋零件弯边回弹补偿系统的开发与应用[J]. 锻压装备与制造技术, 2013.

作者简介:金妍,女,1978年5月13日生,主要从事飞机钣金零件成形技术工作。