华能(浙江)能源开发有限公司清洁能源分公司,浙江杭州, 310000

摘要:风力发电机组叶片在冬季可能被冰覆盖,这可能导致风电场停电,造成巨大的社会影响和经济损失。目前,国内外关于风力发电机组叶片除冰的技术和经验较少。根据风机叶片的特点,提出了一种电脉冲除冰的方法,即对电脉冲除冰的分布式脉冲线圈进行绕组,通过对线圈电流波形的测量和分析,得到了合理的绕组。利用COMSOL软件对铝板进行电动力学模拟分析,得到了冲击力的分布。通过对人工气候室的模拟试验,表明该电脉冲技术可以通过合理的参数协调,有效去除接触轨的冰,具有除冰速度快、效率高、能耗低的特点。

关键词:风力发电机组叶片,脉冲线圈,电脉冲除冰

引言

世界上的风能资源主要集中在高海拔和高纬度地区,冬季建设的风电场在低温环境下容易形成冰覆盖的叶片[1][2]。由于地理位置、温度、高度等特殊,春夏容易出现冰现象,严重影响风电场的安全运行和功率输出[3][4]。

在冰条件下,风电场风力机叶片的气动形状发生变化,气动性能急剧下降,降低了风力机的输出,影响了风力机的整体安全稳定运行[5]。发生结冰后,风机叶片升力减小,阻力增大,输出功率减小。当镀冰风力发电机的负荷增加时,风力发电机的叶片就会发生额外的振动[6]。镀冰叶片在旋转过程中可能会飞出,造成安全事故。这些不利影响最终将反映在风力发电机组的运行和运行中维修费用。因此,风力发电机组叶片的冰覆盖问题已成为制约严重冰覆盖地区风电资源开发和利用的重要因素,也是保证风力发电安全稳定运行迫切需要解决的问题发电机组。

因此,预防和解决冬季冰季风机叶片结冰问题已成为风电场生产和管理面临的一个难题。解决冬季冰季风机叶片防冰除冰技术是当务之急,是提高高原地区风电场管理和安全水平的有效途径之一。国内外的学者和科研机构对风力机叶片除冰技术进行了大量的相关研究,开发了多种风力机叶片除冰技术。如叶片振动和超声波叶片除冰机械除冰法、叶片涂漆防冰法、采用电能直接加热的叶片热除冰法等。然而,这些叶片除冰方法在工程应用中有自身的局限性。

根据风电场控制风机叶片结冰程度的运行应用需求,从电脉冲原理产生和除冰机理,通过理论分析和试验,提出了风电场叶片脉冲除冰方法、维护方便、除冰高效的电磁脉冲除冰、设计灵活、运行灵活的工程技术优势。本文讨论了目前存在的关键问题,为促进该方法的工程应用提供了技术参考。

二、电脉冲除冰技术的工作原理

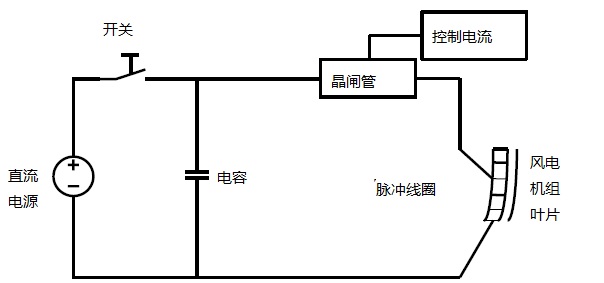

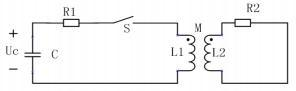

电脉冲除冰是通过安装在叶片表面内侧的螺旋线圈电磁感应装置来完成的。当除冰时,螺旋线圈接收到电脉冲信号。如图1所示,直流电源通过开关向储能电容器充电,由晶闸管触发指令产生,通过脉冲充电放电线圈,在风力发电机组上产生高振幅、脉冲磁场,产生高振幅、短持续时间的脉冲机械力、叶片周期性振动,使金属壳弯曲变形,破坏冰的结构,冰在重力作用下的冰,除了冰。除冰过程结束后,如果结冰现象继续,则可以重复上述过程,直到结冰厚度达到预设值。EIDI电路电流类似于弱阻尼RLC电路的响应,具有高效、环保、低能耗等优点,已被广泛应用。为了防止电容器组反向放电,需要设置钳位二极管来保护电容器。

图1 EDEI电气原理图

三、风电叶片除冰技术的设计

3.1除冰方法的设计

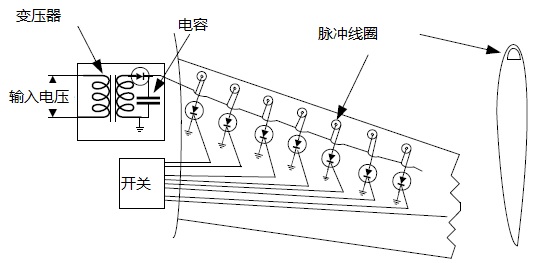

风力机通常采用水平轴三叶片设计结构,每个叶片的电磁脉冲除冰方法和设计相同,描述了单叶片的电脉冲设计。如图2所示,脉冲线圈沿风扇叶片分布均匀分布,两个脉冲线圈间距相等。所有的脉冲线圈均由一个脉冲发生器供电,如图2所示。

图2 风机叶片电磁脉冲线圈安装示图

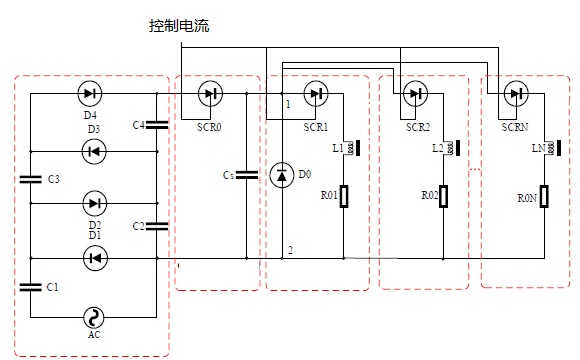

该电路由三个部分组成,如图3所示。第一部分是一个4倍电压整流电路,它提供直流电源。第二部分是储能电路。直流电源通过SCR0对储能电容器进行充电,充电后SCR0关闭。第三部分是多脉冲线圈的放电电路。如图所示,当存在多个脉冲线圈放电电路时,将多个放电电路在节点1和节点2的两端并联连接。电容器通过通道SCR1放电到脉冲线圈L1中,熄灭目标物体,除冰完成后SCR1关闭。在SCR0打开后,电源再次为电容器充电。储能完成后,SCR0被关闭。此时,电容器通过SCR2进入脉冲线圈L2。在这样的循环中,可以排出N个脉冲线(N=1,2,3...10)以进行放电除冰操作。此外,还可以通过控制该电路来改变放电电路的顺序。

图3 风力发电机电磁脉冲电路图

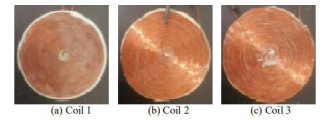

根据风机叶片的结构特点和安装的方便性,分布式电脉冲除冰线圈的原型如图4所示。缠绕成单层盘状,线圈与铜板结合,前端通过绝缘层隔离安装在风扇叶片内侧。

图4 电脉冲除冰分布式线圈的原型设计

3.2 线圈脉冲电流分析

由于实际的电脉冲除冰线圈放置在叶片下方,间隙很小,只有这样才能在叶片表面产生涡流,从而产生冲力,达到振动除冰的效果。在除冰过程中,铝板与脉冲线圈之间的互感作用会影响脉冲电流的波形。简化后的电路如图5所示。r2和L2分别为叶片电阻和线圈电感。

图5简化电路图

由于上述脉冲电流的计算过程是瞬时的,且互感M、r2和L2未知,因此很难找到脉冲电流的解析解。本文采用罗斯线圈和示波器直接测量脉冲电流,电容为900μF。电容器电压从400V依次增加到1000V。

分析实验数据可知,脉冲电流的峰值随电压的增加而增大,而电流的峰值随电压呈线性变化。这是因为电容器的储存能量随着电压的增加而增加,因此其放电电流增大。随着线圈匝数的增加,峰值电流减小,电流脉冲宽度增大。这是因为线圈匝数增加,电感率增加,导致脉冲宽度增加,电流宽度减小。

因此,在实际工程应用中,为了达到脉冲宽度和峰值电流的目标,线圈匝数越高越好,有必要根据实际要求设计线圈匝数。

3.3线圈铝板模型的仿真分析

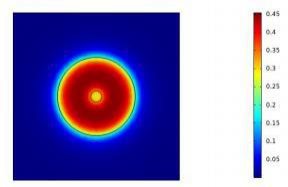

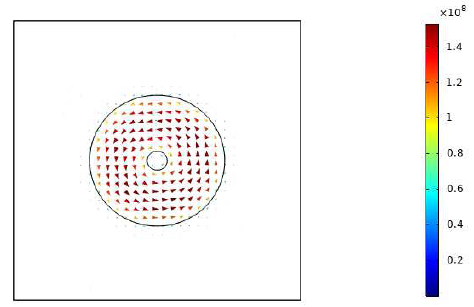

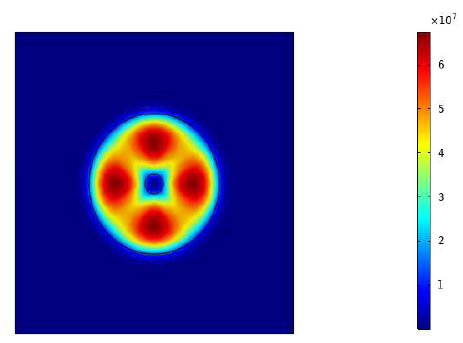

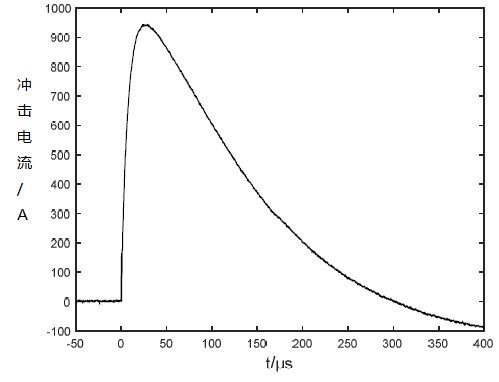

电磁场的有限元分析是基于麦克斯韦电磁理论的四个微分方程。本文研究的方形铝板,尺寸为150mm*150mm*2mm,可作为连续弹性体。在该模型中,铝板的密度为2710kg/m3,弹性模量为71.5GPa,泊松比为0.33,线圈外径为70mm,内径为10mm,放置在铝板中心,线圈与铝板的间隙为2mm,线圈内电流从上一节测量的实际电流波形输入,如图7所示。利用COMSOL软件得到了磁场强度、磁场感应强度的分布、分量的电磁力等变量。

自适应网格划分:对于线圈、铝板和解域,分别限制本体中的最大网格尺寸或最大网格数,软件将根据每个计算步骤的限制自动划分网格。在模拟中,线圈、剥皮(板)和求解域的最大网格尺寸设置为2mm。

从图6中可以看出,磁通密度分布显示越接近脉冲线圈、磁场强度和涡流密度值,线圈铝板的磁通密度分布模型越均匀,但在线圈范围之外,磁通分布很小,这是因为线圈内没有电流,从电流密度分布可见,感应线圈外电流几乎可以忽略不计。铝板上电磁感应力的分布表明,最大电磁力主要集中在线圈的上、下、左右三个区域,范围达到线圈的一半,可作为今后电动力分析的输入条件。

(a)磁通密度分布

(b)电流密度分布

(c)电磁力分布

图6 线圈铝板模型的电磁分布

四、增值电脉冲除冰试验

在自然冰覆盖环境下,无法控制冰覆盖环境的温度,不利于分析同一冰覆盖环境下除冰目标表面的除冰效果。因此,EIDI测试是在多功能人工气候室内进行的。该人工气候室直径7.8m,高度11.6m,可以模拟自然条件下不同类型的冰。最低覆冰温度可达到-45℃,风速可控制在0-12m/s以内,过冷的水滴可控制在20-500μm之间。EIDI设备使用了上一节中设计的设备。

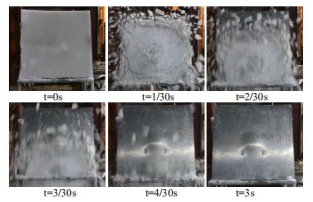

在前期研究的基础上,选择了1000V的电容电压和电容值1000μF进行测试。采用外径为110mm的60转单层煎饼线圈,将线圈固定在500mm×500mm铝板的中间。

如图8所示,覆盖在500mm×500mm方形铝板表面的冰达到10mm,在图7的脉冲电流下,线圈在不到1/30s内去除。除冰效果良好,除冰面积达到线圈面积的26倍,在调整脉冲宽度和脉冲幅度后,圆形线圈的除冰面积可达到40倍以上。因此,EIDI的关键是根据除冰目标合理地设置脉冲宽度和振幅。

图7 方形铝板除冰时的冲击电流

图8 铝板电脉冲除冰试验

五、结论

1)电磁脉冲可用于风机叶片的除冰处理。当脉冲线圈接触叶片并通过触发导电将线圈放电时,脉冲电流在叶片表面产生感应涡流,产生瞬时机械脉冲力,打破叶片表面的冰。

2)风机叶片的电脉冲除冰的效率与电容器的储能、脉冲线圈的尺寸等有关。线圈的尺寸应根据除冰时的要求进行设计。对线圈铝板模型的仿真结果表明,当除冰目标对象过大时,应采用多线圈模式。

3)铝板电脉冲除冰试验表明,对风机叶片采用电脉冲除冰是可行的,除冰速度块效果好。具体的工程应用需要与实际的工作条件相结合。

参考文献

[1] Gang Qiu, Electro-thermal de-icing process and its numerical simulation of wind turbine. Chongqing University, 2018.

[2] Chen Yang, Research on electrothermal de-icing cycle controlled method of wind turbine blades. Chongqing University, 2018.

[3]舒立春, 谭进峰, 胡琴,等. 网格尺寸对碳纤维丝束风力发电机叶片融冰效果的影响研究[J]. 中国电机工程学报, 2019, 39(13):7.

[4] Wang Y, Jiang X. Design Research and Experimental Verification of the Electro-Impulse De-Icing System for Wind Turbine Blades in the Xuefeng Mountain Natural Icing Station. IEEE Access, 2020, 8:28915-28924.

[5] Xingliang Jiang and Yangyang Wang. Studies on the Electro-Impulse De-Icing System of Aircraft. Aerospace. 2019.6(67).

[6]蒋兴良, 张丽华. 输电线路除冰防冰技术综述[J]. 高电压技术, 1997, 23(1):4.