中韩(武汉)石油化工有限公司,湖北 武汉 430070

摘 要:氮封常压罐有利于保障储罐内产品质量,减轻储罐油气挥发并保护环境。目前在石油化工企业得到广泛应用。在实际生产运行中,罐内出现负压的工况较为常见。本文对中韩石化产品罐区常压罐出现负压的典型案例进行分析,找出原因并提出处理和优化措施,以期对氮封系统稳定运行提供帮助。

关键词:氮封;常压罐;负压;原因分析;对策

罐区储罐氮封,是指在储罐油品上覆盖氮气,使储罐保持微正压,阻止外部空气进入,以保障产品质量、防止储罐内的油品与空气接触,从而降低罐内油气挥发并保护环境。根据《石油化工储运系统罐区设计规范》SH/T3007-2014)的要求,“储存温度下饱和蒸气压低于大气压的甲B和乙A类液体,应选用浮顶罐,且储存易氧化、易聚合不稳定的物料时,采取氮封或气体覆盖隔绝空气的措施”。

中韩石化产品罐区设置氮封的常压罐有醇类(乙二醇、二乙二醇、三乙二醇、多乙二醇) 罐、“三苯”(苯、甲苯、二甲苯)罐,由于醇类对空气或水分的含量有严格的质量指标要求,因此需要隔绝空气和水分;“三苯”对环境污染的同时对操作人员的身体毒害较大,加氮封可以阻止油气挥发,达到保护环境的目的。常压罐氮封,一般情况下运行良好,但有时会出现负压工况,如负压过大,则存在罐子抽瘪的风险,因此,在实际工作中要重视负压的风险。

一、常压罐氮封系统简介

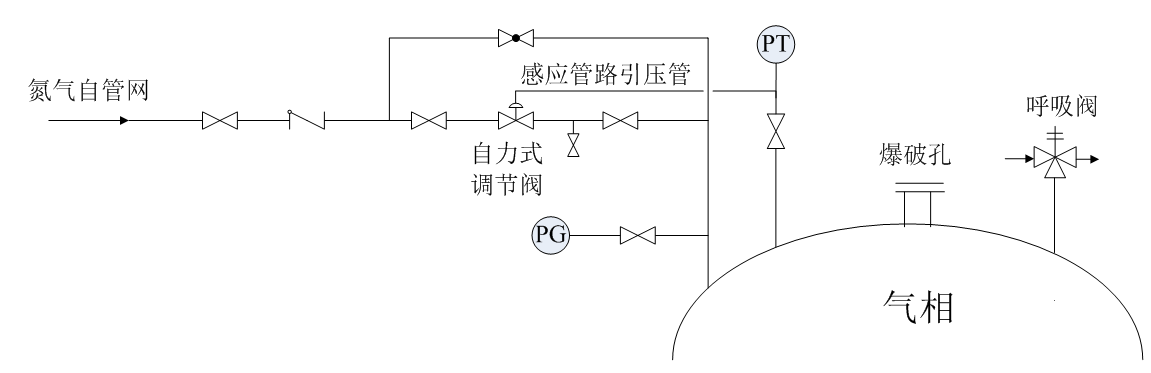

图1 氮封系统流程简图

氮封系统包括氮气源、氮气管线、单向阀、氮封阀(自力式调节阀)、呼吸阀、爆破孔、 罐内压力检测,流程如图1所示。氮气源来自0.6 MPa的低压氮气管网。氮封阀为自力式调节阀,正常压力设定值为0.2 kPa-0.5kPa,当罐内气体低于氮封阀的设定值时,氮封阀打开,向罐内补入氮气;当罐内气体压力高于氮封阀设定值时,氮封阀关闭并停止向罐内补入氮气。当罐内气体压力高于呼吸阀设定的呼气压力980Pa时,通过呼吸阀向罐外排气;当罐内气体压力低于呼吸阀设定的吸气压力-295Pa时,再通过呼吸阀向罐内补充空气。爆破孔确保罐子在呼吸阀故障等事故工况下向外安全泄压。

二、氮封负压发生原因分析

氮封储罐负压根本原因是补气量不足。罐子出料和外界温降导致罐内压力下降,需要补气,首先是补充氮气,当补氮量不足以维持罐内气相正压时,就会形成负压。造成常压罐氮封负压常见原因如下:

1.气温骤降

液位比较低、处于静态的储罐,上部有较大的气相空间,当天气骤变,如大雨等极端天气,罐子温度急剧下降时,气相压力也迅速降低,极易出现氮封阀无法及时开启或供气量不足的情况,导致出现负压。

2.储罐的付出量过大

储罐需要的总补气量有两部分,包括罐外界气温变化导致储罐气相冷凝收缩需补充的气量和罐付料时气相空间增大需补充的气量。总补气量的最大值决定气体最大流通量,而氮封阀规格尺寸的选择取决于压力等级和气体最大流通量。设计上,一般取正常工况下,泵的设计排量为罐最大付出流量,此时总补气量最大,气体流通量达到最大。而实际生产中,非正常工况压罐时,付料罐也需要补气,并且压罐时的付出量远远大于泵的设计排量。

3.补氮阀动作迟缓

如氮封阀出现锈迹等情况,使氮气管路上单向阀流道面积小,导致该单向阀后的补氮阀通过的气量减少,补氮阀动作不灵敏,出现供气不足。

4.补氮阀弹簧的设定压力偏低

因不同储罐的付料泵排量不同,所需补充的氮气量不一样,因此补氮阀压力常常要依据经验和生产实际进行设定,若设定不合理则会导致阀门不能及时开启。

三、避免负压发生的措施

针对以上常压罐氮封产生负压原因,在日常生产中,通常需从以下几个方面采取措施来避免负压出现。

1.操作方面

(1)油品输送时,储罐物料外送出厂特别是大流量送铁路、码头时出现负压,可增大泵的出口回流量,控制外送流量不大于泵的设计排量,但同时也要考虑付料时环境气候的变化。若外送流量正常却由于补氮阀设备故障导致负压,可以小开补氮阀副线,停泵后及时关闭副线阀防止超压,并做好记录以便及时对补氮阀进行故障处理。

(2)多关注天气变化情况,尤其是夏季高温天气突降大雨,环境温度急剧降低,会导致罐压快速大幅下降形成负压,若罐压短时未恢复正常,应及时检查补氮系统,必要时开补氮阀副线,若副线已开,罐子依然负压,但未降到呼吸阀开启的吸气压力,无法补充空气,在保护储罐的前提下,应立即上罐打开罐顶检尺口进行空气补压。

(3)常压类物料通常都为两个罐,一个罐子收料到高液位,另一个罐子付料到低液位,封罐采样合格后,需要切换罐,此时液位相差较大,应防止误操作,严禁同时打开进泵线电动阀进行罐的切换。应先关闭原付料罐进泵电动阀,外操关闭相应罐回流手阀,再打开待付料罐(原收料罐)进泵电动阀和回流手阀。

(4)采取自压方式倒罐时,如果要求使用两个罐的进泵线,倒罐流量不应大于罐子付料泵的最大排量。要求一个进泵电动阀采用远程 DCS 打开,另外一个在现场逐步增加阀门开度,同时严 密监视储罐压力变化趋势,确保储罐压力处于工艺指标范围内。避免现场电动阀门开度过大,导致付料罐负压。

2.设备方面

(1)定期对氮封相关阀门进行维护保养。内操加强 DCS 监控,发现氮封罐低压报警,立即通知相关维修人员进行处理。

(2)根据实际情况,调节自力式调节阀指挥器顶部的调节螺母,改变弹簧弹力,从而调整补氮阀的设定压力。

3.工艺方面

罐区球罐罐顶补氮阀为自动调节阀,根据生产需要可以在DCS上设定补氮的压力值并改变阀门开度,以保持罐内稳定的微正压。建议将常压罐的氮封阀更换为与球罐一样的可DCS 远程调节的自动调节阀,即采用自动调节补氮流程。例如,产品罐区新建的两个苯乙烯常压储罐,经与设计多番沟通,已将原始设计中的自力式补氮流程改为可DCS远程调节的自动补氮流程。

4.设计方面

补氮阀在设计选型时应考虑两罐因液位差压料倒罐时,储罐的补气量。在美国石油学会标准《常压和低压储罐的放空》API 2000 中,储罐氮封装置的进气量应不小于泵抽出储罐内液体所需的补充气体量和外界气温变化使储罐内气体冷缩所需补充的气体量之和(在外界气温变化不大时,前者远大于后者)。设计上泵抽出储罐内液体所需的补充气体量等于泵的最大输出流量。但实际生产中通过液位差压料倒罐时储罐的补气量远远大于泵的最大输出流量。因此设计上,在补氮阀选型时,储罐氮封装置的进气量应考虑两罐因液位差压料倒罐时的补充气体量。

结束语

为了氮封系统正常有效不出现负压运行,应加强罐区的操作管理,完善氮封储罐的操作规程,而要定期对氮封设施和呼吸阀进行检查、维护,并对操作人员进行应急预案的培训,以便出现负压时能及时应对与处理。

参考文献:

[1]肖驰.轻质油罐应用氮封技术的重要意义[J].石油化工安全技术,2004(6):9-11.

[2]梁晓峰.化工企业原料储罐氮封系统的设计及应用[J].宁波化工,2013(1):27-29.

[3]郑学志.油罐氮封系统的应用[J].石油商技,1999(3):41.