广西钦州保税港区盛港码头有限公司 广西钦州 535008

摘要:自动化轨道吊是基于网络通讯技术以及场地定位系统等先进的监控技术,在此基础上,本文分析了自动化轨道吊通信技术的工作原理,从自动化轨道吊系统组成着手,阐述了传统轨道吊运行存在的问题,并结合影响轨道吊作业效率的各项因素提出相应的预防措施,并对提高设备的维修和养护工作进行探讨。

关键词:自动化;轨道吊;问题;预防措施

前言:传统轨道吊设备数据系统一般被用在事故发生以后进行统计分析,通常适用于传统维修保护工作中。自动化轨道吊控制系统采用的是远程操控系统,管理人员并不能够在第一时间掌握设备各项信息,很难辨别出设备隐患。即使具备实时监控技术,但是对维保工作人员专业水平和工作经验提出了较高的要求,同时该项技术的安装成本较高,实现实时性监控具有一定难度,为此开发和优化轨道吊通讯系统很有必要。

一、自动轨道吊通讯原理

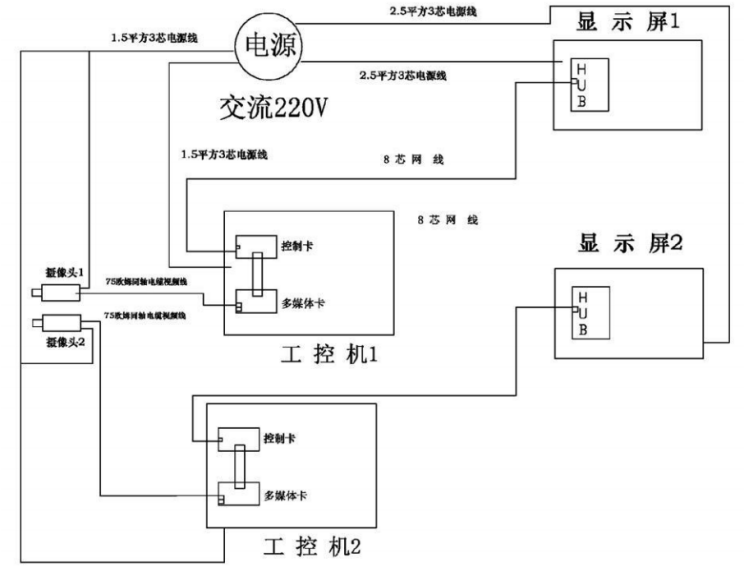

自动轨道吊基于无线网络实现通讯,操作系统中通过PC转换将集装箱具体位置传输给PLC系统中,通过PLC系统,将相关信息通过地图方式进行存储,轨道吊可以通过定位系统进行进准的定位,当得到指定位置时,通过大车外探3D定位系统,通过拖车程序运算计算拖车位置。通过大屏幕显示器提示操作人员进行操作。大屏幕系统具体工作流程示意图如图1 所示,通过摄像头获取信号,然后将信号输送到控制显卡,再到控制卡,之后将数据信号传输到显示屏上,经过显示屏HUB向各个转接卡传输信号,经过显示板将实际情况显示出来。

图1:大屏幕显示系统工作流程

(3)CCTV系统,是由电气房、司机室、吊具上视屏设备组成,吊具周围安装摄像机,在视频控制箱内装有长焦和广角两组视频切换器,通过视频切换器信号输送到四角分割器中,经过处理形成图像传输到司机显示器中形成影响[1]。

全自动轨道吊是基于网络技术完成各项通讯服务,利用无线网,通过PC端将操作系统中的箱位信息转换成指令,传输到PLC系统中。在PLC系统中已经存储过相关信息,并且是以电子地图形式进行存储,但系统得到指令以后,轨道吊就可以根据系统中的定位系统准确的定位到货物,进而到达预定的位置。在到达预定位置的,通过外探3D定位单元进行扫描,扫描无误后进行拖吊工作。轨道吊大屏幕的显示器具备指示功能,在确定位置以后,通过显示器观测拖车位置是否正确,之后小车将会移动到预定位置以后,利用激光检测装置,对集装箱的位置进行扫描,确定没有不存在干扰因素后,进行集装箱起吊工作,最终将集装箱送达指定位置。

二、轨道吊通讯装置主要问题

传统轨道吊运行过程中,由于各种因素导致一些问题存在,如磨损问题,轨道吊主要是由轨道、小车、吊挂件等组成,各组成配件受到的压力各不相同,在实际运转过程中会有一定的阻碍,导致出现磨损的问题。另外,超负荷运转也会导致轨道磨损问题,甚至会导致零件损坏,无法使用。润滑问题,轨道磨损这种情况在轨道吊初步使用中现象比较重,经过长时间磨合,轨道你个问题逐渐减轻,但是需要润滑油进行润滑。为此轨道润滑很重要。如果轨道吊在运行过程中,出现不顺畅的情况时,经过检查若不是零件安装不牢靠、不到位的问题,那么可以考虑是否润滑不够,可以添加适当的润滑油,但是不能太多,否则便会出现停车不稳、惯性大的问题[2]。另外,松动问题,轨道吊运行由于其结构和力矩控制较为复杂、电缆要求高,在高速运行中经常会出现松动的问题。这些问题通过时无线通讯技术都能够得到有效解决,通过无线和自动充电技术代替原来卷缆和拖令机构以此强化设备供电系统。

三、轨道吊通讯装置预防措施

(一)深入分析影响作业效率的因素

自动化轨道吊作业效率受到主观因素和客观因素的共同影响,其中主观因素主要表现在报表中,比如集卡识别和引导故障、未检测到集卡入场、识别目标失败等问题。客观因素不会在故障报表中体现出来,需要对相关作业数据进行分析后得到,比如大车过电缆坑及跑动距离因素、天气问题、内集卡外集卡作业指令占比问题等等。内集卡和外集卡作业指令占比是指平均作业时间与外集卡作业之间的关系成正比,外集卡作业占比随着平均作业时间增长而增加。针对这种情况操作者可以利用集卡疏运预约系统对作业计划进行调整。

轨道吊在不同天气下受到影响也不同,大风天气以及雨雪天气产生的负面影响较大,由天气状况带来的影响主要表现为大车防撞设备存在短时间高频率的误动作,促使机械设备限速问题;垂缆出筐引起设备作业暂停等问题。就上述情况可以通过优化激光防撞器的方式解决误动作,但是在实际情况中,还需要考虑大风天气带来的影响,可以起升机构进行限速来预防恶劣天气影响,操作者需要根据实时天气预报数据判断作业运行速度,对装卸设备进行调整,进而确保作业计划可以顺利完成。

大车跑动距离计算是根据数据库记录每条指令贝拉,按照时间进行排序,通过Excel表格导出作业指令,并计算出时段内相应的大车跑动距离,在故障率处于正常情况下,大车跑动距离出现偏长的现象时,容易出现单机作业效率偏低的现象,但是这属于正常情况

[3]。通常情况下,大车过电缆坑相对于普通运行所消耗的时间多10s,如果轨道吊通过电缆坑的频率较高,这需要工作者重新划定工作区域,以此消除轨道车过坑时对作业效果产生的影响。

(二)提高设备的维修和养护工作力度

自动化设备工作时间比较长,设备长时间停机时间较少,极不利于对设备进行维修和养护,为此,通过“打散式”方法对设备进行维修和养护,具体如下。通过对轨道吊系统中的事件进行查看和筛选,提取异常数据,比如,吊具开闭锁限位之间存在不同步的问题,很容易导致开闭锁指令被反复执行情况。设备电机油位、温度存在异常状况时,对设备产生的影响并不大,不会造成设备停机,但是会影响设备运行的连续性,并且存在发生故障的隐患[4]。若是出现这种情况,可以采用临时停机的方式检查潜在的安全隐患,根据实际情况进行维修保养,或者更换配件,促使设备工作状态良好。

在进行常规设备巡检过程中,一些维保项目也可以借停机机会进行检测,进一步提高设备安全性。码头操作系统具有预测功能,可以预测设备未来数小时的作业量,同时具有一定的微调作用,可以进行智能作业安排,为此,间歇性停机对装卸计划整体影响并不大。如果设备出现故障需要作业停止,抢修工作不得不介入进行维修时,届时,自动化轨道吊就会记录故障相关信息,产生故障统计表。维修工作人员可以根据这个故障表寻找故障源头,结合高频率及长时间故障诊断情况制定下一步维修保护工作。

结论:综上所述,传统轨道吊运行过程中,由于设备初步运行、天气情况等一些是主观和客观因素,通过深入分析影响作业效率的因素,提高设备的维修和养护工作力度方式提高轨道吊通信作业效果。为了促使轨道吊操作更加方便,系统中添加了远程控制模块,进而提高现场控制的实时性,以便于提高全自动轨道吊作业效果。良好的维护工作也是保障轨道吊工作质量的有效措施,促使全自动轨道吊应用范围越来与广泛。

参考文献:

[1]徐世基,郝杨. 轨道吊网络化扩展功能的研究[J]. 港口科技,2011(7):6-9.

[2]太原矿机电气科技有限公司. 单轨吊防掉道预警系统[P]. 2021-08-24.

[3]河南卫华重型机械股份有限公司. 轨道吊运设备的远程监控系统[P]. 2021-06-01.

[4]蒋敏敏,添玉,黄渭,等. 自动化堆场混合堆存模式下双轨道吊协同调度策略与优化[J]. 物流技术,2021,40(3):122-127.