广东能建电力设备厂有限 公司 广东广州 510450

摘 要:本文主要介绍了110kV全密封变压器油箱箱沿焊接技术与工艺方法等方面的知识,降低了电网运行中变压器油箱箱沿处的渗漏,防止油箱漏油和变压器油污染,保障变压器的安全运行,保证变压器产品质量。

关键词:110kV全密封变压器;箱沿焊接技术与工艺方法;渗漏; 产品质量

1 引言

随着变压器技术的不断发展与进步,现代电力变压器油箱一般采用钟罩式结构,上下油箱箱沿之间采用全密封焊接技术。变压器油箱是变压器器身的外壳,具有容纳器身、充注变压器油及散热冷却的作用。作为变压器油的容器,油箱要求密封性好,做到不渗漏油。油箱焊接渗漏问题直接影响着电力变压器的安全运行和外观质量。

2 密封焊接前清理

焊接前,将上下箱沿焊线处的防止生锈的保护胶纸去除,用砂纸、丙酮或天拿水、酒精、白布等将油污、锈迹、杂物清理干净,焊线处的油漆或胶纸(包括胶质)亦要清理干净。用氮气置换油箱内的空气,由下而上往油箱内充入氮气,箱顶留一出口排空气,直至氧气浓度降到10%以下(在出口处用氧气计测量)。关闭上出气口,调整油箱内氮气压力至0.005MPa(压力表装在油箱上部一连接管口),并在整个箱沿焊接过程不断充氮气保持该压力。

3 焊接油箱

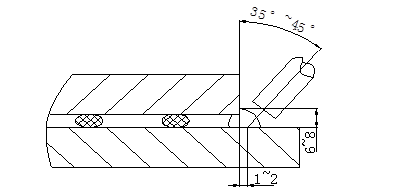

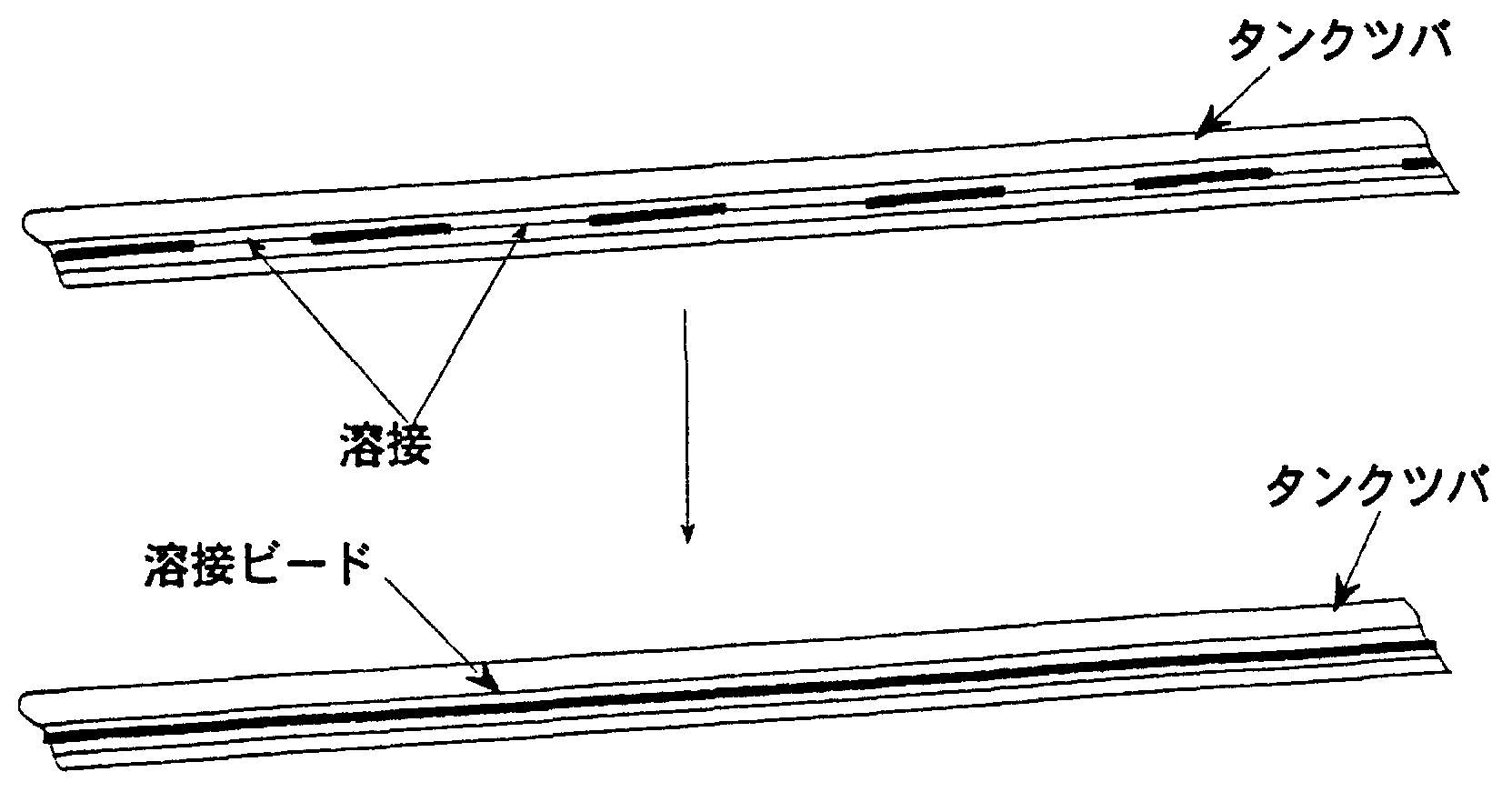

整个密封焊缝为10mm角焊,采用二层三道焊焊接(见图1),第一道焊采用CO2气体保护焊焊接,第二、第三道焊采用交流弧焊焊接。焊接前再次检查上下箱沿焊线上是否有油迹或杂物,如胶纸(胶质),并用砂纸等磨去。整个焊接过程应在室内进行,不得在空气流动过快(感觉有风)的情况下焊接第一道焊,第二、三道焊无相关要求。整个焊接过程大约需4小时。

(图1)

(图1)

3.1 第一道焊

3.1.1 第一道焊采用CO2气体保护焊焊接,由2名或4名焊工同时在油箱两边箱沿箱体两端位置两两对角开始焊接(见图2)。其他焊工在焊工焊接4~5段焊缝后开始跟随用焊工锤和钢丝扫彻底清理焊渣和飞溅(清理应以能看见焊缝金属本色和无焊渣为标准),并观察焊缝表面是否有气孔、咬边、夹渣、可见裂纹等焊接缺陷,若有发现则将其标记,待打磨补焊处理。

( 图2)

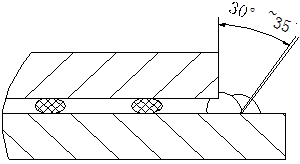

3.1.2在焊接时,焊枪指向焊件根部1~2mm处,得到焊缝稍偏于上箱箱沿,为第二道焊作准备。采用左焊法(只适用CO2气体保护焊),要求得到6~8mm的焊缝(见图3)。焊接开始时,由于母材温度较低,焊缝熔深浅,为保证焊接质量,应采用倒退焊接,来保证母材与焊材金属熔合的良好。(焊接参数见表1)

( 图3)

CO2保护焊焊接规范

焊丝直径 (mm) | 电流 (A) | 电压 (V) | 焊接速度 (cm/min) | 气体流量(L/min) |

1.2 | 200~350 | 28~33 | 25~35 | 20~25 |

表1

3.1.3 在焊接完所有C形码间的焊缝后,取下C形码,用焊工锤和钢丝扫彻底清理焊渣和飞溅(可在焊接4~5段焊缝后开始边焊边拆C形码,以方便清理焊缝),并注意观察已焊焊缝是否有气孔、咬边、夹渣和可见裂纹等易见焊接缺陷,焊接缺陷须马上处理。在确认焊缝已彻底清理干净后,才能对取下C形码的地方进行焊接(见图4)。焊接接头时为保证接头处焊透,应将接头处前端重新熔化再进行焊接。

( 图4)

3.1.4 焊后须用焊工锤和钢丝扫彻底清理焊渣和飞溅,检查焊缝表面是否有气孔、咬边、夹渣、可见裂纹等易见的焊接缺陷,若有则打磨补焊。整条焊缝的边线应平直,各焊缝段接合部应平滑。如焊缝有明显下凹或突起,应进行填焊或用角向磨光机打磨圆滑。

3.2 第二道焊

第二道焊采用手工交流弧焊焊接,使用Φ4mm的焊条,电焊条牌号为为E4303(J422),焊条在使用前应经100~150℃保温1h,焊接顺序和清焊渣要求与第一道焊相同,焊后须用焊工锤和钢丝扫彻底清理焊渣和飞溅;若发现气孔、咬边、夹渣、可见裂纹等易见焊接缺陷,须打磨补焊。如焊缝有明显下凹或突起,应进行填焊或用角向磨光机打磨圆滑。

第二道焊指向第一道焊与下箱法兰的焊趾部,可采用锯齿形运条法或斜圆形法,焊接电流160A~210A,不宜过小,但应注意避免出现咬边和熔化金属下淌,焊缝应覆盖第一层焊缝宽度的2/3,如图5

(图5)

3.3 第三道焊

第三道焊采用手工交流弧焊焊接,使用焊条、焊接顺序和清焊渣要求与第二道焊相同。第 三道焊焊接时焊条与下箱法兰夹角为40~50度之间,宜采用短弧快速直线法。焊接电流160~210A,不宜过大,避免产生咬边;也不宜过小,避免焊缝金属堆积过高。焊缝应覆盖第一道焊缝的1/3,与第二道焊缝平滑过度,如图6

三道焊焊接时焊条与下箱法兰夹角为40~50度之间,宜采用短弧快速直线法。焊接电流160~210A,不宜过大,避免产生咬边;也不宜过小,避免焊缝金属堆积过高。焊缝应覆盖第一道焊缝的1/3,与第二道焊缝平滑过度,如图6

(图6)

焊后焊工锤和钢丝扫彻底清理焊渣和飞溅;检查焊缝,若发现气孔、咬边、夹渣、可见裂纹等易见焊接缺陷,须打磨补焊。如焊缝有明显下凹或突起,应进行填焊或用角向磨光机打磨圆滑。

4 试漏、漏点和焊接缺陷的处理

4.1 油箱焊接密封后,变压器油箱用封板整体密封,从变压器油箱上部充入氮气(露点≤-40℃)加压至0.05MPa进行油箱焊缝密封试验,直至油箱密封试漏合格。

4.2在处理漏点、气孔、夹渣焊接缺陷时,将漏点、气孔、夹渣所在焊段(以该缺陷为中点,向两端各延长5mm)用碳精刨(或气割枪、手提砂轮)刨去2/3以上焊缝高度,所磨(清除)坡口应为倒八字形,用电动旋转锉将坡口磨光;若在已去除的坡口内仍发现有气孔、裂纹等焊接缺陷,则再次清除打磨,直至清除干净。清除干净后,用手工交流电弧焊,使用J422焊条进行补焊(包括第一道CO2焊缝)。

4.3 在处理可见裂纹时,将从裂纹两端向无裂纹处各延长10mm的焊段,用角磨机或气割完全清除,所磨(清除)坡口应为倒八字形,用电动旋转锉将坡口磨光;若在已去除的坡口内仍发现有裂纹或其他焊接缺陷,则再次清除打磨,直至清除干净。清除干净后,用手工交流电弧焊,使用J422焊条进行补焊(包括第一道CO2焊缝)。

在处理咬边时,若咬边深度超过1mm时,进行补焊,补焊后打磨圆滑。不超过1mm时,不作焊接技术上处理。

5 结论

变压器油箱焊接质量的好坏决定着整个变压器是否能安全正常运行,我们要不断改进全密封变压器油箱箱沿焊接技术及焊接工艺,同时也要不断提高焊接人员技术水平和综合素养,才能更好地避免油箱发生渗漏现象,有效提高变压器油箱制造质量和工艺水平。变压器油箱箱沿焊接技术对从事学习变压器设计制造的人员及厂家也有一定的指导借鉴意义。

参考文献:

马丁 J. 希思科特 著 王晓莺 等译.变压器实用技术大全.北京:机械工业出版社.2004

曹耀武、朱英浩.变压器结构与工艺.沈阳:沈阳变压器厂教育处.1987

变压器制造技术丛书编审委员会.变压器油箱制造工艺.北京:机械工业出版社.1998

赵静月. 变压器制造工艺. 北京:中国电力出版社.2009

5