广西建工集团第二建筑工程有限责任公司 广西南宁 530001

摘要:定型化圆柱木模是一种新型的工具式定型组合模板,采用定型组合设计,由工厂按图定制加工后在施工现场分节拼装组合而成,具有重量轻、强度高、质量好、安装方便、节约工期、柱体成型效果好等特点。本文结合工程实例,阐述定型化圆柱木模施工的特点、工艺原理,针对施工技术要点展开探讨。

关键词:定型化;木模;圆柱;安装;施工技术

1工程简介

某学校图书馆工程,地下1层,地上7层,总建筑面积43541.26㎡,建筑高度36.0m,是政府投资的大型公共建筑。作为学校的标志性建筑物,以争创区建设工程最高质量奖为目标,校方对项目各分部分项工程施工质量提出了较高的要求。该工程圆柱直径大、数量多,中庭外围圆柱承接圆弧梁,对圆柱模板安装加固增加了施工难度。对比定型钢模成本高、重量大、操作安装过程需大型吊装机械设备,而传统木模施工技术繁琐、施工周期长、材料损耗大、木工操作技术要求较高的特点,再结合本工程实际情况,决定采用定型化圆柱木模施工技术,有效控制施工成本、提高生产效率。

2定型化圆柱木模的特点

定型化圆柱木模采用“典型化设计、工厂化加工、标准化工艺”技术,具有以下优点:

2.1重量轻,强度高,韧性好。定型化圆柱木模采用木质胶合板经高温高压定型加工制作而成,重量轻,强度高,韧性好。方便搬运,由2-3名安装工人配合即可完成批量拼装,不需要借助大型吊装机械设备。

2.2拼装效率高,节约施工工期。定型化圆柱木模重量轻,拼装拆卸操作简便,出厂前已完成大部分尺寸切割加工等工作,在现场只需进行拼装加固,劳动强度降低,可有效节约施工工期,提高生产率。

2.3成型效果好。定型化圆柱木模由工厂按图定制加工,在施工现场分节拼装组合而成,圆弧度精确保证圆柱尺寸,强度高不易爆模,拼缝严密不易漏浆,模板内壁涂刷环氧树脂涂层,保证圆柱混凝土成型效果,表面观感质量可达到清水混凝土效果。

2.4施工成本较低。定型化圆柱木模施工效率较高,材料成本较低,周转次数多,且安装操作较为灵活机动;出厂配套固定钢带,节约钢管、方木等加固材料;工厂按图定制加工,降低材料损耗率,符合绿色环保施工理念。从较大程度上节约了人工费、材料费、机械使用费,有效降低施工成本。

2 .5标准化工艺。定型化圆柱木模根据不同楼层、不同净高框架柱及不同直径分类加工制作,通过“标准节+异型节”可实现高大柱一次拼装到梁底。梁柱接头部位可根据现场实际尺寸进行裁割,提高梁柱接头模板安装质量,有效的解决交叉节点的模板支设难题,施工灵活多变,满足施工要求。

.5标准化工艺。定型化圆柱木模根据不同楼层、不同净高框架柱及不同直径分类加工制作,通过“标准节+异型节”可实现高大柱一次拼装到梁底。梁柱接头部位可根据现场实际尺寸进行裁割,提高梁柱接头模板安装质量,有效的解决交叉节点的模板支设难题,施工灵活多变,满足施工要求。

3工艺原理

定型化圆柱木模是一种新型的工具式定型组合模板,依据圆柱设计直径由工厂定制加工定型半圆弧形木模板,通过相邻模板设置凹凸槽紧密拼装,模板外侧采用配套固定钢带和螺栓紧固,组合成完整的柱体模板体系(见图1)。半圆弧形木模板组合拼装,水平方向采用配套固定钢带加固,确保柱模安装牢固,避免涨模;相邻模板接口处设置有相互咬合的凹凸槽,保证相邻模板拼接紧密,防止漏浆跑浆,充分展示定型化圆柱木模施工灵活、整体性强的优势。

3.1施工工艺流程

测 量定位放线→模板拼装→安装固定钢带→安装竖向方木背楞→安装斜撑→垂直度校正→加固→验收→浇筑混凝土→模板拆除。

量定位放线→模板拼装→安装固定钢带→安装竖向方木背楞→安装斜撑→垂直度校正→加固→验收→浇筑混凝土→模板拆除。

3.2施工技术要点

3.2.1定位放线

根据施工图及原始坐标采用全站仪极坐标法准确定位,引测控制线,建立轴线控制网。测设圆柱轴线、柱模板的外边线、外侧控制线,并在圆柱下部内侧安置定位钢筋。(圆柱定位放线见图2)

3.2.2模板拼装

通 过将两片定型弧形木模板拼接成一个完整圆柱模板体系。圆柱高超过3米时,模板的上下连接处的两块模板需要错位安装,错位安装可以保证垂直性和整体性,并观察相邻模板两端凹凸槽咬合情况。模板拼装高度根据钢筋搭接高度具体由现场确定,每次拼装高度不宜超过4m。模板底部采用海绵条封堵,防止混凝土漏浆。

过将两片定型弧形木模板拼接成一个完整圆柱模板体系。圆柱高超过3米时,模板的上下连接处的两块模板需要错位安装,错位安装可以保证垂直性和整体性,并观察相邻模板两端凹凸槽咬合情况。模板拼装高度根据钢筋搭接高度具体由现场确定,每次拼装高度不宜超过4m。模板底部采用海绵条封堵,防止混凝土漏浆。

3.2.3安装固定钢带

钢带加固是定型化圆柱模施工的重要环节,直接影响圆柱体的整体稳定性与牢固性。作用是在水平方向上加固模板,使两片半圆弧形木模板拼接形成整体圆柱,保证拼缝严密,有效防止漏浆。严格按照施工方案设置钢带,距柱根50mm位置安装第一道钢带,底部侧压力较大,底部钢带需加密设置,柱体每间隔250 mm设置一道钢带。由于模板是错开安装,在上下模板拼接位置需设置一道钢带加固,并保证钢带中线与模板拼缝重合,增强模板的整体稳定性。钢带要求水平安装,确保受力均匀,同一柱子钢带拧紧度要保持一致,而且需注意钢带紧固接口要错开,避免所有接口呈一直线。(安装固定钢带见图3)

3.2.4安装竖向方木背楞

安 装固定钢带后,在圆柱模板四周垂直设置4根通长50mm×100mm方木背楞,进行竖直方向加固,并采用钢管固定木方,上下层钢管箍间距1000mm,保障模板组合形成一个整体,起到二次加固的效果,并有效控制柱体垂直度。(安装竖向方木背楞见图4)

装固定钢带后,在圆柱模板四周垂直设置4根通长50mm×100mm方木背楞,进行竖直方向加固,并采用钢管固定木方,上下层钢管箍间距1000mm,保障模板组合形成一个整体,起到二次加固的效果,并有效控制柱体垂直度。(安装竖向方木背楞见图4)

3.2.5安装斜撑

为保证超高圆柱模板体系的整体稳定性,需在圆柱竖向方木的适当高度处加设45°斜向支撑,采用双向钢管对称加固。沿水平投影方向,各设置一道钢管支撑,连成整体,保证斜支撑稳定性。安装完成后检查连接件牢固性,保证圆柱模板垂直度。(安装斜撑见图4)

3.2.6垂直度校正

圆柱模板安装加固后,需进行垂直度校正。两台经纬仪从平面垂直于轴线的两个方向同时对柱体垂直度进行实时监控,发现垂直度偏移时立即纠正,确保柱体垂直度满足相关规范要求。

3.2.7浇筑混凝土

办理模板验收手续后进行混凝土浇筑。本工程单层面积较大,采用梁与柱混凝土分开浇筑方案。在底部应先铺一层50~100mm厚、与混凝土同配比的水泥砂浆,以避免柱脚产生蜂窝缺陷,保证质量。由于圆柱直径较大(800mm),高度较高(>4m),采用分层浇筑法,分层厚度不应大于50㎝,且上层混凝土应在下层混凝土初凝前浇筑完成,并在振捣上层混凝土时,振捣棒下插50mm,使上下层混凝土更好的结合。在浇筑过程中要注意振捣棒不得触动钢筋和预埋件,振捣棒插入点要均匀,沿圆柱周长不得少于4个振捣 点,要求振捣到位,防止多振、漏振。

点,要求振捣到位,防止多振、漏振。

3.2.8模板拆除

混凝土强度达到相应规范要求后方可进行拆模。模板拆除顺序与安装顺序相反,严格遵照“先支后拆,后支先拆”的规定要求进行。因模板内壁涂布环氧树脂涂层,在依次拆除加固钢管、斜向支撑、竖向木方、固定钢带的约束后,用撬棍轻轻撬动弧形模板,模板便能与混凝土自然脱模。禁止用金属榔头猛烈敲击、工具强行撬开等暴力方式进行拆模,以保证成型混凝土表面及棱角不受损,并免避免定型弧形木模板造磨损,影响模板使用周转次数。模板拆除后应及时运走,做到工完场清,为后续工序创造条件,并做好成品保护工作。(圆柱拆模效果见图5)

4质量保证措施

定型化圆柱木模进场时,应进行材料进场验收,具有足够的强度、刚度和稳定性且要求表面平整。主要检查模板规格尺寸、外观质量、加固钢带规格等。通过查看出厂合格证、检测报告,测量定型圆柱模板内径、厚度,检查表观质量的方式检验。

定型圆柱模板底部基准面要有足够的强度及平整度。基准面平整度不合格,需用1:1水泥砂浆进行找平,以保证整个圆柱模板体系的垂直度控制,防止模板底部漏浆跑浆,有效避免柱体底部出现烂根。

定型圆柱模板支模应在柱体钢筋应验收合格、柱底混凝土凿毛处理后进行。凿毛处理后,需用清水冲刷表面松动石子及浮浆,以提高混凝土表面附着力,使新旧混凝土形成整体。

混凝土浇筑前,必须对定型圆柱模板安装质量进行技术复核。复核检查模板位置、尺寸、标高、牢固程度、模板内垃圾清理工作后方可进行混凝土浇筑施工,以避免发生重大差错,保证工程质量,预防发生质量事故。

5应用效益

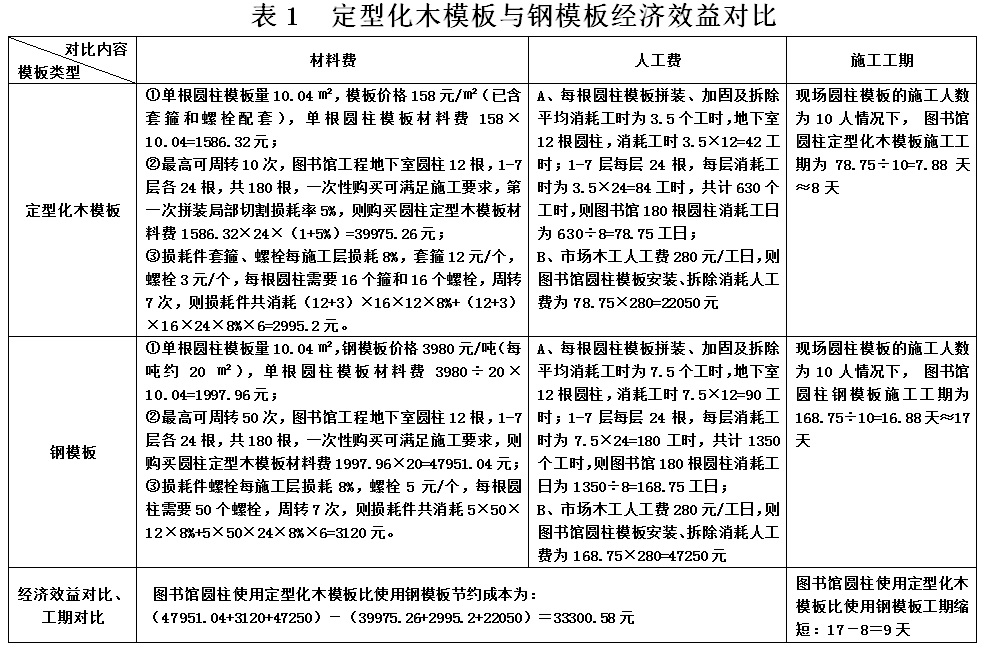

图 书馆工程圆柱180根,采用定型化圆柱木模施工技术,取得良好的经济效益,与钢模板技术经济效益分析对比详见表1:

书馆工程圆柱180根,采用定型化圆柱木模施工技术,取得良好的经济效益,与钢模板技术经济效益分析对比详见表1:

经对比分析,采用定型化圆柱木模,比采用钢模板可节约材料费、人工费约33300元,可压缩工期9天。且拆模后柱面光滑成型效果良好,各项指标均达到清水混凝土效果,符合中级抹灰标准。对比传统木模技术,节约预拌砂浆及抹灰用工费, 可节约成本:1808㎡(圆柱柱面面积)×38元/㎡(抹灰综合单价)≈68000元。

本图书馆工程荣获2020年度市建设工程优质结构奖、2021年度市建设工程质量“邕城杯”奖,是对定型化圆柱木模施工技术应用的充分肯定。

6结束语

定型化圆柱木模施工技术,融合了定型化钢模组装便捷性及传统木模组装灵活性、成本低等优点,施工效率高,材料成本低,周转次数多,且安装操作简单,精度高成型效果好,成型混凝土表面平整光滑,达到清水混凝土标准,符合当前施工现场高效率、高质量、低能耗、绿色施工的理念,在圆柱施工中具有很好地应用和推广意义。

参考文献:

[1]建筑施工模板安全技术规范.JGJ 162-2008.中国建筑工业出版社.

[2]江毅钟.浅析圆柱木模施工技术分析.2018.四川建材.

[3]王明岩.白楠.顾凡.周斌.周影.定型木模在主体结构中的应用.2019.中国建筑知识仓库.

[4]黄凯.张文博.刘文.圆柱定型木模设计与施工.2017.天津建设科技.

2