中车唐山机车车辆有限公司 河北唐山 063000

摘要:铝合金车体地板及车顶有多个过线孔用于组装阶段进行布线,而铝合金型材结构的边缘防护, 能够对电缆电线的防护起到很好的效果。然而,在布线过程中发现有部分边缘防护发生脱落。本文通过对现有问题的分析,综合考虑边缘防护的工艺性、安装性,在边缘防护结构形式及安装方式两方面进行优化,从根源解决边缘防护脱落造成的过线孔划线问题。

关键词:铝合金 边缘防护 脱落

0引言

随着轨道客车行业的快速发展, 列车上电缆电线的使用寿命和信号传输能力要求也越来越高。当车内部电气设备的电缆电线的出线口边缘存在少量毛刺、划痕等情况时,导致在车辆运行中电缆电线与孔边缘摩擦、划伤、断裂, 严重影响了电缆电线使用寿命和信号传输能力,不仅增加了维修成本, 而且列车运行中存在潜在风险。所以有必要在列车内部电缆电线出线口边缘细节上保护好电缆电线, 从根本上降低风险的存在。

铝合金车体地板及车顶有多个过线孔用于组装阶段进行布线。为了防止过线孔边缘划线,需在涂装车间沿车体车长方向粘接铝合金材质的边缘防护,能够对电缆电线的防护起到很好的效果。此种铝合金边缘防护粘接强度高, 美观, 可操作性好,适用于铝合金车体上的电缆电线防护。通过在出线孔边缘粘贴边缘防护,有效提高了电缆电线信号传递的稳定性, 保证了电缆电线的寿命, 减少因电缆电线损坏而带来的成本维修, 避免了电缆电线因划伤而导致信号故障的发生, 提高了列车运行的安全性。

然而,在布线过程中发现有大批量边缘防护发生脱落,只能采取重新粘接或更换橡胶材质防护品进行替代的方式解决此类问题。通过对现有问题的分析,综合考虑边缘防护的工艺性、安装性,减少因电缆电线损坏而带来的成本维修, 从根源上解决边缘防护脱落引起的车辆运行故障问题。

1 边缘防护介绍

在车辆的车顶板、地板上出线孔排布较多, 根据出线方向, 选择在出线孔边缘进行粘贴边缘防护。根据线束的出线方式,可以两侧同时粘贴边缘防护, 也可以一侧粘贴。边缘防护粘贴要留有一定空间, 避免在粘贴边缘防护时与其他设备干涉,一般边缘防护端头距离出线孔边缘留有10 ~15mm的间隙。

1.1 边缘防护结构介绍

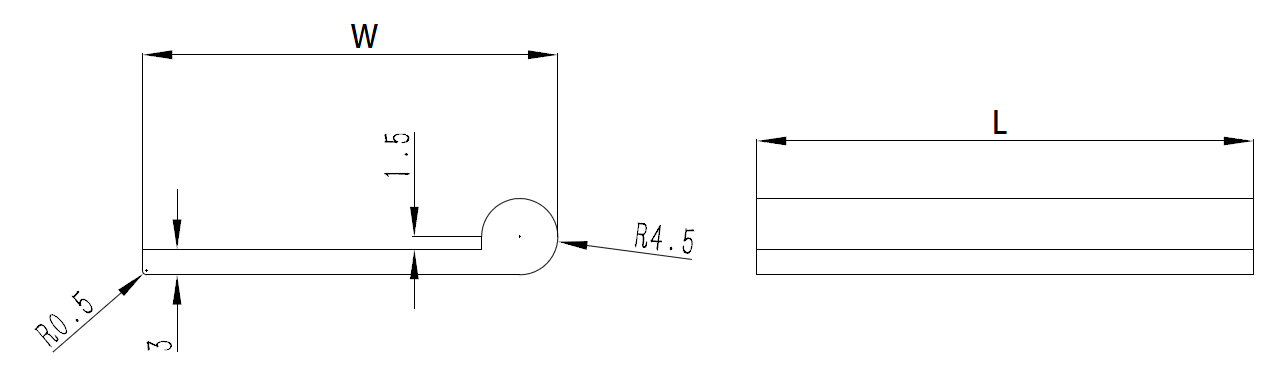

铝合金边缘防护采用6005A-T4的型材制作而成, 根据车体型腔出线口壁的厚度、大小、以及出线口周围设备安装空间等可以设计不同规格的断面。铝合金型材防护表面需喷涂防锈底漆, 避免腐蚀氧化, 保证电线电缆不因边缘防护被腐蚀生锈。铝合金边缘防护的优点是安装强度高、美观。现阶段采用的边缘防护结构如图1所示,其对边缘防护的具体结构进行标注。其中,参数L和参数W根据过线型腔的大小而设定。在某动车组中,参数L最小值达到32,而参数W最小值达到19。

图1 边缘防护规格图

1.2 边缘防护粘接工艺

(1) 表面处理

1)对边缘防护非粘接面进行防护, 并标记每个边缘防护的尺寸;2) 在用胶粘接前, 需用砂纸对边缘防护及车体粘接面进行轻微打磨, 去除表面疏松杂质, 并使粘接表面得到均匀粗化;3)用干净的不起毛的擦布蘸清洁剂清洁粘接表面, 要求粘接表面不能有任何油脂及污物。晾置10分钟至2 小时;4)用干净的不起毛的擦布蘸尽量少的活化剂,沿着一个方向擦拭粘接表面。晾置10分钟至2 小时;5)用干净的不起毛的擦布或毛刷蘸取底涂剂, 沿一个方向在粘接表面涂上均匀的一薄层。晾置30分钟至2 小时; 6)涂底涂剂的范围: 超出边缘防护尺寸0mm ~ 15mm。

(2) 粘接和密封

在粘接边缘防护时,要求工作人员根据设计图纸, 把涂好胶的边缘防护粘接到指定位置, 并用手按压边缘保护, 粘牢, 必须使胶填满粘接件之间的所有缝隙, 并从周围渗出。使用Sika265对边缘防护两侧进行密封。要求密封处胶层饱满, 表面平滑、连续、美观。根据电线的出线方式,可以两侧同时粘贴边缘防护, 也可以一侧粘贴。边缘防护粘贴要留有一定空间, 避免在粘贴边缘防护时与其他设备干涉。注意边缘防护端头距离出线孔边缘留有10 ~15mm的间隙。粘接完成后,12小时内不能移动车体或有较大的震动。

(3)修补边缘防护

当边缘防护出现开胶、脱落的现象时, 使用裁纸刀清除边缘防护及车体粘接面上的残胶。清除残胶时尽量避免伤及油漆涂层。用不起毛的擦布或纸巾蘸尽量少的活化剂, 沿着一个方向擦拭边缘防护及车体粘接表面, 晾置20分钟至2小时。粘接完成后, 12 小时内不能移动车体或有较大的震动,且要求5 天内边缘防护不能承受载荷。

2 问题来源

(1)冬季温度及湿度均较低,胶固化时间不够,边缘防护粘接质量不够牢固,在车辆运行过程中可能会因粘接质量不合格而发生边缘防护掉落现象。而且紧张的生产周期根本无法满足上述5天内边缘防护不能承受载荷的要求,这就在很大程度上为后续的车辆运行留下严重的行车隐患。

(2)边缘防护粘接面积较小,而型腔为过线孔,布线时,采用人工拉线的方式进行布线,使边缘防护受力较大,导致一些粘接面积较小或者粘接质量不合格的边缘防护发生脱落,脱落数量甚至达到50%。

鉴于以上问题,拟对边缘防护进行研究,从边缘防护的结构形式及安装方式两方面对其进行优化,在根源解决上述脱落问题。

3 边缘防护设计优化

从边缘防护的结构形式及安装方式两方面考虑:

(1)在结构上,边缘防护根据过线孔大小及位置,采用不同的参数W与参数L,将边缘防护平面区域两侧延伸,延伸长度根据铝合金车体型材型腔开孔位置而有所不同,为防止出现焊洇,设计原则遵守边缘防护两侧边缘与型材过线孔内部加强筋所在位置齐平。其中,参数W根据过线孔大小及车体设备与零部件排布决定,而参数L是根据车体型腔断面结构形式决定。

(2)在安装方式上,将边缘防护与铝合金车体的安装方式由粘接改为焊接,沿车体纵向采用z3角焊缝形式进行焊接,其安装形式如图2所示。其中,图2(a)为边缘防护安装图,图2(b)为边缘防护安装截面图。可见,边缘防护两侧边缘均与型材加强筋所在位置齐平,此种结构可有效防止焊接过程焊洇问题的发生。

4 结论

将边缘防护由粘接方式改为焊接方式,连接方式更加牢固,其脱落率由50%降低至0;生产方式由铝合金车间自制,有效节省了物流周期,提高了车间生产效率;改为焊接方式以后,在根源上解决了组装阶段布线时发生掉落的现象,避免了电缆电线因划伤而导致信号故障的发生,从根源上解决边缘防护脱落引起的车辆运行故障问题。从现有情况看,边缘防护脱落问题已解决,整改后的边缘防护应用未得到异常反馈。

参考文献:

1. EN 12663-1:2010. 铁路应用——铁路车辆车体的结构要求。

2.冯国栋,仇秀琴.浅谈配电线路运行故障分析与防治措施[J].内蒙古科技与经济,2012(24)。

3.王逸松.国外城市轨道交通建设及其对我国发展轨道交通的启示[J].铁道通信信号,2000,36(1):32-34.

4.罗创涛.浅谈常见电力配电线路运行故障及其解决办法[J].科技与企业,2014(6).

-6-