中车 贵阳车辆有限公司 贵州 贵阳 550017

摘要: 轮对退卸是轮轴四级修的一道重要工序,退卸工艺对车轴质量起着关键作用。本文对现有工艺进行了详细的分析,并从工艺布局、物流、自动上下料、退卸机、轮对退卸方式、车轴车轮自动分类存放等方面进行工艺优化设计,取得了显著效果:实现了轮对退卸自动化,作业人员从4人减少到1人,大幅度提高了产品质量,降低了生产成本,现场环境和安全得到显著改善。

关键词:轮对、退卸、蹾粗、拉伤、工艺优化设计、自动化、机械手

1 轮对退卸现状分析

1.1轮对退卸工艺流程

吊运待退卸轮对至切割存放线 → 切割报废车轮 → 天车吊运至退卸机 → 轴颈两端佩戴保护套 → 单头退轮 → 指挥天车掉头退另一端车轮 → 天车吊运至车轴存放架 → 将车轴车轮进行分离 → 报废车轴与合格车轴分类存放 → 报废车轮与合格车轮分类存放 → 指挥天车将各类车轮按5个一组用铁架串在一起

1.2轮对退卸存在问题

1.2.1作业不畅,造成拥堵。

1.2.2轮毂气割作业,生产成本高。为了消除报废轮对的压应力,须由气割操作者集中对报废车轮进行轮毂外壁切割作业,切割人工成本和气体成本每年花费20余万元。

1.2.3作业步骤繁琐,安全风险高,劳动强度大。

1.2.4轮对退卸质量差,甚至造成车轴报废。

1.2.5轮对退卸调节难度大。

1.2.6自动化程度低,效率低,作业人员多。

2 轮对退卸工艺优化设计

2.1 工艺布局优化设计

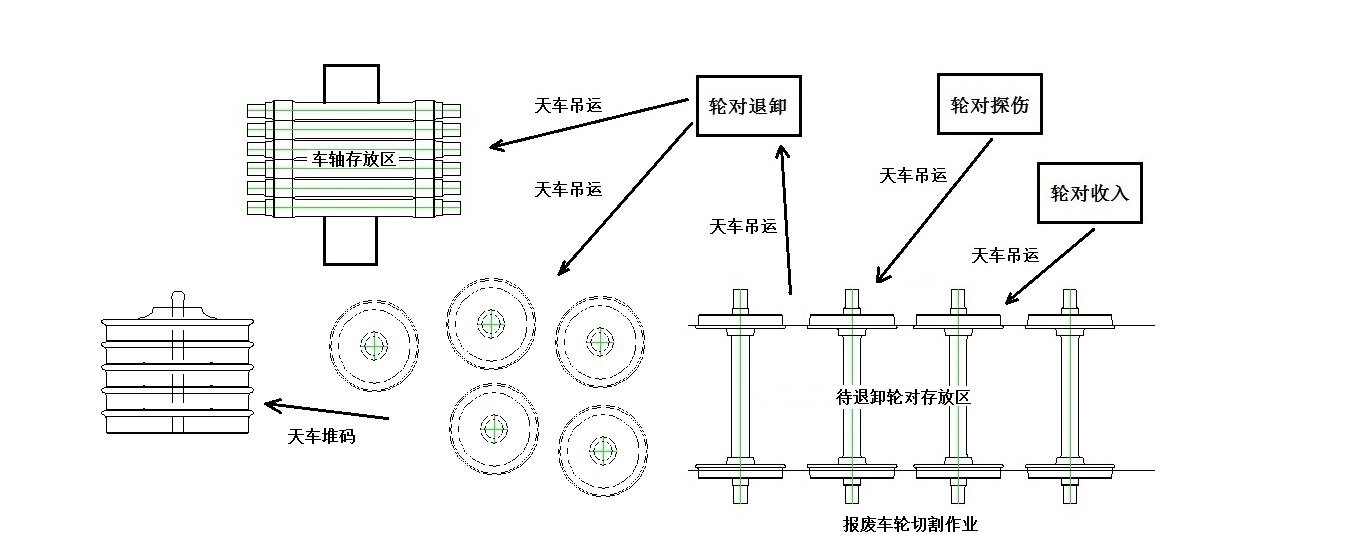

优化设计后的工艺布局如下图所示。设备靠墙布置,美观大方、尽量释放作业空

间,方便进行设备维护及保养;车轴、车轮立体式存放,占地面积小,合理利用现有空间;轨道和平移线自动传送轮对至退卸工位,生产效率高。

2.2 物流优化设计

2 .2.1改进前物流

.2.1改进前物流

①天车将轮对收入判定退轮的轮对集中吊运至待退卸轮对存放线。

②天车将探伤判定退轮轮对集中吊运至待退卸轮对存放线。

③待退卸轮对切割后,用天车吊运至轮对退卸工位,一端退卸后,天车吊起调头后再退卸另一端。

④天车将退卸后的车轴吊运至对应的车轴存放区内。

⑤天车将各区域内的车轮分别按5个一组,用铁架串在一起,并吊运至对应的存放区。

2.2.2改进后物流

① 新增轨道,用倒运代替天车吊运。在轮对探伤工位新增一条轨道,与轮对退卸工位新增轨道连通,并将两轨道之间的墙体打通,两条轨道相交处增设转轮器,使待退卸轮对通过新增轨道,直接倒运至轮对退卸工位,如图2所示。探伤后操作者将待退卸轮对直接导入新增轨道,与待加工轮对互不干扰,保证了现场作业通畅,解决了现场作业拥堵问题。

新增轨道,用倒运代替天车吊运。在轮对探伤工位新增一条轨道,与轮对退卸工位新增轨道连通,并将两轨道之间的墙体打通,两条轨道相交处增设转轮器,使待退卸轮对通过新增轨道,直接倒运至轮对退卸工位,如图2所示。探伤后操作者将待退卸轮对直接导入新增轨道,与待加工轮对互不干扰,保证了现场作业通畅,解决了现场作业拥堵问题。

②设计轮对平移线,自动倒运代替天车吊运。轮对退卸工位增加一条轮对平移线,使待退卸轮对通过推送至平移线,自动进入轮对退卸工位,实现零吊运,消除了因轮对吊运产生的安全、质量隐患。

③用机械手和小车实现车轮、车轴自动堆码摆放,代替天车作业。

2.3 轮对退卸机优化设计

2.3.1结构设计

退卸机设计成双侧独立退卸单元,包含液压部分、电气部分、机械部分、轨道、定位装置、控制部分等,既可以实现单头退卸,也可以实现双头同时退卸。

2.3.2 压力优化设计

2.3.2.1受力分析

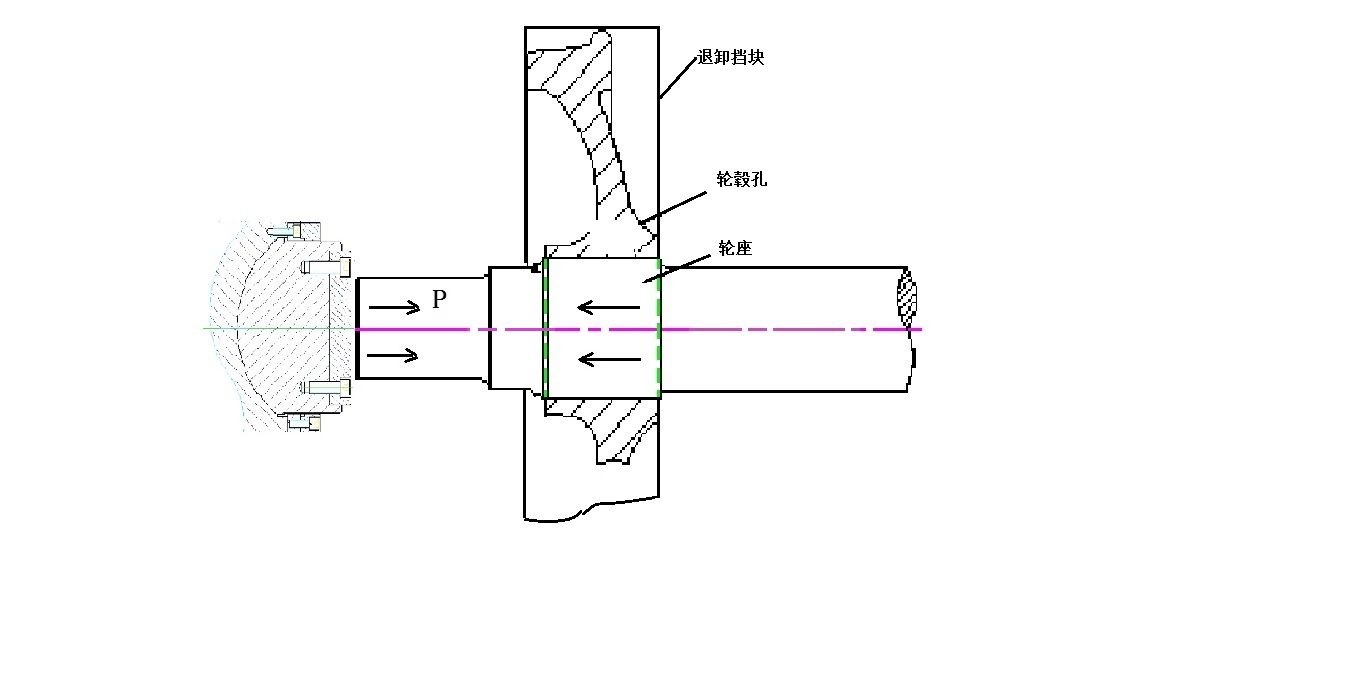

轮 对退卸过程中,车轴、车轮受力情况如图所示。由图可知,轮对退卸压力为:F=π(

对退卸过程中,车轴、车轮受力情况如图所示。由图可知,轮对退卸压力为:F=π(![]() )²·P式中:F为退卸油缸活塞压力,最大为4500KN;d为压头端部直径为160mm。

)²·P式中:F为退卸油缸活塞压力,最大为4500KN;d为压头端部直径为160mm。

计算可得轮对退卸时所承受的最大压强为:P =![]() =223.9(N/mm²)=223.9MPa。

=223.9(N/mm²)=223.9MPa。

2.3.2.2压力优化设计

轮 对退卸机设计最大压力为4500KN,车轴端部承受的压力为223.9N/mm²,远远小于《铁路货车轮轴组装检修及管理规则(附件)》要求的“LZ50钢车轴下屈服强度≥345N/mm²”。退卸时所承受的最大压强是《铁路货车轮轴组装检修及管理规则(附件)》要求的65%,产生的压力不会使车轴发生塑性变形而蹾粗,也不会出现轮座拉伤严重甚至报废的问题。

对退卸机设计最大压力为4500KN,车轴端部承受的压力为223.9N/mm²,远远小于《铁路货车轮轴组装检修及管理规则(附件)》要求的“LZ50钢车轴下屈服强度≥345N/mm²”。退卸时所承受的最大压强是《铁路货车轮轴组装检修及管理规则(附件)》要求的65%,产生的压力不会使车轴发生塑性变形而蹾粗,也不会出现轮座拉伤严重甚至报废的问题。

2.3.3轮对退卸机车轴压头设计

轮对退卸机车轴压头采用球形压头,可确保分解时压头端面与车轴端面完全重合,使两者的接触面积最大化。

2.4轮对退卸方式优化设计

轮对退卸方式设计为车轴两端固定,拉拔两侧车轮同时退卸。退卸小车将平移线上的待退卸轮对运送至退卸工位,退卸机自动启动,退卸完成后将车轴运送至对应的存放区。车轮由机械手吊运至车轮堆码区实现自动堆码。车轴、车轮存放可同时进行,互不影响,退卸效率得到大幅度提升,退卸退卸质量稳定可靠。

2.5车轴、车轮存放方式优化设计

2.5.1车轴存放架设计

车轴存放架设计为两层,上层存放报废车轴、下层存放待加工车轴。车轴退卸完成后,系统自动判断车轴状态并自动分类后传送至对应的存放层进行存放。各层车轴存放满后,由作业人员统一将车轴吊运至对应的存放区进行存放。

2.5.2车轮堆码装置设计

车轮堆码装置设计为2条线,每条线设2个轮架自动升降器。车轮退卸完成后,系统自动判断车轮状态并自动传送至车轮堆码装置。机械手分类堆码车轮,按5片一组堆码完成后,自动移动至轮架升降处,车轮架升起后,由作业人员统一将串好的车轮吊运至相应的存放区内。

3 应用效果

轮对退卸工艺优化设计、制作,安装调试完成后,项目组对轮对退卸工艺优化设计方案进行了验证,效果显著。

3.1轮对退卸实现了自动化、信息化。

从轮对推送、上料、退卸、车轴分类存放、车轮分类堆码等全部实现了自动化、信息化,劳动强度大幅度降低,安全大幅度改善,消除了由于轮对吊运导致的安全隐患。

3.2 退卸质量改善明显

原有退卸工艺轴颈蹾粗达到了15%,轮座拉伤达到30%,工艺优化后轮对退卸了500条,未发现轴颈蹾粗、轮座拉伤等质量问题。

3.3 生产成本大幅度降低

作业人员由4人减至1人,直接节约人工成本20余万元;取消报废车轮切割作业,节约动能成本20余万元;节约质量损失成本10余万元。三项总计节约50余万元/年。

3.4 生产效率提高40%。

原有退卸工艺完整退卸一条轮对需要5分钟,工艺优化设计后,完整退卸一条轮对仅需要3分钟,效率提高40%。

3.5作业环境改善

取消退卸前报废车轮的切割作业,现场无切割熔渣、烟尘等;轮对退卸场地无退卸轮对残留,现场清爽,提高了员工的工作积极性。

4.结束语

轮对退卸工艺优化设计,实现了自动化、信息化,提高了轮对退卸的生产效率,降低了生产成本,有效地解决了轮对退卸轴颈蹾粗、轮座拉伤瓶颈问题。该工艺的实施为同类型产品的退卸工艺有良好的借鉴作用,同时该项目的成功实施,也坚定了车间向自动化、信息化、智能化发展的决心。

参考文献:

[1]中国铁路总公司.铁路货车轮轴组装检修及管理规则.北京:中国铁道出版社,2016.

[2]北京中铁泰格技术开发有限公司.TG0507轮对退卸机操作使用说明书.北京.

[3]刘方.H 企业生产线改造研究[D].天津大学,2018

3 / 3