重庆高速公路集团中环建设有限公司 重庆市 401120

摘要:对于我国而言,现阶段有关底板岩石预抽巷巷道工作面掘进以及瓦斯治理技术的应用均取得了一定的发展与成效,相关理念的总结与推广对于瓦斯治理有着非常积极的帮助,在瓦斯利用率的提升上具备相当突出的前景。对于煤矿开采企业而言,必须高度重视底板岩石预抽巷作业面掘进以及瓦斯防治方面的安全问题,才能够在不影响掘进回采作业效率的同时,保障相关工作的安全。本文上述分析中结合某底板岩石预抽巷作业实例,对瓦斯治理的关键技术进行分析,同时对巷道作业面掘进过程中瓦斯治理面临的安全问题以及措施进行分析,仅供参考。

关键词:底板岩石;预抽巷;掘进;瓦斯治理;安全技术

对于存在煤与瓦斯突出的矿井作业面而言,井下生产安全长期受到瓦斯条件的制约与影响,尤其在回采以及巷道掘进作业过程当中,受工作面瓦斯压力大、瓦斯涌出量大等一系列因素的影响,频繁导致矿井停产停工。以底板岩石预抽巷为例,主要是指在煤层下方10~15m岩层范围内进行工作面掘进,并通过预抽巷掘进作业的方式对煤层所含阿瓦斯气体进行抽采,通过煤层卸压的方式增强其透气性水平,以确保掘进作业平稳进行,同时顺利完成与回采工作面的接替作业,这对于煤与瓦斯突出事故的防范是非常重要的。但与此同时,在井下开采作业中,底板岩石预抽巷掘进一旦出现失误,就会导致极大的安全隐患。从这一角度上来说,掌握底板岩石预抽巷掘进期间的瓦斯治理技术以及安全控制措施至关重要。

一 底板岩石预抽巷掘进瓦斯治理技术

1.超前预抽钻场设计

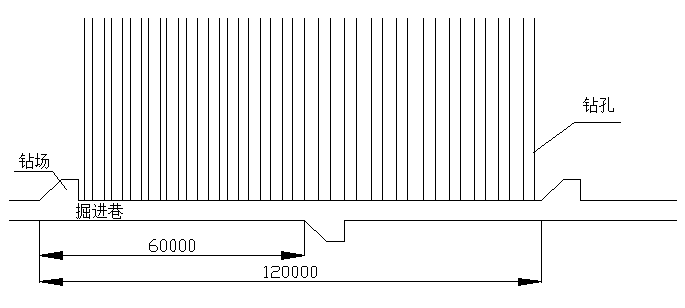

在对预抽巷掘进工作面瓦斯涌出源头进行准确判定的基础之上,通过掘进与抽取同步进行的综合掘进模式,在不对巷道掘进速度产生影响的前提条件下,确保掘进过程中瓦斯达到完全卸压的状态,同时降低瓦斯涌出浓度。实际施工中,按照60.0m的间隔距离于巷道两侧煤壁设置钻场,同侧钻场间隔距离按照120.0m标准控制,每个钻场配备6个预抽孔作为瓦斯预抽孔位,煤壁遵循一定间隔距离布置顺层钻孔,以针对回采媒体进行瓦斯预抽处理,一方面降低巷道中瓦斯气体浓度,达到提高掘进作业安全性的目的,另一方面控制裸露煤壁的瓦斯涌出量。

根据同类工程中的操作经验,在将钻场钻孔开口位置设置于巷道底板下方区域时,抽出气体中瓦斯含量处于相对较低的水平。主要原因在于:对于底板岩石预抽巷而言,在正常掘进作业过程中,巷道煤体被大量采掘,破坏了巷道两帮煤壁原始应力的平衡状态,受压力作用影响巷道发生一定程度上的形变并导致孔裂隙的明显增加。受此因素影响,钻孔封孔效果难以达到预期状态,封孔不严密的问题无法彻底根除,加之抽采负压影响,巷道空气以孔裂隙为渠道进入钻孔内部,最终对瓦斯抽采效果产生影响。介于上述问题,在钻场设计的过程中,需要将钻孔的开口位置设置于较底板煤壁更高区域,以减小采动影响,确保巷道两帮煤壁基本保持在原始应力平衡状态下,从而为瓦斯的超前预抽奠定有利条件。

结合本案例实际情况,钻场布置方案如下:钻场断面整体呈梯形,钻场开口宽度为8.0m,里部宽度为4.0m,纵深为4.0m,高程为3.2m,钻场布置采用迈步方案,同侧钻场间距控制为120.0m,异侧钻场间距控制为60.0m,每个钻场配备6个预抽钻孔,按照1排3个共两排的方式布置,根据现场条件对钻孔布设间距以及钻深进行调节。

2.超前预抽钻孔参数设计

参考本案例中回风掘进巷道工作底板、底板起伏情况,将该巷道钻孔直径设置为94.0mm,扩孔直径按照113.0mm标准控制,钻孔按照上下两层,每层各3个的标准布设,下层钻孔分别为1#钻孔、3#钻孔以及5#钻孔,上层钻孔分别为2#钻孔,4#钻孔以及5#钻孔(钻孔孔深均按照140.0m标准控制),同时钻孔倾角向上倾斜,与煤层走向呈夹角关系,角度为1.0°,根据实际情况对倾角进行灵活调整。方位角钻孔分别为﹣5.0°~0°,同一排钻孔间距按照0.6m标准布设,相邻两排钻孔高度差异按照0.5m标准控制。具体设计参数如下:1#钻孔终孔深度为140.0m,钻孔开口位置与钻场底板高度距离为2.2m,钻孔与巷道中心线夹角为5.0°,钻孔与煤层倾角为5.0°;2#钻孔终孔深度为140.0m,钻孔开口位置与钻场底板高度距离为2.7m,钻孔与巷道中心线夹角为4.0°,钻孔与煤层倾角为5.0°;3#钻孔终孔深度为140.0m,钻孔开口位置与钻场底板高度距离为2.2m,钻孔与巷道中心线夹角为3.0°,钻孔与煤层倾角为5.0°;4#钻孔终孔深度为140.0m,钻孔开口位置与钻场底板高度距离为2.7m,钻孔与巷道中心线夹角为2.0°,钻孔与煤层倾角为5.0°;5#钻孔终孔深度为140.0m,钻孔开口位置与钻场底板高度距离为2.2m,钻孔与巷道中心线夹角为1.0°,钻孔与煤层倾角为5.0°;6#钻孔终孔深度为140.0m,钻孔开口位置与钻场底板高度距离为2.7m,钻孔与巷道中心线夹角为0°,钻孔与煤层倾角为5.0°。

3.顺层钻孔参数设计

本案例中回风巷巷道整体高度为3.4m,巷道掘进作业面瓦斯抽采有效半径为2.4m。通过对钻孔间距布设方案与瓦斯抽采效果对应关系的分析不难发现:在钻孔布设间距≥2*巷道掘进作业面瓦斯抽采有效半径的情况下,钻孔间会产生有效抽采盲区,这一区域的抽采瓦斯压力不合格,甚至可能导致瓦斯突出事故的发生。同事,本区域内受到煤层孔裂隙发育不成熟等因素的影响,瓦斯转移多通过非线性渗流的方式实现,速度缓慢且无法保证排除效果,造成瓦斯突出隐患。而在钻孔布设间距<巷道掘进作业面瓦斯抽采有效半径的情况下,会导致有效抽采区域出现重叠,且重叠面积会直接受到现场布设钻孔间距大小的影响,两者之间呈反相关关系,即布设钻孔间距越小,重叠区域面积越大,会增加抽采钻孔数量,且此过程中造成煤壁固体骨架被破坏,可能诱发钻孔窜孔以及塌孔等安全事故。而与之相对应的,布设钻孔间距越大,重叠区域面积越小,巷道掘进作业面瓦斯有效抽采区域仍然会产生盲区,造成事故风险发生概率的增加。因此,在此过程当中,对钻孔间距的合理设置是至关重要的。结合既往工作经验来看,该参数大小会受到有效抽采半径、煤壁高度等因素的影响,建议计算方式为:

钻孔间距=2*(有效抽采半径²-煤壁高度一半²)-1..................(1)

如下图(见图1)所示给出了巷道掘进作业面瓦斯抽采过程中顺层钻孔的布设方案示意图。结合图1,顺层钻孔布设于两个钻场间,且钻场间顺层钻孔布设个数会直接受到钻孔间距的影响。结合本案例数据,钻孔布设间距经计算为3.4m,顺层钻孔布设个数的计算可按照如下方式:

顺层钻孔布设个数=同侧钻场间隔距离/钻孔间距....................(2)

经计算将顺层钻孔布设个数确定为36个,钻孔孔深控制为140.0,钻孔直径则按照93.0mm标准控制,钻孔开口位置与巷道底板距离为1.7m。

图1:巷道掘进作业面瓦斯抽采顺层钻孔布设方案示意图

4.瓦斯抽采效果检验

本案例整套瓦斯抽采施工方案自XX年XX月XX日开始实施,项目方案实施前、后瓦斯抽采参数变化情况如下:XX月XX日,抽采状态混合气体流量为8.6m³/min,标准状态混合气体流量为6.71m³/min,瓦斯浓度为4.02%,纯瓦斯流量为0.3m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为447.8m³;XX月XX日,抽采状态混合气体流量为7.72m³/min,标准状态混合气体流量为7.42m³/min,瓦斯浓度为4.00%,纯瓦斯流量为0.32m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为460.0m³;XX月XX日,抽采状态混合气体流量为7.64m³/min,标准状态混合气体流量为5.67m³/min,瓦斯浓度为3.9%,纯瓦斯流量为0.29m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为424.4m³;XX月XX日,抽采状态混合气体流量为7.63m³/min,标准状态混合气体流量为7.49m³/min,瓦斯浓度为4.02%,纯瓦斯流量为0.33m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为497.5m³;XX月XX日,抽采状态混合气体流量为8.05m³/min,标准状态混合气体流量为6.26m³/min,瓦斯浓度为3.98%,纯瓦斯流量为0.31m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为396.6m³;XX月XX日,抽采状态混合气体流量为9.73m³/min,标准状态混合气体流量为7.41m³/min,瓦斯浓度为4.22%,纯瓦斯流量为0.37m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为535.5m³;XX月XX日,抽采状态混合气体流量为9.68m³/min,标准状态混合气体流量为7.47m³/min,瓦斯浓度为4.46%,纯瓦斯流量为0.43m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为621.8m³;XX月XX日,抽采状态混合气体流量为9.51m³/min,标准状态混合气体流量为7.34m³/min,瓦斯浓度为4.61%,纯瓦斯流量为0.39m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为499.5m³;XX月XX日,抽采状态混合气体流量为10.78m³/min,标准状态混合气体流量为8.10m³/min,瓦斯浓度为4.58%,纯瓦斯流量为0.47m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为676.8m³;XX月XX日,抽采状态混合气体流量为9.76m³/min,标准状态混合气体流量为7.49m³/min,瓦斯浓度为4.68%,纯瓦斯流量为0.46m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为662.5m³;XX月XX日,抽采状态混合气体流量为9.61m³/min,标准状态混合气体流量为7.38m³/min,瓦斯浓度为4.72%,纯瓦斯流量为0.49m³/min,当日抽采总时间为1440min,当日瓦斯抽采总量为705.6m³。

结合以上数据,项目方案实施前,巷道掘进工作面抽采瓦斯浓度在4.0%左右波动。自XX月XX日项目方案实施以来,巷道掘进工作面抽采瓦斯浓度呈现出了明显的上升趋势。分析认为:于底板上方设置钻孔开口位置,能够显著提高钻孔封孔效果,增加抽采瓦斯浓度水平,同时减少巷道风流抽入量,对瓦斯预抽有非常良好的促进作用。同时,随着抽采时间的延长,纯瓦斯流量有一定的波动性增长趋势,提示预抽瓦斯的处理方案显著提升了抽采瓦斯量,对降低煤层中瓦斯浓度,降低巷道掘进期间煤与瓦斯突出风险有重要意义。除此以外,从瓦斯抽采量的角度上来说,项目方案实施后,每日瓦斯抽采量呈现出了波动性的大幅度增长趋势,提示巷道掘进期间瓦斯预抽效果良好,且基于底板上方布置钻孔进行瓦斯预抽的方案能够显著降低掘进工作面前方煤体中的瓦斯浓度,在保障生产作业安全性的前提条件下大幅度提升巷道工作面的掘进速度。

除此以外,通过对伴随抽采时间变化巷道风流中日最大瓦斯浓度的变化趋势的分析可以看出,在本方案实施前,日监测瓦斯浓度最大值在0.7%左右上下波动。受风排瓦斯以及煤层瓦斯超前预抽等因素的共同影响,日监测瓦斯浓度最大值有一定程度上的下降趋势,下降幅度在15%左右,这一数据结果反应本方案的实施能够显著降低底板岩石预抽巷掘进过程中工作面瓦斯浓度超标的风险,为巷道掘进作业的正常开展提供了安全保障。同时,通过瓦斯预抽的方式,巷道掘进工作面瓦斯日平均浓度有明显的持续性下降趋势,降低幅度达到11%左右。这一数据结果提示,在底板岩石预抽巷巷道掘进过程中,底板瓦斯预抽能够显著增加掘进工作面煤层瓦斯预抽量,降低巷道作业面内瓦斯涌出量以及外丝浓度,对降低瓦斯涌出事故发生风险,提高巷道作业面掘进期间安全性有积极影响。

二 底板岩石预抽巷掘进期间安全问题

井下采掘作业中围绕煤与瓦斯突出问题的治理手段以建立底板岩石预抽巷为主,但受工艺技术、设备装置以及岩层结构等一系列因素的影响,底板岩石预抽巷掘进作业面临着一定的问题与挑战。尤其对于我国而言,底板岩石预抽巷掘进作业通常通过机械掘进或者爆破作业的方式实现,巨大部分矿井开始选用综合掘进工艺技术对岩石巷道进行施工作业,起步阶段新装备电器设备容易导致失爆问题的发生,巷道底板受打钻影响也可能导致底板遭受一定程度上的破坏。具体来说,在底板岩石预抽巷掘进过程中,瓦斯治理面临着以下几个方面的问题:

1.预抽巷打钻抽放导致瓦斯溢出问题

在底板岩石预抽巷作业面掘进过程中,打钻抽放环节受到封孔不及时、管路破损等一系列风险因素影响可能造成瓦斯溢出事故的发生。打钻期间,现场检测监控不到位,技术人员操作失误等一系列不安全行为也会导致瓦斯溢出情况的产生。在瓦斯溢出且达到一定浓度标准后,加之电气设备失爆运行的影响,就可能造成大面积的瓦斯爆炸事故,不但对企业产生巨大损失,同时也存在人员伤亡风险。

2.预抽巷掘进期间导致煤与瓦斯突出问题

在井下工作面掘进过程中,煤与瓦斯突出问题是相当常见的风险事故之一。井下作业面开采过程中可能受多种因素影响导致大量瓦斯的喷射。对于底板岩石预抽巷而言,在抽采过程当中导致煤与瓦斯突出事故的主要原因有两个方面:第一,在巷道工作面掘进期间,受到地质构造因素的影响,导致过构造环节误揭突出煤层,造成瓦斯大量喷射;第二,没有按照相关标准规定保持底板岩石预抽巷与突出煤层间的层间距,受层间距逐步减小因素的影响同样会导致突出煤层被误揭,最终造成煤与瓦斯突出事故的发生。

3.预抽巷打钻导致底板事故问题

底板事故是井下工作面掘进开采作业中危害最大的事故类型之一,所指的是在井下作业面开采过程当中,受底板意外冒落因素的影响对开采工作产生威胁。对于底板岩石预抽巷而言,巷道掘进期间所进行的打钻作业极有可能对底板造成破坏,在底板整体结构受到影响的情况下可能演变为底板事故,带来极大危害。

三 底板岩石预抽巷掘进期间安全技术

针对前文中所提到的底板岩石预抽巷在巷道工作面掘进期间存在的相关问题,采取有效的措施进行针对性处理,一方面可以最大限度确保井下工作面人员的人身安全,同时还能够提升井下开采作业效率,保证突出矿井的开采安全,减少瓦斯对回采作业以及巷道掘进产生的不良影响。具体而言,可以尝试从以下几三个方面入手,落实安全技术并加强安全管理。

(1)优化衔接计划部署,有序且独立的展开施工作业。对于底板岩石预抽巷而言,巷道工作面掘进期间需要对矿井衔接计划进行妥善安排,此环节工作中需要充分考虑到独立施工与掘进、钻抽作业同步进行所产生的安全隐患,在衔接计划的制定上应当做好妥善安排,确保将安全风险控制在理想范围内。同时,通过对前文中所提到超前预抽技术的应用,尽可能减少断面,控制打钻抽放与巷道掘进的相互影响,促进施工效率水平的提升。

(2)完善检测监控系统,加强超前探测。底板岩石预抽巷巷道作业面在同步进行预抽巷巷道掘进作业以及打钻抽放作业时,需要落实一整套晚上的检测监控系统,在瓦斯溢出超限的情况下,第一时间对巷道进行断电处理,确保三专两闭锁稳定运行,巷道内相关电气设备应当杜绝三无失爆问题的发生。同事,通过对超前探测技术的综合应用,对预抽巷巷道掘进工作面前方煤层走向、地质构造等具体情况进行可靠预测与分析,提前预防,并加强在掘进过程中同步进行的上方突出煤层钻探工作,以此种方式保证巷道掘进期间层位的可靠性。

(3)落实巷道支护设计方案的优化,提升支护质量与水平。对于底板岩石预抽巷而言,在巷道掘进期间同步进行预抽巷支护过程中,必须充分考虑打钻环节操作对预抽巷的影响以及对底板所产生的扰动与破坏,加强支护,以免在后续巷道掘进以及工作面回采环节中出现底板垮落的事故,避免安全隐患的发生以及对工作面采掘作业效率所产生的不良影响。同时,施工期间应安排专人对预抽巷支护质量进行抽查检验,对遭到破坏的底板围岩结构需要及时进行补强支护处理。

四 结束语

本文侧重对底板岩石预抽巷掘进瓦斯治理与安全技术的相关问题展开分析,首先结合某工程案例,设计底板岩石预抽巷掘进瓦斯治理技术,给出用于瓦斯超前预抽的钻场设计方案,并对超前预抽钻孔的参数进行设计,在此基础之上根据有效才丑半径,对顺层钻孔间距进行合理设置,形成最佳的钻场顺层钻孔布置方案,最后通过对比底板钻孔瓦斯抽采方案实施前、实施后瓦斯抽采浓度、纯瓦斯流量以及瓦斯每日抽采量的方式,得出以下几个方面的结论:第一,于底板上方设置钻孔开口位置,能够显著提高钻孔封孔效果,增加抽采瓦斯浓度水平,同时减少巷道风流抽入量,对瓦斯预抽有非常良好的促进作用。第二,随着抽采时间的延长,纯瓦斯流量有一定的波动性增长趋势,提示预抽瓦斯的处理方案显著提升了抽采瓦斯量,对降低煤层中瓦斯浓度,降低巷道掘进期间煤与瓦斯突出风险有重要意义。第三,瓦斯抽采量的角度上来说,项目方案实施后,每日瓦斯抽采量呈现出了波动性的大幅度增长趋势,提示巷道掘进期间瓦斯预抽效果良好,且基于底板上方布置钻孔进行瓦斯预抽的方案能够显著降低掘进工作面前方煤体中的瓦斯浓度,在保障生产作业安全性的前提条件下大幅度提升巷道工作面的掘进速度。第四,本方案的实施能够显著降低底板岩石预抽巷掘进过程中工作面瓦斯浓度超标的风险,为巷道掘进作业的正常开展提供了安全保障。第五,在底板岩石预抽巷巷道掘进过程中,底板瓦斯预抽能够显著增加掘进工作面煤层瓦斯预抽量,降低巷道作业面内瓦斯涌出量以及外丝浓度,对降低瓦斯涌出事故发生风险,提高巷道作业面掘进期间安全性有积极影响。最后,从底板岩石预抽巷掘进期间的安全问题入手,分析影响掘进作业安全性以及掘进效率的主要问题,提出相应的控制措施与安全管理内容,仅供业内人士参考与借鉴。

参考文献:

[1]何玢洁,刘飞. 定向钻孔预抽突出煤层煤巷条带瓦斯技术研究[J]. 中国矿业,2022,31(1):121-125.

[2]冯强,龙威成,李振福,等. 基于长距离密闭取心的煤巷条带瓦斯预抽效检研究[J]. 煤炭科学技术,2021,49(3):106-111.

[3]黄旭超. 定向长钻孔瓦斯抽采技术在煤巷条带预抽中的应用[J]. 煤炭工程,2020,52(11):75-78.

[4]季鹏飞,郭英,张垒,等. 普通钻孔和定向钻孔联合预抽煤巷条带瓦斯研究[J]. 工矿自动化,2021,47(1):61-66.

[5]王忠俊,蒋泽照,余兆星,等. 土城矿141210工作面底板巷预抽瓦斯对掘进防突和回采区间瓦斯治理浅析[J]. 矿业安全与环保,2004,31(z1):34-35.

[6]王广宏. 定向长钻孔水力压裂增渗技术预抽煤巷条带瓦斯的应用研究[J]. 能源与环保,2019,41(7):25-28.

[7]张秋国. 底抽巷穿层钻孔条带式预抽瓦斯技术研究与应用[J]. 科技尚品,2016(3):15.

[8]刘明举,盛锴,郝富昌,等. 大径孔预抽煤巷条带瓦斯技术的优化及应用[J]. 煤田地质与勘探,2014(6):110-113.

[9]高文晋. 瓦斯突出矿井预抽巷布置方法[J]. 山东煤炭科技,2018(5):110-111,116.

[10]孙文标,胡艳梅,景伟峰,等. 底抽巷瓦斯预抽钻孔水害治理技术研究[J]. 中国煤炭地质,2020,32(7):18-20,78.