中航复合材料有限责任公司

摘要:文章以玻璃纤维增强复合材料用环氧树脂基体性能为研究对象,主要通过结合相应的实验,对环氧树脂的基体性能进行了讨论分析,先简单介绍了实验所需材料与设备,随后分析了整个实验过程,最后对实验结果进行了讨论分析,希望能够为相关研究提供一定的参考。

关键词:玻璃纤维增强复合材料;环氧树脂;基体性能

引言

环氧树脂是一种典型的高分子聚合物材料,本身能够表现出非常优异的粘结性能,同时综合力学性能良好,耐高温、耐腐蚀,因此可以将其作为玻璃纤维增强复合材料树脂基体部分。通过结合相关实验,对环氧树脂基体性能进行分析,能够促使环氧树脂更好地应用于复合材料中,使其作用价值得到更好地彰显。

1 实验材料设备

在本次实验中,采用了以下材料:(1)环氧树脂 (以下简称环氧树脂)材料的粘度为1000至1300mPa·s。(2)胺类固化剂

(以下简称环氧树脂)材料的粘度为1000至1300mPa·s。(2)胺类固化剂 ,(以下简称胺类固化剂)材料的粘度为10至30mPa·s。(3)玻璃纤维布。

,(以下简称胺类固化剂)材料的粘度为10至30mPa·s。(3)玻璃纤维布。

在本次实验中,采用的实验仪器如表所示。

表1:实验采用的设备信息

序号 | 仪器设备名称 | 生产型号 | 生产公司 |

(1) | 数字式粘度计 | | 由深圳市路床顺电子科技有限公司生产 |

(2) | 电子万能试验机 | | 由美国英斯特朗公司生产 |

(3) | 塑料摆锤冲击实验机 | - | 由意大利公司 |

(4) | 万能材料试验机, | | 由德国 |

(5) | 示差扫描量热仪 | | 由美国 |

(6) | 热重分析仪 | | 由美国梅特勒托利公司生产 |

(7) | 扫描电镜 | | 由日本电子公司生产 |

2 实验方法

2.1 胶液粘度与适用期测试

首先,准确称取120g环氧树脂与36g胺类固化剂,然后进行水浴处理,处理期间温度不变,处理时间为3h。随后,将环氧树脂与固化剂会混合并水浴加热受热[1]。此时,在温度不变的水浴条件下,利用旋转粘度计,实时检测胶液的粘度。最初随着时间的推移,胶液粘度上升缓慢,后续粘度上升速度将会成倍增加,此时便是胶液粘度的适用期。

2.2 制作固化样条

首先,按照10:3的比例,先将环氧树脂与胺类固化剂进行均匀混合。随后,再对其进行真空脱泡处理,处理时间控制在20min。紧接着,将处理后的混合液倒入模具,再将模具置于真空干燥箱内,再次进行脱泡处理,处理时间为15min。随后,取出模具,放入烘箱,先设置烘箱环境温度为50℃,烘干时间为2h。再将烘箱温度升温至80℃,烘干时间为5h。最后,将模具冷却至室温,再将固化胶条从模具中取出,成功完成固化样条的制作。

2.3 制作实验样条

首先,将模具清理干净,并在模具中,铺一层玻璃纤维布。在此基础上,再依次铺设一层脱模布、导流网与真空膜袋。然后将模具进行抽真空保压处理,并在真空灌注工艺的帮助下,完成胶液的吸入。此时,需要等待环氧树脂浸透玻璃纤维布,然后进行固化处理。初始固化环境温度为50℃,固化时间为2h,后续固化环境温度为80℃,固化时间为5h,在完成固化处理后,需要自然冷却至室温。最后,从模具之上,将制作好的复合材料样件剥离。并结合实验测试需求,将材料切割成合适的实验样条[2]。

2.4 检测分析

首先,在实际检测时,需要在不同温度条件下,利用数字粘度计,检测环氧树脂胶液变化情况。与此同时,还需要利用数字粘度计,完成环氧树脂适用期与混合粘度的变化情况。在对固化样条进行玻璃化转变温度测试时,需要用到示差扫描量热仪,温度上升速度为10℃/min。关于复合材料的拉伸性能与剪切性能检测,则需要应用万能材料试验机。上述实验检测结果均取平均数值。

3 实验结果分析

3.1 胶液的适用期与粘度变化结果分析

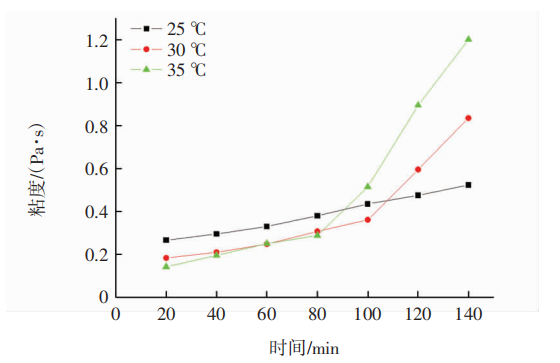

首先,本次实验选择在不同温度变化条件下,测试了环氧树脂以及相应固化体系的适用期变化规律,具体如图1所示。从中我们能够了解到,在25℃条件下,环氧树脂固化体系的初始混合粘度为260.5Pa·s-1,适用期为162min。在30℃条件下,环氧树脂固化体系的初始混合粘度为183.4Pa·s-1,适用期为109min。在35℃条件下,环氧树脂固化体系的初始混合粘度为133.7Pa·s-1,适用期为88min。从中我们能够了解到,随着温度增加,环氧树脂固化体系的初始混合粘度与适用期都在降低,能够满足在25℃条件下,真空灌注工艺环氧树脂固化时要求粘度低于300Pa·s,且在相同温度条件下,环氧树脂固化体系适用期高达162min,这为后续现场施工提供了充足的时间。

图1 不同温度条件下环氧树脂固化体系粘时曲线

3.2 固化过程热分析

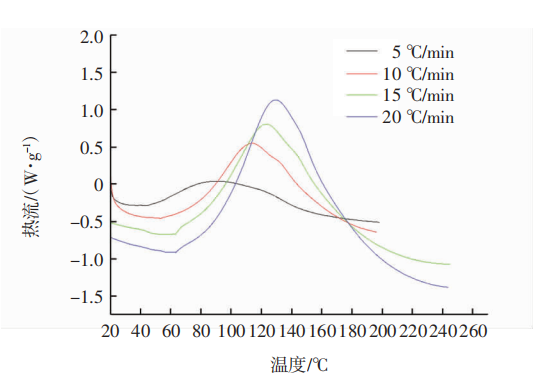

在实际进行聚合物固化过程热分析时,很多都是利用在固化过程中所释放的热量来对固化过程反应变化进行分析。在本次实验分析中,采用了DSC方法,选择在不同升温速率下,对环氧树脂固化体系放热情况进行了分析,并绘制了相应的曲线变化走势,具体如图2所示。从结果来看,随着升温速率不断提升,受热滞后现象的影响,环氧树脂固化体系放热峰峰顶温度在不断上升。且升温速率不同,最高峰顶温度也有着一定的差异性。

在对材料固化温度进行检测时,受升温速率不同因素的影响,最终得到的固化温度也有一定的差异性。从工程实践来看,环氧树脂固化体系通常在恒温阶段即可完成整个固化过程。因此可以应用“温度——升温速率”外推法,求出在升温速率为0的情况下,环氧树脂固化体系的起始温度为40.98℃,峰顶温度为80.85℃,峰终温度为132.94℃。

图2:不同升温速率下聚合物固化DSC曲线

3.3 复合材料性能

在复合材料中,自身包含的树脂含量,对材料的综合性有着非常大的影响。如果树脂含量比较低,材料内的纤维无法被树脂充分浸润,无法有效连接进而无法发挥出碳纤维的高强度作用,将会削弱材料自身性能。反之,树脂含量过高,在材料受力时,基体需要承担的载荷就越多,而基体无法像纤维那样较好地承载载荷,这必然会影响固化后复合材料的整体强度,同样会削弱材料性能。因此树脂含量控制非常关键。在实际应用真空灌注工艺时,通常要求树脂质量分数在25%以上。相关研究证实,对单轴玻璃纤维体系而言,树脂质量分数范围在26%至29%时,材料的强度将会更加稳定。在本次实验中,环氧树脂固化体系制备的复合材料树脂质量分数为26.2%,满足有效强度要求。

从复合材料力学性能来看,采用环氧树脂固化体系制备的玻璃纤维层合板,本身有着非常好的综合力学性能[3],比如该材料的垂直拉伸强度高达69.3MPa,水平拉伸强度高达1123MPa,剪切强度为44.8MPa,能够有效满足真空灌注工艺的应用要求。与此同时,在环氧树脂固化体系中,本身粘度较低,因此针对纤维材料,可以实现充分的浸润。另一方面,在环氧树脂固化体系中,采用了活性稀释剂,还能够有效削弱固化体系的粘度,因此也能够参与到固化反应过程中来。在整个固化过程中,没有小分子析出,从而能够确保玻璃纤维与环氧树脂有效粘结在一起,赋予复合材料更好的力学性能。

4 结论:

总而言之,实验结果表明,环氧树脂固化体系本身有着非常长的适用期,能够满足实际施工要求。与此同时,这种固化体系本身有着较低的粘度,能够很好地与玻璃纤维材料粘结在一起,并保障玻璃纤维复合材料具备非常优异的性能。除此之外,这种复合材料的力学性能也非常优异,耐疲劳、耐腐蚀,综合性能强,因此非常适合在多个领域中应用,本身有着非常高的应用价值。

参考文献

魏运召, 梁磊, 吴健伟,等. 中低温固化预浸料用环氧树脂基体的制备与性能研究[J]. 化学与粘合, 2021, 43(4):59-60.

闫民杰, 陈莉, 梁振江. 碳纳米管基体改性碳纤维增强环氧树脂基复合材料的性能研究[J]. 产业用纺织品, 2020, 38(8):60-61.

施雪军, 周兴平, 解孝林. 环氧树脂复合材料的制备及隔声性能[J]. 高分子材料科学与工程, 2020, 36(3):78-79.