(中车株洲电力机车有限公司 工艺部,湖南 株洲 412001)

摘要:在平台标杆项目标准工时基础数据制定的基础上,基于产品结构特点,创建了公司标准工时模块库,并进行了工时模块化应用。

关键词:工时;基础数据;模块化。

Abstract:Based on the basic data of standard working hours of platform benchmarking project,the company’s standard working hours module library is created based on the characteristics of product structure,and the modular application of working hours is carried out.

Key words:work hours;basic data;modular.

标准工时是企业进行科学化和标准化管理的必要手段,在编制生产经营计划、正确组织劳动、合理编制定员、提高生产效率过程中发挥着重要作用,是现代企业管理的重要组成部分。制造企业面对市场的激烈竞争,劳动力成本的上升,要求标准工时更加准确,测定更为便捷。国内企业普遍采用作业测定技术来制定标准工时,特别是秒表测时法和抽样法应用较多,但是这些方法需耗费大量的人力进行现场数据采集,无法满足制造业小批量生产模式,且对测时人员要求较高。鉴于传统的标准工时测定方法难以满足需求,本文以中车株洲电力机车有限公司某部分生产工序为例,对标准工时的制定方法进行探索改良,在标准工时基础数据的基础上,结合公司产品结构特点,提出了标准工时模块化方法。

2013年7月以来,中车株洲电力机车有限公司(以下简称株机公司)建立了一套适合公司标准工时技术体系管理的工时管理方法,随着标准工时数据的平推以及应用的不断深入,标准工时数据逐渐偏离预期规范,存在以下问题:

标准工时组成不清晰,不同工艺员对标准工时的理解和尺度不一,将如返工返修这类异常作业时间纳入标准工时。

平台项目新产品标准工时平推管控不严,基本是选取工时最大的项目作为基准,且平推时更多的关注差异新增,工时逐年递增。

平台项目缺少可靠的、可借鉴的基础数据。从2013年公司标准工时建立以来,由于设计、工艺及生产制造的变化,几个典型项目基础数据进行了多次变更,无法作为基础数据进行借用。

新项目标准工时制定效率低。按照标准工时现有制定流程,新项目由试制转入量产,工艺人员才能通过秒表法或写实法进行现场工时测定,待工时完全测定后往往项目已经开工了2个月以上,大大降低了标准工时制定的及时性。

针对目前公司标准工时存在的系列问题,考虑通过明晰标准工时组成、剔除非作业时间内容、工时宽放率优化、工时现场重测建等手段,制定出一版切实可靠的基础数据。在基础数据创建的基础上,结合公司平台产品的特征,进行平台产品标准工时模块搭建,实现基础数据的传承性和延续性,一方面提升标准工时准确性,另一方面大大缩短新项目标准工时制定的周期。

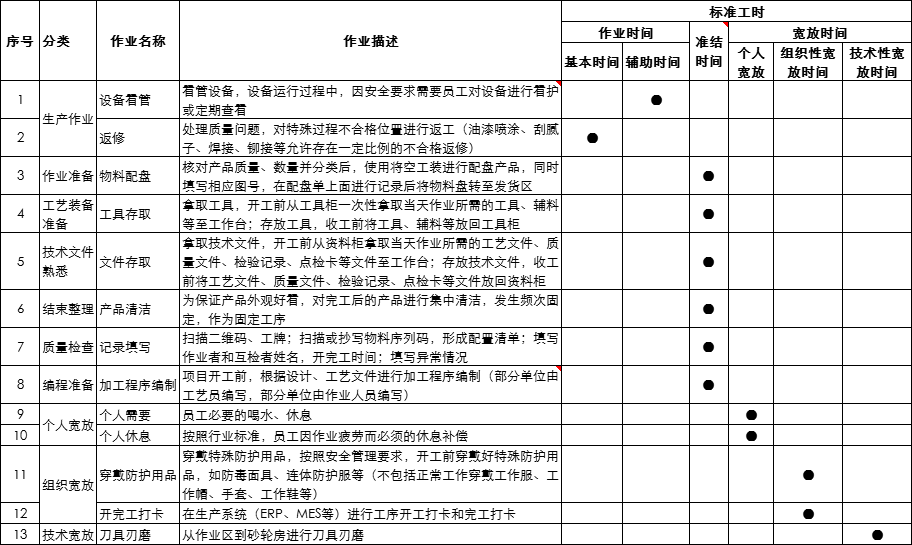

基础规范制定。为解决长期以来不同单位之间对标准工时核定尺度不一、对标准工时包含作业内容理解不明确等问题,通过梳理各单位现场作业项点,形成共计约300类作业,归纳整合为98类作业,评审最终认定60类作业纳入标准工时范畴,形成“标准工时组成及分类汇总表(具体明细见附表1)”,建立公司标准工时组成基础规范。

表1 标准工时组成及分类汇总表

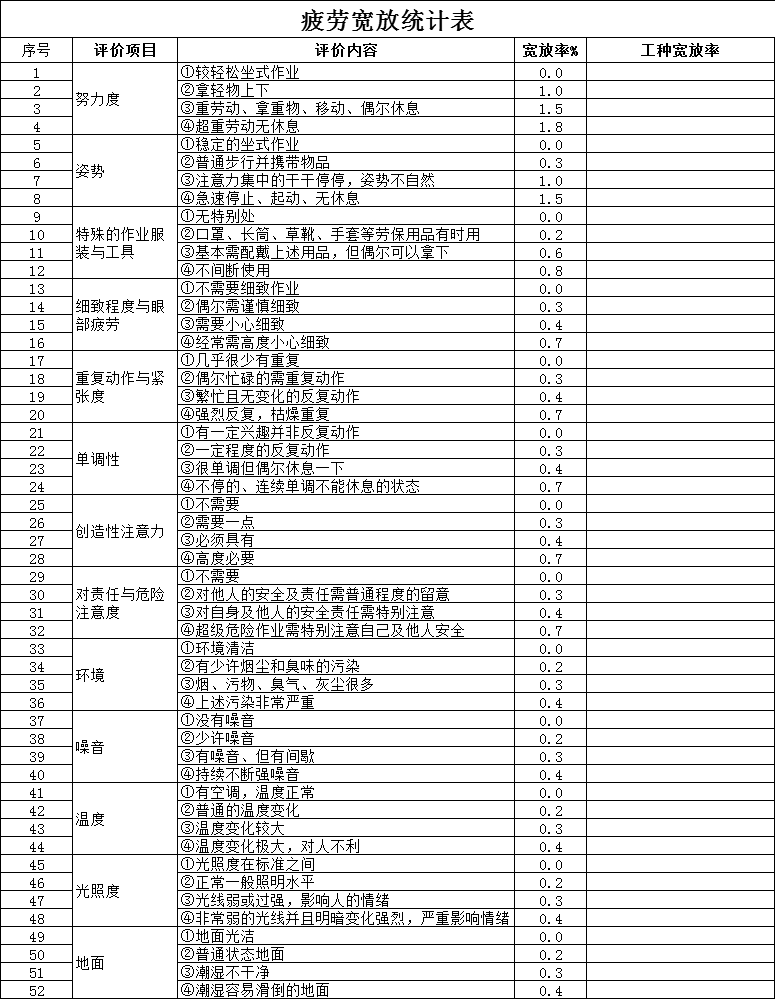

宽放率优化。分别对生理宽放、疲劳宽放、组织性宽放和技术性宽放进行优化修订。统一修订生理宽放;实现疲劳宽放在不同工种、不同工序之间的差异体现,具体从13个维度(见附表2)对各工序各维度疲劳宽放进行定值;规范组织性宽放和技术性宽放的形成规则;通过上述动作,工时宽放率更符合行业水平且不同工种之间的差异更趋合理。

表2 疲劳宽放率统计表

标杆产品确定及标准工时优化。根据公司产品种类,将公司产品分为6个基础平台及其它非平台产品,6个平台中各选取一个典型项目作为标杆产品。通过规范标准工时组成、优化标准工时宽放率、开展标准工时现场重测,制定出6个平台标杆产品标准工时。

1.标准工时模块创建

株机公司当前主要产品为电力机车、地铁车辆以及工程车这三大类,在公司“四化”推进下,同类产品设计结构、制造工艺基本类似,区别在于不同业主之间对产品有微小个性化定制需求,且这些产品的制造周期短、批次数量少。针对结构类似产品,没必要进行重复测时,重复测时容易产生误差且测时周期过长无法适应制造周期短的问题。因此,结合株机公司产品特点和制造需求,考虑在标杆产品标准工时制定基础上,将产品按照部件/工序拆分为小模块,实现工时模块化。

工时模块编码。为了便于检索和重用,采用不同的编码结构作为不同类型的工时模块编码,根据产品类型、生产组织以及加工工序的不同之处,建立不同的工序编码系统。

工时模块构建。分析公司目前所有产品,以及未来可能生产的新产品的工艺特点,按照工艺相似原则划分产品族、部件类、零件组、加工特征等实体,分别对应不同的工时模块。

2.标准工时模块化实施应用

通过完善标准工时基础规范、优化制定符合公司生产的宽放率、典型项目工时重测等一系列手段,创建了6个平台的标杆产品标准工时基础数据。在基础数据制定的基础上,通过模块化拆分,各平台分别创建了对应的工时模块库,形成了415个部件模块、3249个工序模块的模块库。平台项目通过确定产品类型,选取正确的工时模块库,实现基于模块化工时的产品标准工时快速制定。

对比分析制定过程及工时结果,发现平台产品工时制定周期可以缩短一半以上,大大减轻了工艺员工作量,同时由于模块化的工时制定,实现产品间工时的增减比对,预防工时水涨船高的问题,保证了工时的持续准确。

通过上述研究,本文提出的工时模块化方法在一定程度上提升了制定效率、保证了工时准确性,但依然存在一些不足之处。首先,本文提出的创建了6个标杆产品的工时模块库,不能覆盖所有产品和工序,需要持续不断的完善工时模块库;其次,通过对原有工时的优化制定了一系列基础数据,仍需在后续应用中持续验证改进,不断提升标准工时基础数据的质量。

参考文献:

[1] 张迪,大规模定制环境下基于工艺相似性的工时模块化方法研究.重庆大学硕士论文:2014(5).

[2] 黄义,轨道交通制造行业标准工时制定技术浅析:后勤科技装备,2019(4).