阳春新钢铁有限责任公司 广东阳江 529629

摘 要:本文叙述了棒材厂φ12螺纹钢生产的工艺选择、试轧时出现的问题和工艺改进以及对切分技术的成果分析和切分技术的展望。

关键词:螺纹钢 四切分轧制 孔型系统 导卫

1 前言

切分轧制是在轧机上利用特殊的轧辊孔型和导卫或者其他切分装置,将原来的一根坯料纵向切成两根以上的轧件,进而轧制多根成品或中间坯的轧制工艺。采用切分轧制技术可缩短轧制节奏,提高机时产量,显著提高生产效率,降低能耗和成本。

目前棒材φ12mm螺采用三切分轧制工艺,终轧速度为15米/秒,其最高小时产量为57.4支/小时,平均小时产量为50支/小时,平均日产为2380吨/天,与其他规格的平均日产2903—3189吨/天存在较大的差异。为了更好的发挥切分轧制的经济效益,结合市场对小规格螺纹钢需求量较大的实际,棒材厂决定开展φ12螺纹钢四切分生产工艺改造。这将大幅度提高小规格产能和生产效率,降低生产成本,提高经济效益。

2 主要设备概况

2.1 加热炉

加热炉为步进式加热炉, 最大加热能力为11Ot/h。采用钢坯尺寸为150mm ×150mm ×12000mm, 重约2075kg。

2.2 轧机

一棒轧线上共有20架轧机,粗轧6架550轧机(1-6架)、中轧6架420轧机(7-12架),精轧8架350轧机(7-20架,其中17、18架轧机为平立转换轧机);二棒轧线上共有18架轧机,粗轧6架550轧机(1-6架)、中轧6架420轧机(7-12架),精轧6架350轧机(7-18架),一棒采用平立交替布置,粗、中轧为无扭微张力轧制,精轧采用活套无张力轧制,粗中轧、中精轧之间各有一台飞剪,精轧后设有一台倍尺飞剪。

2.3 冷床

冷床为126米齿条步进式冷床,可收集和冷却剪成倍尺的棒材。

2.4 冷剪

冷剪剪切能力为850T,可将成排棒材按定尺剪切,剪切范围6~12米。

3 四切分技术的应用与改进

四切分轧制,即在轧制过程中通过孔型,将1根轧件轧成具有4个相同形状的并联轧件, 再通过切分导卫及孔型将并联轧件沿纵向切分成4个单根轧件。

四切分轧制工艺是一项要求很严格的生产工艺, 从对钢坯质量、加热温度到轧制料形、轧制速度及导卫调整都要求很高, 特别是轧制部分,不仅对导卫质量、轧辊材质、孔型和料形尺寸要求严格,而且对工人操作水平要求很高, 因为任何一些微小的变化若不及时调整,都会影响成品尺寸。

棒材厂结合实际生产设备,使用16道次来完成φ12螺纹钢的生产,精轧机组后有四条成品轧件同时上冷床。

3.1 工艺布局与配置

φ12规格螺纹钢四切分轧制采用16个机架轧制,粗轧6道次,中轧4道次(11H和12V机架空过),精轧6道次,其中1-10道次与φ16螺两切分的共用,从11道次开始φ12规格螺纹钢四切分专用孔型,精轧道次在线机架配置及相应孔型见下表:

表(1)切分孔型表

机架号 | 13H | 14V | 15H | 16V | 17H/V | 18H/V | 19H | 20V |

道 次 | K6 | K5 | K4 | 空过 | K3 | K2 | K1 | 空过 |

孔 型 | 平孔 | 立箱孔 | 预切分 | 空过 | 切分孔 | 平椭孔 | 成品孔 | 空过 |

其中17H/V、18H/V机架均采用水平布置方式。

3.2 切分孔型设计

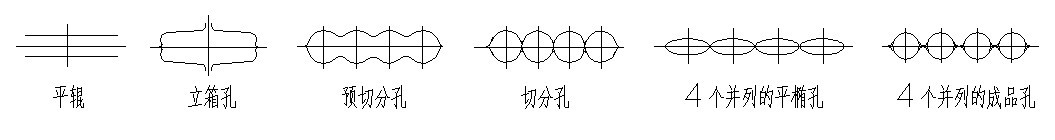

φ12螺纹钢四切分粗、中轧孔型与φ16螺两切分共用到第10架,为“箱-椭-圆”孔型系统,精轧13H采用平辊,14V采用立箱孔型,15H为预切分孔型,16V空过。17H为切分孔型,轧机水平布置,18H为平椭孔型,同时使用4个轧槽,轧机水平布置,19H为带肋成品孔,也同时使用4个轧槽。其精轧孔型示意图,如图1所示,轧制规程如表2所示。

图1精轧孔型示意图

图1精轧孔型示意图

表2 切分轧制规程

轧机 | 孔型号 | 辊缝 | 高 | 宽 | 红 坯 断面积 | 轧件长度 | 延伸系数 | 出 口 线速度 |

150.0 | 150.0 | 22500 | 12.0 | m/s | ||||

1H | 011 | 16 | 108.0 | 162.0 | 16882 | 16.0 | 1.333 | 0.35 |

2V | 021 | 15 | 118.0 | 117.0 | 12933 | 20.9 | 1.305 | 0.45 |

3H | 031 | 12 | 80.0 | 139.0 | 9316 | 29.0 | 1.388 | 0.63 |

4V | 041 | 10 | 95.0 | 95.0 | 7163 | 37.7 | 1.301 | 0.82 |

5H | 051 | 12 | 58.0 | 114.0 | 5416 | 49.9 | 1.323 | 1.09 |

6V | 061 | 12 | 73.0 | 73.0 | 4185 | 64.5 | 1.294 | 1.41 |

7H | 071 | 11 | 45.0 | 88.3 | 3170 | 85.2 | 1.320 | 1.86 |

8V | 081 | 9.5 | 55.5 | 55.5 | 2419 | 111.6 | 1.310 | 2.43 |

9H | 092 | 7 | 35.0 | 68.0 | 1919 | 140.7 | 1.260 | 3.06 |

10V | 102 | 5 | 45.0 | 45.0 | 1590 | 169.8 | 1.207 | 3.70 |

11H | 平辊 | 25 | 25.0 | 54.0 | 1323 | 204.1 | 1.202 | 4.45 |

12V | 空过 | |||||||

13H | 平辊 | 17.5 | 17.5 | 61.0 | 1046 | 258.1 | 1.265 | 5.62 |

14V | 12-14 | 8 | 55.0 | 18.0 | 978 | 276.1 | 1.070 | 6.01 |

15H | 12-15 | 3.4 | 16.00 | 64.0 | 797 | 339.0 | 1.228 | 7.38 |

16V | 空过 | | ||||||

17H | 12-17 | 3 | 14.6 | 65.5 | 687 | 392.8 | 1.159 | 8.56 |

18V | 12-18 | 2 | 7.7 | 84.0 | 568 | 475.4 | 1.210 | 10.35 |

19H | 12-19 | 1.6 | 11.8 | 47.2 | 452 | 596.8 | 1.256 | 13.00 |

按100%轧制速度设计理论小时产量可以得到150吨/小时。

3.4 设备改造

四切分与两线切分在辅助设备上有很大的不同,因此,在实施四切分轧制前必须对生产线上不适用于四切分轧制的一系列设备进行了改造:

(1)四切分专用活套器

原有活套仅能满足双线通过,不能满足切分后四线分隔并分别进入18架、19架轧机的要求。根据孔型布置情况,需要重新设计作满足17架~18架和18架~19架之间的专用四切分活套两个。

(2)新增6道次的精轧导卫

四切分孔型系统与旧孔型系统相比,从13机架之后有很大变化,需重新设计制作导卫备件。因此需新增6道次的精轧导卫。

(4)四切分导槽制作

因19架为成品轧机,8架活套和20机架位的原有过渡导槽无法满足需要,必须重新设计制作满足四线通过的过渡导槽。另外,3号飞剪的入口导槽也必须重新设计制作,但可以与横移台架辊道的改造进行考虑。

(5)轧辊及刀具

精轧后5个道次孔型为独立孔型,需要用新刀具对新轧辊进行加工。

(6)冷床输入辊道、裙板备件

目前因困扰一棒切分轧制的一个难题就是冷床输入辊道备件的不足,导致冷床乱床事故多,检废量大。而四切分轧制四条线同时上冷床,其上冷床的难度比两切分更大,因此对冷床输入辊道的设备要求更高,必须保证有充足的备件进行更换。

3.5 试轧生产

3.5.1试轧前的准备

按工艺要求,正确设置好各道次两侧的辊缝,并检查是否错辊;精轧各道次进出口导卫不仅要做到头部准确对中轧槽,而且导卫的中心线要保证轧辊中心垂直,导卫横梁要用水平仪校正;按工艺要求试好小样。

3.5.2 试轧方案

主操室操作人员在主操室通过人机接口输入轧制表,并认真校对确保准确无误。生产线上试小样,目的是得到各机架合格的料型,并打磨孔型提高轧辊的咬钢能力。准备完毕后全线起动,第一条试料只过粗轧,用1#剪碎断,得到7#轧机合格料;主操人员根据过钢情况调整好粗轧各机架速度,第二条试料只过粗、中轧,用2#剪碎断,得到13#合格料型;第三条试料全线通过。

3.5.3 试轧结果

自2013年9月8日起到10月28日止,轧钢厂一棒先后进行了三次φ12螺四切分轧制。其产量水平及技术指标情况均有不同程度的改善与提高,具体试轧情况见下表所示。

表3 几次切分轧制的结果

试轧次数 | 产量 | 成材率 | 合格率 | 短尺率 | 一级品率 | 轧废率 |

第一次 | 334吨 | 85.28% | 92.54% | 4.26% | 0 | 6.88% |

第二次 | 2089吨 | 90.65% | 97.01% | 2.07% | 0.74% | 2.79% |

第三次 | 4930吨 | 92.08% | 98.75% | 2.49% | 93.03% | 1.16% |

2013年9月8日丁/中班~10日甲/夜班进行了φ12螺四切分的第一次试轧,总共轧制了189支钢,合格品累计为334.14吨,最高小时产量为29支;

2013年9月25日丁/中班~28日甲/白班进行了φ12螺四切分的第二次试轧,累计轧制合格成品材2089吨,最高小时产量为45支,最高班产为251支,最高日产为510支;

2013年10月22日甲/白班~28日甲/夜班进行了φ12螺四切分的第三次试轧,累计轧制合格成品材4930吨,最高小时产量为47支,最高班产为330支,最高日产为681支。

3.6 存在问题与改进

从几次试轧的结果来看,我们也发现了四切分技术在轧钢厂应用过程中存下以下不足,需要在今后的批量生产中做出改进与优化。

3.6.1 料形控制

四切分轧制对料形的变化很敏感,各机架料形的变化都会反映到成品尺寸上,特别是中轧进入精轧的料形若不能满足要求,则切分后4条料的尺寸即不一致, 易产生废品。而且切分的规格越小,切分的条数越多,影响越明显。因此在生产中必须保证四切分料形, 及时调整因孔型磨损而造成的料形尺寸变化, 否则就难以保证生产的稳定、钢材的质量。

初期进行四切分轧制堆钢 故频繁,于是在每次生产开始之前及生产过程中,都对各机架的料形尺寸及辊缝,特别是中轧机组最后一架及精轧机组孔型进行记录。经反复实践, 终于摸索出一套适合本厂实际的料形。

3.6.2 孔型充满度控制

设计预切和切分孔型应特别注意孔型4 部分面积的配比,根据中间2根轧件与边部轧件温度与受力的不同,中间2 孔的面积应比边部小约5 %。实际调整时,要严格控制辊缝,K5、K4 预切孔应保证93 %以上的孔型充满度,K3 切分孔应保证95 %以上的孔型试验度,禁止带“耳子”轧制。

3.6.3 导卫对中的控制

四线切分轧制时,切分出口导卫是最容易出问题的地方,要求预切分及切分孔型入口导卫必须严格对中轧线和孔型,确保切分出口导卫的顺利切分,并随时检查导卫的间隙和磨损状况。

3.6.4 活套及张力控制

四线切分轧制时,切分后易出现4 根轧件的起套高度有差异。主要原因是:

(1) 冷却水使4 根轧件产生的温降不同;

(2) 轧件进入切分轮位置先后的不同;

(3) 边部轧件温度低于中间的2 根轧件,使边部轧件的拉伸应力大于中间轧件。若对成品长度造成影响,应及时调整导卫和水量。同时调整各机架间的速度,处理好堆拉关系,减少尺寸波动。

3.6.2速度调整

在连续轧制中,轧制速度的调整相当重要,如果各机架之间的速度不平衡, 就会出现拉钢、堆钢现象,料形尺寸得不到保证, 也就不能保证成品质量。特别是采用四切分轧制时, 由于其工艺的独特性,生产时存在加热温度不均匀、孔型磨损、电气控制系统不稳定等因素, 因此在生产过程中,调整工与操作台主操手的配合非常重要。

3.6.3冷床齐头的控制

在几次试轧发现成品倍尺在冷床齐头难度很大,通过对齐头辊道电机的开停调整仍然无法达到理想效果,不是出现弯曲就是倍尺钢头部无法达到齐头挡板。这样造成冷剪切头尾长度达到1米以上,切损量较大。解决办法可以从以下几个方面来考虑:

接续进行齐头辊道电机开停的调整实验,摸索出最佳的辊道开停台数。因为这次试轧时间短,未能充分地进行实验。

主控台合理调整上冷床参数,将上冷床的倍尺钢尽可能靠近冷床入口端,减少齐头运行时间。

轧制φ12四切分必须安排专人在齐头辊道处勾钢。一个将头部弯钢勾直,二个将未达到起头挡板的钢拉之齐头。

3.6.4 轧辊

采用四切分轧制时,由于其工艺的特殊性,对轧辊的要求更高, 15H是预切分机架,在12规格四切分轧制中起着举足轻重的作用,每换一次槽必须试小料,而试一次小料目前需要1个小时左右。从目前使用情况来看其单槽过钢量100~150支之间(包括邢台的轧辊),也就是一个班基本上要换2次槽,其对生产的影响是显而易见的。

因此应采取以下措施:

(1)选择硬度适中的轧辊材质并加强轧辊管理。

(2)每天交接班时停车用样板卡检查15 ~19 机架孔型磨损情况。

3.6.5 其它

冷床输入辊道内有一线出现波浪形而产生弯钢。原因:a、因四线尺寸偏差而存在速度差所致;b、3#飞剪后第一组“U”型辊道辊面过宽且窜动,而第二组及后面的辊道窄,靠北面的第一支钢受侧挡板摩擦阻力而在“U”型辊道处形成波浪。因此需对对3#飞剪后第一组“U”型辊道辊进行改进,减少弯钢产生。

4 结语

此次φ12螺四切分的试轧虽然过程曲折、调试时间长、各项经济技术指标较低,但毕竟基本上是在自主开发的基础上进行的第一次四切分轧制,并且一次成功生产出了合格的φ12螺产品,这已是个不小的成就。φ12螺的成功开发使棒材厂的产品结构中添加了一个新成员,这是一个新的效益增长点,其意义深远。

采用切分轧制技术是棒材生产的趋势,该项目的改造成功,不仅可用较少的投资生产品种范围更大的产品,而且扩大了小规格带肋钢筋的产量,可更好地满足顾客的需求,有利于提高产品竞争力,在我国同类型生产厂应用有着广阔的前景。

参考文献

[1] 赵松筠、唐文明,型钢孔型设计[M].北京,冶金工业出版社,2000。

[2] 王廷溥、齐克敏,金属塑性加工学[M].北京,冶金工业出版社,2006。

[3] 李芳春、徐林平,切分孔型[M].轧钢,冶金工业出版社,1995。