中国建筑第八工程局有限公司 江苏 盐城 224000

1.浙江东南网架股份有限公司 浙江 杭州 311209

摘要:树形钢结构的复杂多样性和设计要求的精度较高,导致构件制作及吊装就位时精度要求控制难度加大。本文结合盐城黄海湿地博物馆酒店树形钢结构工程为例,重点阐述了控制吊装精度采用的技术及组织措施,并将测量工作为智能化施工的第一道工序,为折柱、折梁结构的轴线精确定位提供了可靠的依据。

关键词:树形;钢结构;精度控制;地脚螺栓

0、前言

树形钢结构是一种形式新颖的装饰造型,属于建筑仿生结构的范畴。它使造型美观、灵活、大方,具有独特的实用性和观赏性。当今许多工程就将树形钢结构融入中庭设计中。

1、工程概况

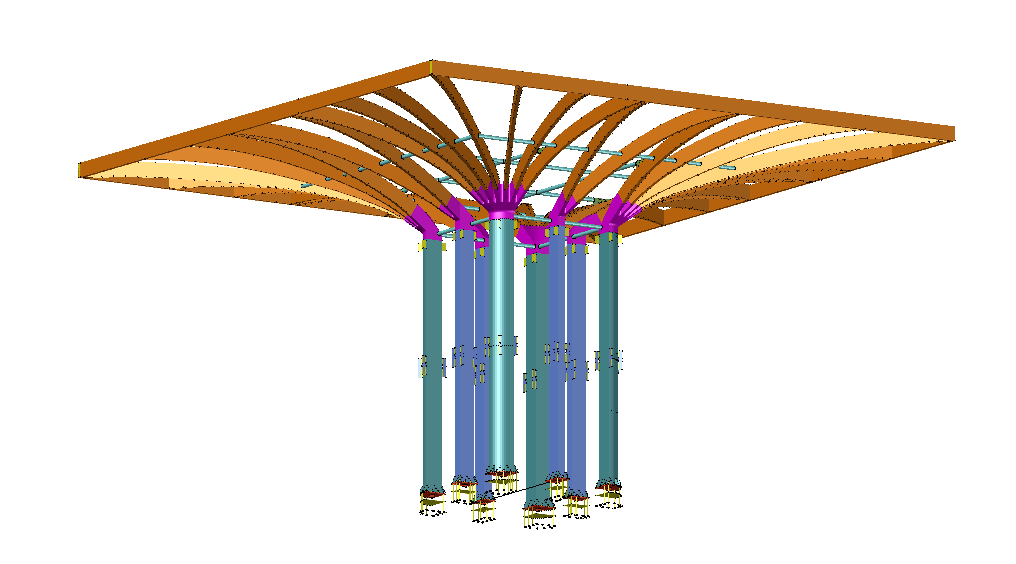

中国黄海湿地博物馆酒店大堂屋面及支撑采用仿生树形支撑结构,主要功能为效果装饰及大面积玻璃屋面支撑。由于树形钢屋架设计采用折柱、折梁等构件组合而成,其交叉节点多,复杂且无规则性,因此折柱、折梁的安装精度是整个树形结构精度控制的重要环节。

2总体施工方案

2.1本工程所采用的钢结构构件在加工厂制作成半成品后运至现场安装。

2.2根据工程构件特点并结合现场空间狭小实际情况,采用人字拔杆配合卷扬机进行钢结构梁柱的分件吊装,先吊柱系统,再吊钢梁及支撑系统。

2.3施工流程

预埋件预埋→预埋件验收(标高、水平度)→钢柱、柱间支撑吊装→钢柱校正→钢梁、屋面支撑吊装→钢构系统调整→结构验收→场地清理→自检。

2.4关键工序

2.4.1柱吊装方法

吊装采用单点起吊法,吊装前应先进行柱脚基础复测和柱实际尺寸测量。柱脚基础复测内容为:各跨的跨距是否符合设计要求;线距是否正确;地脚螺栓预埋是否符合要求。

2.4.2钢梁吊装方法

钢梁起吊后,先用普通螺栓临时固定,临时固定的螺栓数量应不少于设计数量 1/3,固定顺序为:先固定梁柱相接端再固定中间。待固定好并初步调整后,再用高强螺栓固定。每吊装三至四榀屋架后开始吊装相应的水平支撑与檩条。

3加工及预制构件精度控制

3.1结合现场实际控制下料精度

构件加工前,采集现场数据,利用X—Stell软件模拟现场实际按1:1进行放样、建模,再对构件拆图分解,合理切割,准确下料,保证构件加工精度。

3.2克服预制钢构件平直度有偏差问题

3。2.1抽调经验丰富的焊工,能正确按照施工方案要求进行施焊,防止钢构件变形,克服钢构件在预制时由于焊接高温带来的平直度误差。

3.2.2对于焊缝较长情况,严禁连续施焊,在焊缝处先点焊,在从里到外层层施焊,采用多层多道焊接钢板,工字型截面按对角焊 。并适当采取冷却措施,防止连续施焊带来高温,影响构件尺寸安装的偏差。

3.2.3采用二氧化碳保护焊,保证焊接过程的稳定性,除通过调节设备、选择合适的工艺参数保证外,更注重焊工的实际操作经验和技术水平。同时必须控制输入线能量,减小热影响区,防止出现过热组织,减小焊接变形。

3.2.4施工中严格控制焊接残余变形的出现,对出现此类情况,采用机械矫正与火焰矫正相结合的办法,避免二次矫正带来的构件变形,影响钢构件平直度的偏差。

3.2.5严格构件 的进场检查制度

钢构件的进场检查,除了检查构件规格、型号、数量外,还要对运输过程中易产生变形的构件进行专门检查,发现问题应及时做好分类处理并备案,对已变形的构件应予以矫正,并重新检验。

3.2.6建立钢构件的运输堆放制度

构件在运输过程中采用垫木堆放,用紧绳器固定,防止构件在运输过程中松动和滑移对于重心不稳的构件采用支架固定,保证构件不因撞击而变形 。同样构件的堆放也应使用垫木,垫木必须上下对齐。每堆构件之间保留有一定的距离。同时在构件两端的醒目位置进行编号。

4施工现场安装精度控制

4.1减小混凝土浇筑、振捣对地脚螺栓的影响。

4.1.1采用全站仪用“归化法”放样出各条轴线。以放样的轴线作为柱基地脚螺栓的定位测量依据,采用“十”字放样法 ,确定出十字的四个点,并由该四点确定柱基的中心线在螺栓安装固定后,用全站仪测量出每个螺栓的平面位置,与理论值进行比较,差值较大者应进行调整,并对安装后露出混凝土面的钢板进行保护。

4.1.2宜采用商品混凝土汽车泵进行浇筑。汽车泵前面的软管应深入立柱靠近混凝土面时才可进行灌注,以减小冲击。并要求振动棒操作人员振捣过程中,严禁振动棒碰到地脚螺栓。

4.1.3在混凝土浇捣时应派二名测量员在二个互相垂直的轴线上用全站仪监视偏差情况,一旦发现较大误差,应及时调校正确。待地脚螺栓施工完毕后应及时复测地脚螺栓的定位轴线、螺栓顶标高、螺栓伸出支撑面长度、螺纹长度、平整度、螺杆的垂直度,并作好资料记录,确保浇筑过程中地脚螺栓尺寸精度的控制。

4.1.4经检测、校核确认无误后,对柱底板和基础 (混凝土短柱)顶面间的空隙采用超高强无收缩灌浆料压力灌浆填实,确保密实。

4.2主要吊装机械选择

本工程的钢结构在车站雨棚内部,限制了吊装空间,起重机无法在其间自如的工作,因此现场采用人字拔杆配合卷扬机进行钢结构梁柱的吊装。

4.3绘制细部详细的放线详图

4.3.1根据已有施工图纸,详细分析各轴线、点位之间的关系后,通过天正制图软件绘制详细细部放线图例,标明出各柱位、梁位与标准定位线之间的数据关系。使操作人员做到施工放样心中有“数”,提高了放样速度及精准度。

4.3.2测量、复核人员交叉操作,定期复测

(1)在现场实地放线前,在电脑上进行校核,查核各放折梁、折柱之间关系是否准确,并及时对电脑所出的图纸进行手工复核验算。

(2)测量、复核人员交叉操作,从不同位置关系进行复核,确保现场放线无误。

(3)定期对作业内的控制网点进行复测和闭合,提高控制基点的精度。

4.4指派专人负责吊装总指挥

4.4.1现场配备专人吊装指挥员1名,负责吊装的指挥工作。吊装前,吊装指挥人应对吊装人员进行详细的技术交底,明确注意事项。必要时,可设分指挥。

4.4.2现场另设检查员、测量员各2名,分别负责吊具的安全检查及提升过程中的安全巡视、梁柱安 装提升及就位过程中的定位监测工作。以辅助、配合总指挥员的吊装指挥工作,确保树形钢结构吊装精度控制。

4.5钢构件的吊装与校正

4.5.1本工程吊装操作空间有限,单靠人字拔杆进行安装就位有一定的困难,决定采用多向手拉葫芦帮助大型构件进行安装就位。

4.5.2对于柱身的垂直度校正采用缆风绳校正方法,用两台呈9O。的全站仪找垂直,在校正过程中不断调整柱底板下螺母,直至矫正完毕。

4.6加强吊装就位过程中的监测、复测工作

4.6.1钢柱吊装前,对构件安装偏差、现场定位轴线、支座底板位置进行复测,满足要求后,方可进行吊装。

4.6.2待钢梁提升至所在的安装位置及标高后,采用两部全站仪在钢梁两端(东西两侧)进行就位监测,使两端座落于相对应的支座上。

5安装质量保证措施

5.1钢结构安(吊)装时,应采取有效措施,确保结构的稳定,应采取临时加固措施防止产生过大变形。

5.2钢结构安(吊)装时,应正确使用全站仪严格校准垂直度。

5.3钢构件安(吊)装方法,应根据施工阶段荷载、实际受力状态进行必要的验算,提出施工组织设计,经相关部门批准且经试拼及试安装确认方案可行后方可实施。

5.4结构安装完成后 ,对所有的连接螺栓应逐一检查,以防漏拧或松动。

树状钢结构三维模形图

6结束语

在树形钢结构安装过程中,推行全站仪及利用天正软件数字化测量等智能化控制技术,从下料精度控制、克服预制钢构件平直度有偏差问题、加强吊装就位过程中的监测、复测工作来保证构件制作及安装精度的控制。

文献参考

[1]北京钢铁设计研究院总院,重庆大学等,GB50017-2003钢结构设计规范[S].北京:中国建筑工业出版社,2003.

[2]陈基发,胡德炘,GB50009-2012建筑结构荷载规范[S].北京:中国建筑工业出版社,2012.

[3]建筑施工手册(第五版)[M];北京:中国建筑工业出版社,2011.

[4]梁建智,建筑结构吊装[M].北京:中国建筑工业出版社,2001.

3